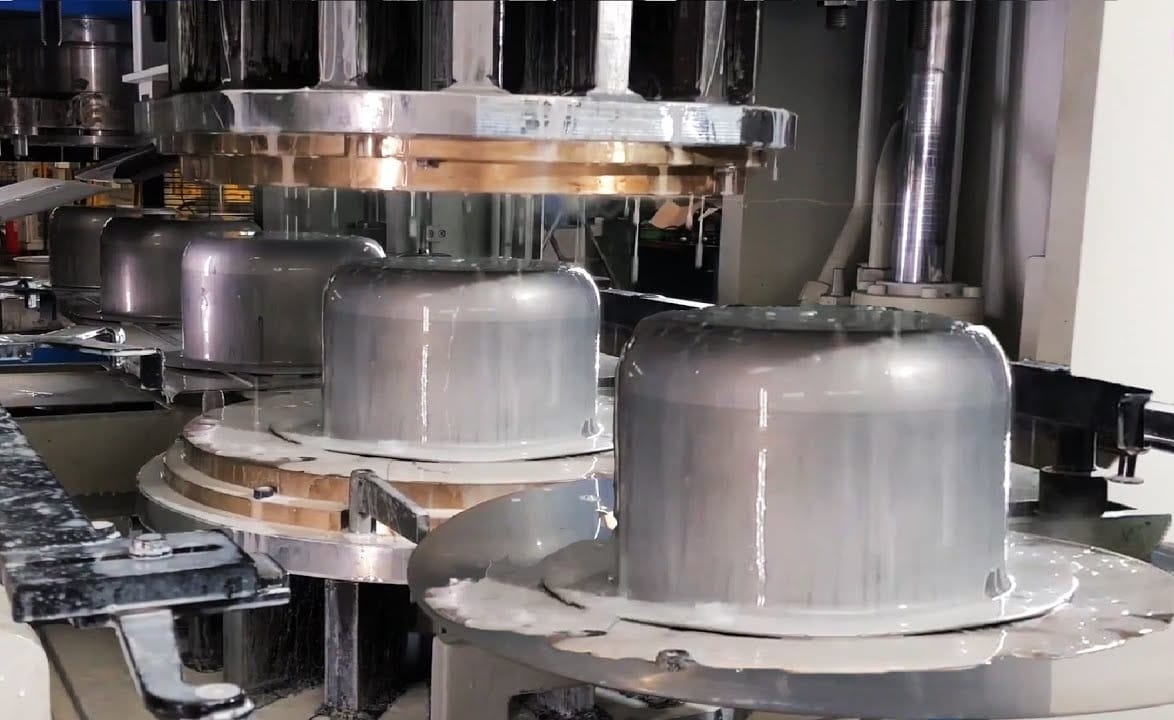

Hidrolik sıvama presi, metal levhaların belirli bir kalıba göre şekillendirilmesini sağlayan ve bu süreçte yüksek hassasiyet sunan bir hidrolik pres türüdür. Bu presler, genellikle otomotiv, beyaz eşya, havacılık ve diğer endüstrilerde kullanılan karmaşık ve derin şekilli parçaların üretiminde tercih edilir. İşte hidrolik sıvama preslerinin özellikleri, avantajları, dezavantajları ve uygulama alanları hakkında detaylı bilgiler

Metal sac sıvama, metal sac levhaların istenilen şekle getirilmesi için kullanılan bir metal şekillendirme yöntemidir. Bu işlem, sac levhanın bir kalıp üzerine yerleştirilmesi ve bir takım veya pres kullanılarak kalıbın şekline göre şekillendirilmesi ile gerçekleştirilir. Sıvama işlemi, sac levhanın dönme eksenine göre simetrik şekiller elde etmek için kullanılır.

Metal sac sıvama, aydınlatma armatürleri, mutfak gereçleri, otomotiv parçaları ve elektronik cihazlar gibi çeşitli ürünlerin üretiminde kullanılır. Bu yöntemin bazı avantajları şunlardır:

- Karmaşık şekillerin üretilmesine olanak tanır.

- İnce sac levhalar kullanılabilir.

- Yüksek hassasiyet ve tekrarlanabilirlik sağlar.

- Düşük maliyetli bir üretim yöntemidir.

Hidrolik Sıvama Presi ile Metal Sac Sıvama Nasıl Yapılır?

Metal sac sıvama işlemi, aşağıdaki adımlardan oluşur:

- Sac levhanın hazırlanması: Sac levha, istenilen boyutlara kesilir ve yüzeyi temizlenir.

- Kalıp hazırlanması: Kalıp, sac levhanın şekillendirileceği istenilen şekle göre üretilir.

- Sıvama işlemi: Sac levha kalıba yerleştirilir ve bir takım veya pres kullanılarak kalıbın şekline göre şekillendirilir.

- Son işlem: İşlem tamamlandıktan sonra sac levha kalıptan çıkarılır ve gerekirse kenarları düzeltilir.

Metal sac sıvama nedir?

Metal sac sıvama, sac levhalardan çeşitli şekillerde ürünler elde etmek için kullanılan bir metal şekillendirme yöntemidir. Bu yöntemde, sac levha bir mandrel üzerine yerleştirilir ve çeşitli takımlar ve presleme teknikleri kullanılarak istenilen şekle bükülür veya şekillendirilir.

Metal sac sıvama işleminin birçok avantajı vardır:

- Esneklik: Metal sac sıvama, karmaşık ve özelleştirilmiş şekiller de dahil olmak üzere çok çeşitli geometriler oluşturmak için kullanılabilir.

- Dayanıklılık: Sac levhalar, bükülme ve şekillendirme sırasında sertleşir ve bu da sağlam ve dayanıklı ürünler elde edilmesini sağlar.

- Malzeme tasarrufu: Sac sıvama, sac levhaların hassas bir şekilde kesilmesi ve şekillendirilmesi sayesinde minimum malzeme israfı ile üretim yapılmasını sağlar.

- Verimlilik: Sac sıvama işlemi nispeten hızlı ve otomasyona uygundur, bu da seri üretim için idealdir.

Metal sac sıvama, çeşitli sektörlerde kullanılan çok yönlü bir üretim yöntemidir. Yaygın kullanım alanları şunlardır:

- Otomotiv: Araba gövde panelleri, kapı panelleri, tamponlar ve egzoz sistemleri gibi parçalar sac sac sıvama ile üretilir.

- Havacılık: Uçak gövde panelleri, kanatlar, motor kaputları ve iniş takımları gibi parçalar sac sac sıvama ile üretilir.

- Beyaz eşya: Buzdolapları, çamaşır makineleri, fırınlar ve mikrodalga fırınlar gibi beyaz eşya parçaları sac sac sıvama ile üretilir.

- İnşaat: Çatı kaplama panelleri, binaların dış cephe kaplamaları ve havalandırma sistemleri gibi parçalar sac sac sıvama ile üretilir.

- Mobilya: Metal mobilyalar, dolaplar ve raflar sac sac sıvama ile üretilir.

Metal sac sıvama işlemi, sac levhalardan çeşitli ürünler elde etmek için kullanılan önemli bir üretim yöntemidir. Esnekliği, dayanıklılığı, malzeme tasarrufu ve verimliliği ile birçok sektörde tercih edilmektedir.

Metal Sac Sıvama Mekanizması

Metal sac sıvama, sac levhalardan çeşitli şekillerde ürünler elde etmek için kullanılan bir metal şekillendirme yöntemidir. Bu yöntemde, sac levha bir mandrel üzerine yerleştirilir ve çeşitli takımlar ve presleme teknikleri kullanılarak istenilen şekle bükülür veya şekillendirilir.

Metal Sac Sıvama İşleminin Aşamaları:

- Sac Hazırlığı: Sac levha, sac kesme işlemi ile istenilen boyutlara göre kesilir. Kesme işlemi lazer, giyotin veya makas gibi farklı yöntemlerle gerçekleştirilebilir.

- Yerleştirme: Kesilen sac levha, bir mandrel üzerine hassas bir şekilde yerleştirilir. Mandrel, sac levhanın şekillendirilmesi sırasında destek ve rehber görevi görür.

- Şekillendirme: Sac levha, çeşitli takımlar ve presleme teknikleri kullanılarak istenilen şekle bükülür veya şekillendirilir. Yaygın kullanılan takımlar arasında bükme kalıpları, derin çekme kalıpları ve kesme takımları yer alır. Presleme işlemi ise hidrolik veya mekanik presler kullanılarak gerçekleştirilir.

- Son İşlemler: Şekillendirilmiş sac levha, gerekirse budama, kesme veya delik açma gibi işlemlerden geçirilir. Ardından yüzey işlemleri (cilalama, boyama, kaplama vb.) uygulanarak ürün tamamlanır.

Metal Sac Sıvama Teknikleri:

Metal sac sıvama işleminde kullanılan çeşitli teknikler vardır. Bunlardan en yaygın olanları şunlardır:

- Bükme: Sac levha, bir bükme kalıbı kullanılarak istenilen açıda bükülür.

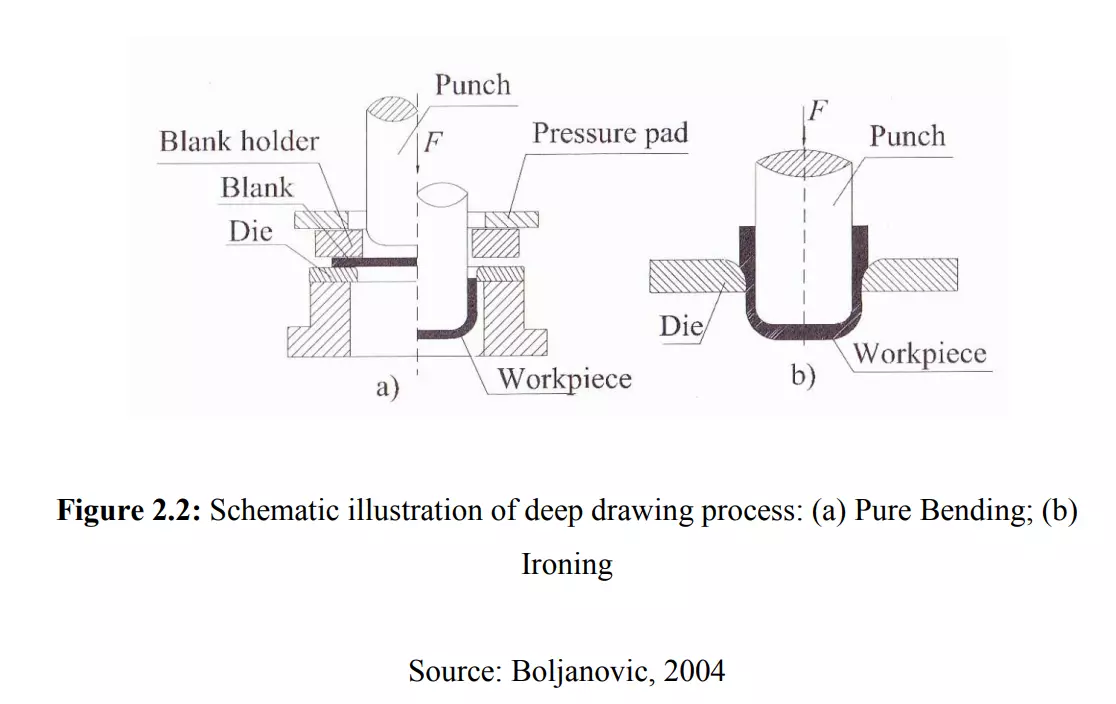

- Derin Çekme: Sac levha, bir derin çekme kalıbı kullanılarak üç boyutlu bir şekle dönüştürülür.

- Yuvarlama: Sac levha, silindirik bir şekle dönüştürülür.

- Kesme: Sac levha, kesme takımları kullanılarak istenilen şekle göre kesilir.

- Delme: Sac levhada delikler açılır.

Derin Çekme ya da Derin Sıvama nedir?

Derin çekme, sac levhalardan üç boyutlu ürünler elde etmek için kullanılan bir metal şekillendirme yöntemidir. Bu yöntemde, sac levha bir kalıba yerleştirilir ve bir pres tarafından bastırılırken aynı zamanda bir çekme punçuyla aşağı doğru çekilir. Bu işlem, sac levhanın kalıbın şeklini almasını ve üç boyutlu bir ürün haline gelmesini sağlar.

Derin Çekmenin Avantajları:

- Karmaşık Şekiller: Derin çekme, basit bükme ve presleme yöntemleriyle üretilemeyen karmaşık ve özelleştirilmiş geometriler oluşturmak için kullanılabilir.

- Dayanıklılık: Derin çekme işlemi, sac levhanın kalınlığını ve mukavemetini artırır, bu da daha sağlam ve dayanıklı ürünler elde edilmesini sağlar.

- Malzeme Tasarrufu: Derin çekme, sac levhaların hassas bir şekilde kesilmesi ve şekillendirilmesi sayesinde minimum malzeme israfı ile üretim yapılmasını sağlar.

- Verimlilik: Derin çekme işlemi nispeten hızlı ve otomasyona uygundur, bu da seri üretim için idealdir.

Derin Çekme Uygulama Alanları:

Derin çekme, çeşitli sektörlerde kullanılan çok yönlü bir üretim yöntemidir. Yaygın kullanım alanları şunlardır:

- Otomotiv: Araba gövde panelleri, kapı panelleri, tamponlar ve egzoz sistemleri gibi parçalar derin çekme ile üretilir.

- Havacılık: Uçak gövde panelleri, kanatlar, motor kaputları ve iniş takımları gibi parçalar derin çekme ile üretilir.

- Beyaz Eşya: Buzdolapları, çamaşır makineleri, fırınlar ve mikrodalga fırınlar gibi beyaz eşya parçaları derin çekme ile üretilir.

- Elektronik: Bilgisayar kasaları, cep telefonu kasaları ve televizyon kasaları gibi elektronik cihaz parçaları derin çekme ile üretilir.

- Askeri: Mermiler, füze kasaları ve zırh plakaları gibi askeri ürünler derin çekme ile üretilir.

Derin Çekme İşleminin Aşamaları:

- Sac Hazırlığı: Sac levha, gerekli boyutlara göre kesilir ve yüzeyi temizlenir.

- Yerleştirme: Sac levha, kalıba dikkatlice yerleştirilir ve kenarları tutturulur.

- Çekme: Pres tarafından uygulanan basınç ve çekme punçunun hareketi ile sac levha kalıbın şeklini alır.

- Son İşlemler: Derin çekme işlemi tamamlandıktan sonra ürün soğutulur, budanır ve gerekirse ek işlemlerden geçirilir.

Derin Çekme Yöntemleri:

Derin çekme işleminde kullanılan çeşitli yöntemler vardır. Bunlardan en yaygın olanları şunlardır:

- Tek Kademeli Derin Çekme: Sac levha tek bir işlemde istenilen şekle çekilir.

- Çok Kademeli Derin Çekme: Sac levha, istenilen şekle ulaşmak için birden fazla kademede çekilir.

- Geri Çekme: Sac levha, kalıbın iç kısmından dışarıya doğru çekilir.

- İleri Çekme: Sac levha, kalıbın dış kısmından içeriye doğru çekilir.

Derin Çekme Makineleri:

Derin çekme işlemi, manuel veya otomatik olarak gerçekleştirilebilir. Manuel derin çekme işlemi, küçük ölçekli üretim için uygundur. Otomatik derin çekme işlemi ise seri üretim için idealdir. Otomatik derin çekme makineleri, hidrolik veya mekanik presler ve CNC kontrollü sistemler ile donatılmıştır.

Derin Çekme Teknolojisi:

Derin çekme teknolojisi sürekli olarak gelişmektedir. Yeni malzemeler, kalıp tasarımları ve üretim teknikleri geliştirilmektedir. Bu gelişmeler, daha karmaşık ve hassas ürünlerin derin çekme ile üretilmesine olanak sağlamaktadır.

Derin Çekme ile İlgili Riskler:

Derin çekme işlemi sırasında bazı riskler oluşabilir. Bu riskler şunlardır:

- Yırtılma: Sac levha, aşırı basınç veya gerilme nedeniyle

Metal Sac Sıvamada Kullanılan Takımlar:

Metal sac sıvama işleminde kullanılan çeşitli takımlar vardır. Bunlardan en yaygın olanları şunlardır:

- Bükme Kalıpları: Farklı açılarda bükme işlemleri için kullanılır.

- Derin Çekme Kalıpları: Üç boyutlu şekiller oluşturmak için kullanılır.

- Yuvarlama Takımları: Silindirik şekiller oluşturmak için kullanılır.

- Kesme Takımları: Sac levhaları kesmek için kullanılır.

- Delme Takımları: Sac levhalarda delikler açmak için kullanılır.

Metal Sac Sıvama Makineleri:

Metal sac sıvama işlemi, manuel veya otomatik olarak gerçekleştirilebilir. Manuel sac sıvama işlemi, küçük ölçekli üretim için uygundur. Otomatik sac sıvama işlemi ise seri üretim için idealdir. Otomatik sac sıvama makineleri, CNC kontrollü ve hidrolik veya mekanik presler ile donatılmıştır.

Metal Sac Sıvama Avantajları:

Metal sac sıvama yönteminin birçok avantajı vardır:

- Esneklik: Metal sac sıvama, karmaşık ve özelleştirilmiş şekiller de dahil olmak üzere çok çeşitli geometriler oluşturmak için kullanılabilir.

- Dayanıklılık: Sac levhalar, bükülme ve şekillendirme sırasında sertleşir ve bu da sağlam ve dayanıklı ürünler elde edilmesini sağlar.

- Malzeme tasarrufu: Sac sıvama, sac levhaların hassas bir şekilde kesilmesi ve şekillendirilmesi sayesinde minimum malzeme israfı ile üretim yapılmasını sağlar.

- Verimlilik: Sac sıvama işlemi nispeten hızlı ve otomasyona uygundur, bu da seri üretim için idealdir.

Metal Sac Sıvama Uygulama Alanları:

Metal sac sıvama, çeşitli sektörlerde kullanılan çok yönlü bir üretim yöntemidir. Yaygın kullanım alanları şunlardır:

- Otomotiv: Araba gövde panelleri, kapı panelleri, tamponlar ve egzoz sistemleri gibi parçalar sac sac sıvama ile üretilir.

- Havacılık: Uçak gövde panelleri, kanatlar

Hidrolik Sıvama Presi

Hidrolik sıvama presi, metal sac levhaları istenilen şekle sokmak için kullanılan bir makinedir. Bu presler, Pascal prensibi adı verilen bir fizik prensibini kullanarak çalışır. Bu prensip, kapalı bir sistemdeki bir sıvıya uygulanan basıncın, sistemdeki her noktaya eşit şekilde iletildiğini belirtir.

Hidrolik sıvama presinin temel bileşenleri şunlardır:

- Rezervuar: Hidrolik sıvı (genellikle yağ) içeren bir tanktır.

- Pompa: Hidrolik sıvıyı rezervuardan yüksek basınç altında presin silindirlerine pompalayan bir cihazdır.

- Silindir: Hidrolik sıvının basınç altında tutulduğu ve pistonu hareket ettirmek için kullanıldığı bir tüptür.

- Piston: Silindir içinde hareket eden ve sıvama kuvvetini uygulayan bir parçadır.

- Kalıp: Sac levhanın şekillendirileceği istenilen şekli belirleyen bir araçtır.

- Kontrol valfi: Hidrolik sıvının akışını ve basıncını kontrol eden bir vanadır.

Hidrolik Sıvama Presi Rezervuarı

Hidrolik sıvama presinin rezervuarı, hidrolik sıvı (genellikle yağ) içeren bir tanktır. Bu sıvı, presin silindirlerine pompalanarak pistonu hareket ettirmek ve sıvama kuvvetini uygulamak için kullanılır.

Rezervuarın temel işlevleri şunlardır:

- Hidrolik sıvıyı depolamak

- Sıvıya kir ve havadan korumak

- Sıvının sıcaklığını kontrol etmek

- Sıvı seviyesini izlemek

Hidrolik sıvama presinin rezervuarı, genellikle metalden (genellikle çelik veya alüminyum) yapılmış bir tanktır. Tankın içinde, sıvıyı temiz tutmaya yardımcı olan bir filtre ve sıvının sıcaklığını kontrol etmeye yardımcı olan bir ısıtıcı olabilir. Rezervuarın üst kısmında, sıvı seviyesini gösteren bir gösterge bulunur.

Hidrolik sıvama presinin rezervuarı, presin düzgün çalışması için çok önemli bir bileşendir. Rezervuarın düzenli olarak temizlenmesi ve sıvı seviyesinin kontrol edilmesi önemlidir.

Hidrolik Sıvama Presi Pompası

Hidrolik sıvama presinin pompası, presin en önemli bileşenlerinden biridir. Bu pompa, hidrolik sıvıyı (genellikle yağ) rezervuardan yüksek basınç altında presin silindirlerine pompalayarak pistonu hareket ettirmek ve sıvama kuvvetini uygulamak için kullanılır.

Hidrolik sıvama preslerinde yaygın olarak kullanılan üç tip pompa vardır:

1. Dişli Pompalar:

- En basit ve en ucuz pompa tipidir.

- Düşük basınç uygulamaları için uygundur.

- Nispeten gürültülü ve titreşimlidir.

2. Kanatlı Pompalar:

- Dişli pompalara göre daha sessiz ve daha az titreşimlidir.

- Daha yüksek basınç uygulamaları için uygundur.

- Dişli pompalara göre daha pahalıdır.

3. Pistonlu Pompalar:

- En yüksek basınç uygulamaları için uygundur.

- Diğer pompa türlerine göre en pahalı ve en karmaşıktır.

- En sessiz ve en az titreşimli pompa tipidir.

Hidrolik sıvama presinin pompası seçilirken, gerekli basınç ve akış hızı, gürültü seviyesi ve titreşim gibi faktörler göz önünde bulundurulmalıdır.

Hidrolik sıvama presinin çalışma prensibi şu şekildedir:

- Pompa çalıştırılır: Pompa, hidrolik sıvıyı rezervuardan yüksek basınç altında presin silindirlerine pompalar.

- Basınç artar: Silindirdeki basınç arttıkça, piston yukarı doğru hareket eder.

- Sıvama işlemi: Pistonun yukarı hareketi, kalıba yerleştirilmiş olan sac levhayı aşağı doğru iterek sıvama işlemini gerçekleştirir.

- Basınç düşer: Kontrol valfi açılarak, pistonun aşağı doğru hareket etmesi sağlanır ve basınç düşer.

- Sac levha çıkarılır: Pistonun aşağı hareketi ile sac levha kalıptan çıkarılır.

Hidrolik sıvama presleri, metal sac levhaların şekillendirilmesinde yaygın olarak kullanılan güçlü ve çok yönlü makinelerdir. Otomotiv parçaları, elektronik cihazlar, mutfak gereçleri ve aydınlatma armatürleri gibi çeşitli ürünlerin üretiminde kullanılırlar.

- Yapısal Tasarım:

- Güçlü ve dayanıklı bir çerçeveye sahip olup, tek veya çift etkili silindirlerle donatılmıştır.

- Metal levhayı kalıba doğru iterek derin ve karmaşık şekillerin elde edilmesini sağlar.

- Hidrolik Sistem:

- Hidrolik sistem, yüksek basınç ve kuvvet sağlar. Bu sayede metalin düzgün ve hatasız bir şekilde şekillendirilmesi mümkün olur.

- Yüksek tonaj kapasitesi, kalın ve sert metallerin de işlenmesini sağlar.

- Hassasiyet ve Kontrol:

- İleri otomasyon ve kontrol sistemleri (PLC veya CNC) ile donatılmıştır. Bu sistemler, işlem hassasiyeti ve tekrarlanabilirliği artırır.

- Basınç, hız ve hareket kontrolü, metalin kırılmadan veya çatlamadan şekillendirilmesini sağlar.

- Esneklik ve Çok Aşamalı İşlem Yeteneği:

- Tek bir işlemde çoklu sıvama adımlarını gerçekleştirebilir. Bu, karmaşık parçaların üretiminde verimliliği artırır.

- Farklı kalıplar ve araçlarla donatılarak çeşitli ürünlerin üretimine uyum sağlar.

Hidrolik Sıvama Presi Bileşenleri

Sıvama presi, metal levhaların çeşitli şekillerde ve boyutlarda form verilmesini sağlayan mekanik bir cihazdır. Sıvama işlemi, metal levhaların bir kalıp kullanılarak, istenilen forma getirilmesi sürecidir. Sıvama preslerinin bileşenleri, bu işlemin verimli, hassas ve güvenli bir şekilde gerçekleştirilmesini sağlar. İşte sıvama preslerinin temel bileşenleri ve işlevleri:

1. Hidrolik Sıvama Presi Çerçevesi (Gövde)

Hidrolik sıvama presinin çerçevesi (gövde), presin tüm bileşenlerini destekleyen ve koruyan bir yapıdır. Bu çerçeve, genellikle sağlam ve dayanıklı bir malzemeden (genellikle çelik) yapılır ve presin çalışma basıncına dayanacak şekilde tasarlanır.

Hidrolik sıvama presinin çerçevesinin temel işlevleri şunlardır:

- Pres bileşenlerini desteklemek: Çerçeve, pompa, silindir, piston, kontrol vanası ve kalıp gibi presin tüm bileşenlerini destekler.

- Presin sağlamlığını sağlamak: Çerçeve, presin çalışma basıncına ve sıvama kuvvetine dayanacak şekilde tasarlanır.

- Presin titreşimini azaltmak: Çerçeve, presin çalışma sırasında titremesini azaltmaya yardımcı olur.

- Presin sesini azaltmak: Çerçeve, presin çalışma sırasında sesini azaltmaya yardımcı olur.

Hidrolik sıvama presinin çerçevesi, farklı boyutlarda ve şekillerde olabilir. Presin kapasitesine ve uygulama alanına bağlı olarak çerçeve de değişir.

- Görev: Sıvama presinin ana yapısal bileşenidir ve tüm diğer bileşenlerin monte edildiği sağlam ve dayanıklı yapıdır.

- Malzeme: Genellikle yüksek mukavemetli çelikten yapılır.

- Özellikler: Çerçevenin rijitliği, presin stabilitesini ve işleme hassasiyetini sağlar.

2. Hidrolik Silindirler

Hidrolik silindirler, hidrolik enerjiyi doğrusal harekete dönüştüren mucizevi makinelerdir. Adeta kas gücü gibi, pistonların itme ve çekme kuvvetlerini kullanarak çeşitli iş makinelerinde ve endüstriyel uygulamalarda büyük işler başarmamızı sağlarlar.

Çalışma Prensibi:

Hidrolik silindirlerin kalbinde piston ve silindir yatar. Piston, hidrolik sıvı (genellikle yağ) ile dolu silindir içerisinde hareket eder. Bu sıvı, pompa tarafından yüksek basınç altında silindire pompalanarak pistona kuvvet uygular ve pistonu ileri veya geri hareket ettirir. Pistonun hareketi, kalıp veya piston kolu gibi bir bağlantı elemanı aracılığıyla mekanik harekete dönüştürülür.

Avantajları:

- Yüksek Güç: Küçük bir alana sığabilen kompakt tasarımlarına rağmen, hidrolik silindirler muazzam kuvvetler üretebilirler.

- Hassas Hareket Kontrolü: Hidrolik sıvının akış hızı ve basıncı kontrol edilerek pistonun hız ve konumu hassas bir şekilde kontrol edilebilir.

- Yüksek Verimlilik: Hidrolik silindirler, mekanik sistemlere kıyasla daha az enerji kaybına uğrar ve bu da onları daha verimli hale getirir.

- Geniş Uygulama Alanı: Hidrolik silindirler, çeşitli boyutlarda ve kapasitelerde üretildiğinden, inşaat makinelerinden otomotivlere, tarım ekipmanlarından tıbbi cihazlara kadar geniş bir yelpazede uygulama alanı bulabilirler.

Tipleri:

- Tek Erken Hareketli: En basit tiptir, tek bir yöne hareket eder.

- Çift Erken Hareketli: İki yöne hareket edebilir.

- Teleskopik: Birden fazla kademeli piston kullanarak daha uzun strok sağlar.

- Döner: Dönme hareketi üretmek için kullanılır.

- Görev: Metal levhaya kuvvet uygulayan ve sıvama işlemini gerçekleştiren bileşendir.

- Malzeme: Genellikle sertleştirilmiş çelikten yapılır.

- Özellikler: Silindirlerin çapı, stroku ve basınç kapasitesi, presin tonajını belirler.

3. Hidrolik Sıvama Presi için Kalıp

Hidrolik sıvama preslerinde kullanılan sıvama kalıpları, metal sacdan üretilen ve istenilen şekli metal levhalara vermek için kullanılan önemli parçalardır. Bu kalıplar, presin koç tablası tarafından uygulanan basınç altında metal levhaları şekillendirir.

Sıvama kalıplarının tasarımı ve üretimi, sıvama işleminin başarısı için kritik öneme sahiptir. Kalıp tasarlanırken dikkate alınması gereken bazı önemli faktörler şunlardır:

- Üretilecek parçanın şekli ve boyutları: Kalıp, üretilecek parçanın tam şeklini ve boyutlarını yansıtmalıdır.

- Metal sacın kalınlığı: Kalıp, kullanılacak metal sacın kalınlığına uygun şekilde tasarlanmalıdır.

- Sıvama basıncı: Kalıp, sıvama işlemi sırasında uygulanacak basınca dayanacak kadar sağlam olmalıdır.

- Sıvama hızı: Kalıp, üretim hattının hızına uygun şekilde tasarlanmalıdır.

- Maliyet: Kalıp üretimi için kullanılan malzemeler ve üretim süreci maliyetleri göz önünde bulundurulmalıdır.

Hidrolik sıvama preslerinde kullanılan sıvama kalıpları, farklı şekillerde ve boyutlarda üretilebilir. En yaygın kalıp türleri şunlardır:

- Düz Kalıplar: Basit şekiller için kullanılır.

- Karmaşık Kalıplar: Karmaşık şekiller için kullanılır.

- Çok Kademeli Kalıplar: Birden fazla kademede şekillendirme gerektiren parçalar için kullanılır.

- Transfer Kalıplar: Birden fazla parçayı aynı anda şekillendirmek için kullanılır.

Sıvama kalıplarının üretimi için çeşitli yöntemler kullanılır. En yaygın yöntemler şunlardır:

- Frezeleme: Kalıp, CNC freze tezgahları kullanılarak metal sacdan frezelenir.

- Tel Erozyonu: Karmaşık şekiller için kullanılır.

- Lazer Kesme: İnce metal saclar için kullanılır.

- Döküm: Karmaşık şekiller için kullanılabilir.

Hidrolik sıvama preslerinde kullanılan sıvama kalıpları, düzenli olarak bakımı yapılmalı ve onarılmalıdır. Kalıplarda oluşan aşınmalar ve hasarlar, üretim kalitesini düşürebilir ve presin ömrünü kısaltabilir.

Hidrolik sıvama presi için sıvama kalıbı seçerken veya ürettirirken, yukarıda bahsedilen faktörleri göz önünde bulundurmanız önemlidir. Kalıp seçiminde veya üretiminde yardımcı olması için bir kalıp üreticisine danışmanız da faydalı olacaktır.

- Görev: Metal levhanın şekillendirileceği kalıptır.

- Malzeme: Yüksek dayanıklılığa sahip çelik veya diğer sert malzemelerden yapılır.

- Özellikler: Kalıp tasarımı, üretilen parçanın boyutlarını ve şeklini belirler.

4. Hidrolik Sıvama Presi için Kalıp Tutucu Tabla

Hidrolik sıvama preslerinde kullanılan kalıp tutucu tabla, sıvama kalıplarını presin koç tablasına sabitlemek için kullanılan önemli bir parçadır. Bu tabla, kalıpların presleme işlemi sırasında sabit kalmasını ve istenilen şekli korumasını sağlar.

Kalıp tutucu tablaların tasarımı ve üretimi, sıvama işleminin başarısı için kritik öneme sahiptir. Kalıp tutucu tabla tasarlanırken dikkate alınması gereken bazı önemli faktörler şunlardır:

- Kalıp boyutları: Tabla, kullanılacak kalıpların boyutlarına uygun şekilde tasarlanmalıdır.

- Kalıp ağırlığı: Tabla, kalıpların ağırlığını taşıyacak kadar sağlam olmalıdır.

- Sıvama basıncı: Tabla, sıvama işlemi sırasında uygulanacak basınca dayanacak kadar sağlam olmalıdır.

- Hızlı ve kolay kalıp değişimi: Tabla, kalıp değişiminin hızlı ve kolay bir şekilde yapılmasını sağlayacak şekilde tasarlanmalıdır.

- Güvenlik: Tabla, sıvama işlemi sırasında oluşabilecek kazalara karşı güvenlik önlemleri içermelidir.

Hidrolik sıvama preslerinde kullanılan kalıp tutucu tablalar, farklı malzemelerden üretilebilir. En yaygın kullanılan malzemeler şunlardır:

- Çelik: En sağlam ve dayanıklı malzemedir.

- Alüminyum: Daha hafif ve kullanımı daha kolaydır.

- Dökme demir: Daha ucuzdur ancak çelik kadar dayanıklı değildir.

Kalıp tutucu tablaların üretimi için çeşitli yöntemler kullanılır. En yaygın yöntemler şunlardır:

- Kaynaklama: Çelik tablalar için kullanılır.

- Döküm: Dökme demir tablalar için kullanılır.

- CNC İşleme: Alüminyum tablalar için kullanılır.

Hidrolik sıvama preslerinde kullanılan kalıp tutucu tablalar, düzenli olarak bakımı yapılmalı ve onarılmalıdır. Tablada oluşan aşınmalar ve hasarlar, üretim kalitesini düşürebilir ve presin ömrünü kısaltabilir.

Hidrolik sıvama presi için kalıp tutucu tabla seçerken veya ürettirirken, yukarıda bahsedilen faktörleri göz önünde bulundurmanız önemlidir. Kalıp tutucu tabla seçiminde veya üretiminde yardımcı olması için bir pres üreticisine danışmanız da faydalı olacaktır.

- Görev: Kalıbı presin üzerinde tutan ve stabilize eden bileşendir.

- Malzeme: Genellikle çelik veya dökme demir.

- Özellikler: Kalıbın doğru pozisyonda tutulmasını sağlar.

5. Koç

Hidrolik sıvama preslerinde kullanılan koç, presin gücünü kalıba aktararak metal sacı şekillendirmeye yarayan ana parçadır. Koç, hidrolik silindir tarafından üretilen bir kuvvet ile hareket ettirilir ve kalıba basınç uygular.

Hidrolik sıvama pres koçlarının tasarımı ve üretimi, presin performansı ve ömrü için kritik öneme sahiptir. Koç tasarlanırken dikkate alınması gereken bazı önemli faktörler şunlardır:

- Güç: Koç, presin üreteceği maksimum güce dayanacak kadar sağlam olmalıdır.

- Hız: Koç, istenilen üretim hızına uygun bir şekilde hareket edebilmelidir.

- Hassasiyet: Koç, kalıba istenilen hassasiyette basınç uygulayabilmelidir.

- Dayanıklılık: Koç, aşınmaya ve korozyona karşı dayanıklı olmalıdır.

- Güvenlik: Koç, sıvama işlemi sırasında oluşabilecek kazalara karşı güvenlik önlemleri içermelidir.

Hidrolik sıvama pres koçları, farklı tiplerde olabilir. En yaygın koç tipleri şunlardır:

- Yatay Koçlar: Presin yatay ekseninde hareket eden koçlardır.

- Dikey Koçlar: Presin dikey ekseninde hareket eden koçlardır.

- Çok Eksenli Koçlar: Birden fazla ekseninde hareket edebilen koçlardır.

Hidrolik sıvama pres koçlarının üretimi için çeşitli yöntemler kullanılır. En yaygın yöntemler şunlardır:

- Döküm: Çelik koçlar için kullanılır.

- İşleme: Alüminyum koçlar için kullanılır.

- Kaynaklama: Birden fazla parçadan oluşan koçlar için kullanılır.

Hidrolik sıvama pres koçları, düzenli olarak bakımı yapılmalı ve onarılmalıdır. Koçta oluşan aşınmalar ve hasarlar, üretim kalitesini düşürebilir ve presin ömrünü kısaltabilir.

- Görev: Hidrolik silindirlerin gücünü metal levhaya ileten hareketli bileşendir.

- Malzeme: Çelik veya dökme demir.

- Özellikler: Yüksek mukavemetli ve aşınmaya dayanıklı olmalıdır.

6. Pot

Hidrolik sıvama preslerinde kullanılan pot, hidrolik sıvıyı depolayan ve pres sistemine basınç sağlayan önemli bir parçadır. Pot, genellikle çelikten veya dökme demirden yapılır ve pistonlu pompalar tarafından basınçlandırılır.

Hidrolik sıvama pres potlarının tasarımı ve üretimi, presin performansı ve ömrü için kritik öneme sahiptir. Pot tasarlanırken dikkate alınması gereken bazı önemli faktörler şunlardır:

- Kapasite: Pot, presin ihtiyaç duyduğu tüm hidrolik sıvıyı depolayabilecek kadar büyük olmalıdır.

- Basınç: Pot, presin üreteceği maksimum basınca dayanacak kadar sağlam olmalıdır.

- Dayanıklılık: Pot, aşınmaya ve korozyona karşı dayanıklı olmalıdır.

- Güvenlik: Pot, sıvama işlemi sırasında oluşabilecek kazalara karşı güvenlik önlemleri içermelidir.

Hidrolik sıvama pres potları, farklı boyutlarda ve şekillerde olabilir. En yaygın pot türleri şunlardır:

- Silindirik Potlar: En basit ve en yaygın pot tipidir.

- Dikdörtgen Potlar: Daha fazla sıvı depolayabilen pot tipidir.

- Akümülatörlü Potlar: Basınç dalgalanmalarını önleyen pot tipidir.

Hidrolik sıvama pres potlarının üretimi için çeşitli yöntemler kullanılır. En yaygın yöntemler şunlardır:

- Döküm: Çelik potlar için kullanılır.

- Kaynaklama: Dökme demir potlar için kullanılır.

- İşleme: Alüminyum potlar için kullanılır.

Hidrolik sıvama pres potları, düzenli olarak bakımı yapılmalı ve onarılmalıdır. Potta oluşan aşınmalar ve hasarlar, üretim kalitesini düşürebilir ve presin ömrünü kısaltabilir.

- Görev: Metal levhanın yerleştirildiği ve işlem sırasında sabit tutulduğu yüzeydir.

- Malzeme: Genellikle çelik.

- Özellikler: Düzgün ve sağlam bir yüzey sunar.

7. Hidrolik Güç Ünitesi

Hidrolik güç üniteleri, hidrolik sistemlerde basınçlı sıvı (genellikle yağ) üreterek ve kontrol ederek gücü aktarmak için kullanılan karmaşık ve etkileyici sistemlerdir. Pompalar, motorlar, vanalar, depolar ve diğer bileşenlerden oluşan bu üniteler, çeşitli endüstriyel ve mobil uygulamalarda kritik öneme sahiptir.

Hidrolik güç ünitelerinin çalışma prensibi, bir pompanın sıvıyı depodan alarak yüksek basınç altında sisteme pompalaması ve bu sıvının kontrol vanaları tarafından yönlendirilerek hidrolik aktüatörlere (silindirler, motorlar) iletilmesi ile başlar. Aktüatörler, bu sıvı basıncını kullanarak mekanik harekete dönüştürürler ve istenilen işi gerçekleştirirler. Daha sonra, kullanılmış sıvı rezervuara geri dönerek döngü tamamlanır.

Hidrolik güç ünitelerinin birçok avantajı vardır:

- Yüksek Güç Yoğunluğu: Küçük bir alana sığabilen kompakt tasarımlarına rağmen, muazzam kuvvetler üretebilirler.

- Hassas Hareket Kontrolü: Hidrolik sıvının akış hızı ve basıncı kontrol edilerek aktüatörün hızı ve konumu hassas bir şekilde kontrol edilebilir.

- Yüksek Verimlilik: Mekanik sistemlere kıyasla daha az enerji kaybına uğrar ve bu da onları daha verimli hale getirir.

- Geniş Uygulama Alanı: İnşaat makinelerinden otomotivlere, tarım ekipmanlarından tıbbi cihazlara kadar geniş bir yelpazede uygulama alanı bulabilirler.

- Yumuşak Çalışma: Titreşim ve sarsıntıları minimuma indirerek daha yumuşak ve sessiz bir çalışma sağlarlar.

- Uzun Ömür: Doğru şekilde kullanıldıklarında ve bakımları yapıldığında uzun ömürlüdürler.

Hidrolik güç ünitelerinin birçok farklı bileşenden oluşur:

- Hidrolik Pompa: Hidrolik sıvıyı rezervuardan yüksek basınç altında sisteme pompalar. Pompalar, dişli, kanatlı, pistonlu gibi farklı tiplerde olabilir.

- Hidrolik Rezervuar: Hidrolik sıvıyı depolar ve havadan ve kirden korur. Rezervuar, sistemdeki sıvı seviyesini de gösterir.

- Hidrolik Aktüatör: Hidrolik sıvının gücünü mekanik harekete dönüştürür. En yaygın aktüatör türleri arasında hidrolik silindirler ve hidrolik motorlar bulunur.

- Hidrolik Kontrol Vanaları: Hidrolik sıvının akışını ve basıncını kontrol eder. Çeşitli fonksiyonları olan çok sayıda kontrol vanası türü mevcuttur.

- Hidrolik Borular ve Hortumlar: Hidrolik sıvıyı sistemin farklı bileşenleri arasında taşır. Borular ve hortumlar, basınca ve aşınmaya dayanıklı malzemelerden üretilir.

Hidrolik güç üniteleri, birçok farklı sektörde kritik öneme sahiptir:

- İnşaat Makineleri: Ekskavatörler, buldozerler, vinçler gibi inşaat makinelerinde yaygın olarak kullanılırlar.

- Mobil Ekipmanlar: Kamyonlar, otobüsler, tarım traktörleri gibi mobil ekipmanlarda hidrolik direksiyon, fren sistemleri ve diğer işlevler için kullanılırlar.

- Üretim Makineleri: Enjeksiyon presleri, presler, robotlar gibi üretim makinelerinde hassas hareket kontrolü için kullanılırlar.

- Havacılık ve Uzay: Uçaklarda kanat flap’leri, iniş takımları ve diğer sistemlerde kullanılırlar.

- Denizcilik: Gemilerde direksiyon sistemleri, vinçler ve diğer sistemlerde kullanılırlar.

- Tarım Makineleri: Traktörlerde, hasat makinelerinde ve diğer tarım ekipmanlarında kullanılırlar.

- Madencilik: Madencilik ekipmanlarında kaya kırma, kazma ve taşıma gibi işlemler için kullanılırlar.

- Görev: Hidrolik sıvama presinin çalışması için gerekli olan basınçlı hidrolik yağı sağlar.

- Bileşenler: Pompa, motor, hidrolik tank, valfler ve filtreler.

- Özellikler: Yeterli basınç ve debi sağlayacak kapasitede olmalıdır.

8. Kontrol Sistemi

- Görev: Presin çalışma parametrelerini kontrol eder ve izler.

- Bileşenler: PLC (Programmable Logic Controller), CNC (Computer Numerical Control), sensörler ve operatör paneli.

- Özellikler: Hassasiyet ve işlem tekrarlanabilirliği sağlar.

9. Güvenlik Sistemleri

- Görev: Operatörün ve ekipmanın güvenliğini sağlamak için çeşitli güvenlik önlemleri içerir.

- Bileşenler: Acil durdurma butonları, ışık perdeleri, güvenlik kafesleri ve sensörler.

- Özellikler: Olası kazaların önlenmesi için kritik öneme sahiptir.

10. Soğutma ve Yağlama Sistemleri

- Görev: İşlem sırasında oluşan ısının kontrol edilmesini ve hareketli parçaların düzgün çalışmasını sağlar.

- Bileşenler: Soğutucular, yağ pompaları ve borular.

- Özellikler: Sistemlerin aşırı ısınmasını önler ve uzun ömürlü performans sağlar.

11. Boru ve Hortumlar

- Görev: Hidrolik sıvının silindirler ve hidrolik güç ünitesi arasında taşınmasını sağlar.

- Malzeme: Yüksek basınca dayanıklı malzemelerden yapılmıştır.

- Özellikler: Sızıntı olmadan basınçlı sıvının taşınmasını sağlar.

12. Bağlantı Elemanları ve Donanımlar

- Görev: Tüm bileşenlerin güvenli ve stabil bir şekilde monte edilmesini sağlar.

- Malzeme: Çelik, dökme demir ve yüksek dayanıklılığa sahip alaşımlar.

- Özellikler: Titreşim ve zorlamalara karşı dayanıklı olmalıdır.

Sonuç

Hidrolik sıvama presleri, çeşitli endüstriyel uygulamalarda metal şekillendirme işlemlerini gerçekleştirmek için kullanılan karmaşık ve yüksek hassasiyetli makineleridir. Bu preslerin bileşenleri, işlem verimliliğini, hassasiyetini ve güvenliğini sağlamak için özenle tasarlanmış ve üretilmiştir. Her bir bileşen, presin genel performansında kritik bir rol oynar ve birlikte çalışarak kaliteli ve verimli üretim sağlar.

Avantajları

- Yüksek Hassasiyet ve Kalite:

- Yüksek hassasiyetli kontrol sistemleri sayesinde, ürünlerin kalitesi ve tekrarlanabilirliği artırılır.

- Metal levhaların düzgün ve hatasız şekillendirilmesi sağlanır.

- Geniş Uygulama Alanı:

- Farklı metal türleri ve kalınlıkları için uygundur. Alüminyum, çelik, paslanmaz çelik gibi çeşitli malzemelerle çalışabilir.

- Yüksek Üretim Hızı:

- Otomatik ve sürekli üretim imkanı sağlar. Bu, büyük ölçekli üretimlerde verimliliği artırır.

- Maliyet Etkin:

- Düşük hurda oranları ve yüksek üretim hızları sayesinde uzun vadede maliyet tasarrufu sağlar.

Uygulama Alanları

- Otomotiv Endüstrisi:

- Araba gövde panelleri, motor parçaları, yakıt tankları ve diğer otomotiv bileşenlerinin üretiminde kullanılır.

- Beyaz Eşya Üretimi:

- Çamaşır makineleri, bulaşık makineleri, buzdolapları gibi beyaz eşyaların metal parçalarının üretiminde kullanılır.

- Havacılık ve Uzay Endüstrisi:

- Uçak gövdesi parçaları, motor bileşenleri ve diğer havacılık uygulamaları için karmaşık ve derin şekilli parçaların üretiminde kullanılır.

- Elektrik ve Elektronik:

- Elektronik cihazlar için metal muhafazalar ve diğer bileşenlerin üretiminde kullanılır.

- Medikal Cihaz Üretimi:

- Tıbbi cihazlar ve ekipmanlar için metal parçaların hassas şekillendirilmesi gereken durumlarda kullanılır.

- Gıda ve İçecek Sanayi:

- Metal kutular, kaplar ve diğer ambalaj malzemelerinin üretiminde kullanılır.

Hidrolik sıvama presi

Hidrolik sıvama presi, metal şekillendirme teknolojilerinde önemli bir yer tutan, özellikle sac metal parçaların karmaşık ve derin geometrilere dönüştürülmesinde kullanılan güçlü bir üretim makinesidir. Bu pres türü, yüksek basınç altında çalışan hidrolik silindirler yardımıyla metali bir kalıba bastırarak istenilen formu elde etmeye dayanır. Özellikle otomotiv, beyaz eşya, havacılık, mutfak ekipmanları ve aydınlatma sanayi gibi sektörlerde geniş bir kullanım alanı bulur.

Sıvama işlemi (diğer adıyla “deep drawing”), düz bir sac metal parçasının, sıvama zımbası yardımıyla kalıp içine çekilerek üç boyutlu bir forma dönüştürülmesidir. Bu işlemde sacın et kalınlığı genellikle sabit kalır, ancak şekli büyük ölçüde değişir. Hidrolik sıvama presleri, bu işlemi kontrollü ve tekrarlanabilir şekilde gerçekleştirmek için idealdir. Çünkü hidrolik sistemler, uygulanan kuvveti hassas bir şekilde kontrol etme kabiliyeti sunar ve uzun strok mesafeleri sayesinde derin sıvamalarda üstün performans sağlar.

Hidrolik sıvama preslerinin en büyük avantajlarından biri, çok yüksek tonajlarda kuvvet üretebilmesidir. Bu özellik, özellikle kalın ve dayanıklı metalleri şekillendirmek için gereklidir. Ayrıca, presleme hızı ayarlanabilir olduğundan, farklı malzemelere ve ürün geometrilerine uygun şekilde optimize edilebilir. Bu makinelerde genellikle aşağı yukarı hareket eden bir ana piston ve ona karşı çalışan bir alt yastık sistemi bulunur. Yastık sistemi, sıvama sırasında sacın buruşmasını önlemek için kontrollü bir karşı kuvvet uygular.

Günümüzde modern hidrolik sıvama presleri, otomatik sac besleme sistemleri, PLC kontrollü işlemler, sensörler ve insan-makine arayüzleri (HMI) ile donatılmıştır. Bu teknolojiler sayesinde hem üretim verimliliği artar hem de hata oranı azalır. Özellikle seri üretim hatlarında, bu presler robotik sistemlerle entegre edilerek tam otomatik hatlar oluşturulabilir. Bu da hem zaman hem de işçilik maliyetlerinde önemli tasarruflar sağlar.

Malzeme açısından değerlendirildiğinde, alüminyum, paslanmaz çelik, pirinç gibi şekillendirilebilir ve aynı zamanda yüksek dayanım gerektiren metaller, hidrolik sıvama preslerinde yaygın olarak kullanılır. Ürünler arasında tencere gövdeleri, otomobil kapı içi panelleri, lambalar için reflektör kasaları ve endüstriyel kaplar yer alır. Ayrıca, hassas yüzey kalitesi ve boyutsal doğruluk gerektiren ürünler için de bu pres türü oldukça uygundur.

Özetle, hidrolik sıvama presleri; yüksek kuvvet kapasitesi, kontrollü hareket kabiliyeti ve modern otomasyon sistemlerine entegrasyon kolaylığı sayesinde, hassas ve karmaşık metal şekillendirme işlemlerinde vazgeçilmez bir üretim ekipmanıdır. Sıvama teknolojisinin gelişmesiyle birlikte bu presler de daha esnek, daha hızlı ve daha güvenli hale gelmekte, sanayideki üretim kalitesini bir üst seviyeye taşımaktadır.

Hidrolik sıvama preslerinin kullanım alanlarının genişlemesiyle birlikte, makinelerin tasarımı ve performans beklentileri de önemli ölçüde gelişmiştir. Artık sadece yüksek tonajlı presleme kapasitesi yeterli olmamakta, aynı zamanda enerji verimliliği, bakım kolaylığı ve üretim esnekliği de öne çıkmaktadır. Bu bağlamda, modern hidrolik sıvama preslerinde servo motor destekli hidrolik sistemler, düşük enerji tüketimiyle daha sürdürülebilir bir üretim sağlar. Ayrıca bu sistemler, daha düşük ısınma, daha az yağ kullanımı ve daha uzun ekipman ömrü gibi avantajlar sunar.

Preslerde kullanılan kalıp sistemleri de sıvama işleminin başarısı açısından kritik öneme sahiptir. Kalıp tasarımı, sacın kırışmadan, çatlamadan ve deformasyona uğramadan şekillenmesini sağlamak zorundadır. Özellikle derin sıvama işlemlerinde, sacın kalıp içine düzgün şekilde çekilebilmesi için sacın belirli noktalardan yağlanması ya da ısıtılması gerekebilir. Bu nedenle, üretim hattının sıvama öncesi ve sonrası süreçleri de dikkatli şekilde planlanmalıdır.

Hidrolik sıvama presi ile çalışan operatörler ya da üretim mühendisleri açısından, makinenin kontrol paneli büyük önem taşır. Günümüzde kullanılan dokunmatik ekranlı HMI paneller üzerinden; strok ayarı, basınç seviyesi, bekleme süreleri ve geri dönüş hızları gibi parametreler kolayca ayarlanabilmekte ve kaydedilebilmektedir. Bu özellik, farklı ürünler için önceden belirlenmiş programların hızlı bir şekilde seçilmesine olanak tanır. Böylece bir üründen diğerine geçiş süresi en aza iner ve üretim hattının verimliliği artar.

Güvenlik açısından da hidrolik sıvama presleri oldukça gelişmiştir. İki elle çalıştırma sistemleri, ışık perdeleri, acil durdurma butonları ve kapak sensörleri gibi önlemlerle operatör güvenliği maksimum seviyeye çıkarılmıştır. Özellikle büyük tonajlı preslerde bu güvenlik sistemlerinin düzenli olarak test edilmesi ve bakımının yapılması, iş kazalarının önüne geçilmesi açısından hayati öneme sahiptir.

Sanayideki dijitalleşme trendiyle birlikte, hidrolik sıvama presleri artık üretim takip sistemlerine entegre edilebilmekte, proses verileri dijital olarak kaydedilmekte ve uzaktan izleme imkânı sunulmaktadır. Bu da işletmelere arıza öncesi bakım planlaması yapma, üretim kalitesini izleme ve genel ekipman verimliliğini (OEE) analiz etme şansı verir. Özellikle seri üretim yapan işletmelerde, bu tür veriye dayalı karar alma mekanizmaları büyük rekabet avantajı sağlar.

Sonuç olarak, hidrolik sıvama presi yalnızca bir metal şekillendirme makinesi değil, aynı zamanda modern üretimin temel taşlarından biridir. Yüksek hassasiyet, güvenilirlik, enerji tasarrufu ve otomasyon kabiliyeti gibi unsurlar, bu presleri yalnızca bugünün değil, geleceğin üretim ihtiyaçlarına da yanıt verebilecek kapasitede bir teknoloji haline getirmiştir. Sıvama presleri sayesinde daha hafif, daha sağlam ve daha estetik ürünler üretmek mümkün hale gelmiş; bu da hem ürün kalitesini hem de marka değerini önemli ölçüde artırmıştır.

Hidrolik sıvama preslerinin geleceği, gelişen malzeme teknolojileri ve üretim sistemleriyle birlikte daha da önem kazanmaktadır. Özellikle hafif ama dayanıklı malzemelere olan talep arttıkça, titanyum, magnezyum alaşımları ve gelişmiş yüksek dayanımlı çelikler gibi yeni nesil sac malzemelerin sıvanması da ön plana çıkmaktadır. Bu tür malzemeler genellikle geleneksel yöntemlerle şekillendirilmesi zor olan, yüksek yaylanma sınırlarına sahip yapılardır. Ancak modern hidrolik sıvama presleri, yüksek basınç, hassas kontrol ve özel kalıplarla bu zorlukları aşarak ileri düzey çözümler sunar.

Özellikle otomotiv sektöründe hafif malzemelerle araç ağırlığını düşürme hedefi, sıvama teknolojisinin çok daha stratejik hale gelmesine neden olmuştur. Hafiflik, hem yakıt verimliliği hem de emisyon kontrolü açısından önemlidir. Aynı zamanda elektrikli araç üretiminde kullanılan batarya kutuları, termal koruyucular ve çeşitli gövde parçaları da hidrolik sıvama ile yüksek hassasiyetle üretilebilmektedir. Bu yönüyle pres teknolojisi, çevreci ve sürdürülebilir üretim anlayışının bir tamamlayıcısı haline gelmiştir.

Beyaz eşya sektöründe ise hidrolik sıvama presleri, özellikle çamaşır makinesi kazanları, iç tamburlar, su tankları, kapaklar ve ocak yüzeyleri gibi parçaların üretiminde kritik rol oynamaktadır. Parçalarda hem yüksek dayanıklılık hem de estetik yüzey kalitesi arandığı için sıvama presleri, metal yüzeylerde dalga, buruşma, çatlama gibi istenmeyen etkileri minimize ederek mükemmele yakın sonuçlar verir.

Yüksek üretim hacmine sahip işletmelerde, preslerin çok istasyonlu olarak yapılandırılması mümkündür. Çok istasyonlu sistemlerde, sıvama işlemi birkaç aşamada gerçekleştirilir ve bu sayede daha karmaşık geometriler elde edilebilir. Bu tür sistemlerde sac metal, her adımda bir miktar daha şekillendirilir ve nihayetinde istenen üç boyutlu forma ulaşır. Çok istasyonlu pres hatları, otomatik transfer sistemleriyle çalıştırıldığında hem çevrim süresi düşer hem de işçilik ihtiyacı minimuma iner.

Ayrıca, preslerin bakım süreçleri de üretim sürekliliği açısından hayati öneme sahiptir. Hidrolik sistemlerde meydana gelebilecek kaçaklar, filtre tıkanmaları veya sensör arızaları, erken tespit edilmezse ciddi üretim aksaklıklarına yol açabilir. Bu nedenle modern preslerde kullanılan akıllı bakım sistemleri sayesinde, makineye entegre edilen sensörler yağ seviyesi, sıcaklık, basınç ve titreşim gibi parametreleri sürekli izler ve operatörü uyarır. Bu sayede plansız duruşlar azalır, üretim güvenliği artar.

Son olarak, eğitimli personelin bu makineleri verimli şekilde kullanabilmesi de önemli bir gerekliliktir. Operatörlerin, hem makine kontrolleri hem de sac şekillendirme prensipleri hakkında yeterli bilgiye sahip olması, hem ürün kalitesini artırır hem de makine ömrünü uzatır. Bu nedenle, işletmelerin hidrolik sıvama presleriyle çalışacak ekiplerini düzenli olarak eğitmesi, kalite ve verimlilik açısından büyük avantaj sağlar.

Genel olarak değerlendirildiğinde, hidrolik sıvama presi teknolojisi; dayanıklı, hafif, karmaşık ve yüksek yüzey kalitesi gerektiren parçaların üretiminde sağladığı esneklik ve yüksek hassasiyet sayesinde, modern üretimin vazgeçilmez unsurlarından biri haline gelmiştir. Teknolojik gelişmelerle birlikte daha da entegre, akıllı ve enerji verimli hale gelen bu makineler, endüstriyel üretimin hem bugünü hem de geleceği için stratejik bir konuma sahiptir.

1. Hidrolik Sıvama Presinin Temel Çalışma Prensibi

Hidrolik sıvama presi, sac metalin kalıp içerisine çekilerek derin ve karmaşık formlara dönüştürülmesini sağlayan bir şekillendirme makinesidir. Yüksek tonajlı hidrolik kuvvetle çalışan bu sistem, hassas kontrollü presleme yaparak sacın buruşmadan veya çatlamadan şekil almasını sağlar.

2. Kullanım Alanları ve Endüstriyel Uygulamalar

Bu presler otomotiv, beyaz eşya, havacılık, mutfak eşyaları ve aydınlatma gibi birçok sektörde kullanılır. Özellikle otomobil kaplamaları, çamaşır makinesi tamburları, tencere gövdeleri ve reflektör kasaları gibi hassas ve dayanıklı parça üretiminde tercih edilir.

3. Modern Teknolojik Özellikler ve Otomasyon

Günümüz presleri, dokunmatik kontrol panelleri (HMI), PLC sistemleri, servo hidrolik teknolojiler ve robotik otomasyonla donatılmıştır. Bu sistemler sayesinde enerji tasarrufu sağlanır, üretim esnekliği artar ve insan hataları azaltılır.

4. Malzeme Uyumluğu ve Kalıp Sistemleri

Hidrolik sıvama presleri, alüminyum, paslanmaz çelik, yüksek dayanımlı çelikler gibi çeşitli malzemeleri şekillendirebilir. Kalıp tasarımı, sacın şekil alırken buruşmaması ve çatlamaması için kritik öneme sahiptir. Yağlama ve çok istasyonlu sıvama sistemleriyle karmaşık parçalar üretilebilir.

5. Bakım, Güvenlik ve Operatör Eğitimi

Pres sistemlerinin uzun ömürlü ve güvenli çalışması için düzenli bakım gereklidir. Akıllı sensörlerle donatılmış sistemler, yağ seviyesi, basınç ve sıcaklık gibi parametreleri izleyerek arızaları önceden bildirir. Ayrıca operatörlerin eğitimi, hem üretim kalitesini artırır hem de iş güvenliğini sağlar.

Hidrolik sıvama presinin temel çalışma prensibi, sac metal malzemelerin yüksek basınç altında şekillendirilmesine dayanır. Bu işlemde, düz bir sac parçası, bir zımba yardımıyla bir kalıbın içine doğru itilerek derin ve genellikle silindirik ya da karmaşık geometrili bir forma dönüştürülür. İşlem sırasında sac, kalıp yüzeyine doğru akar ve kalıbın şekline uyum sağlar. Bu şekillendirme işlemi, plastik deformasyon prensiplerine dayanır; yani metal, elastik sınırını aşarak kalıcı şekilde şekil değiştirir.

Hidrolik sıvama preslerinde esas güç kaynağı hidrolik sistemdir. Bu sistemde, hidrolik silindirler aracılığıyla yüksek basınçlı yağ kullanılarak lineer hareket sağlanır. Ana silindir, zımbayı aşağıya doğru iterken, aynı anda alt kısımdaki yastık sistemi sacı yukarıdan destekler. Bu karşı kuvvet, sıvama sırasında sacın buruşmasını veya yırtılmasını önler. Böylece hem düzgün bir şekil elde edilir hem de malzemenin yüzey kalitesi korunur.

Presin kalıpları genellikle iki ana parçadan oluşur: sabit olan kalıp (dişi kalıp) ve hareketli olan zımba (erkek kalıp). Zımba, sacı aşağı doğru bastırarak malzemeyi kalıp boşluğuna iter. Sacın kenarları, kenetleme kuvveti uygulanarak kontrollü şekilde tutulur. Bu kuvvet, sacın serbestçe kaymasını engelleyerek düzgün bir akış sağlar. Bu aşamada hidrolik sistemin basıncı ve hareket hızı son derece önemlidir. Fazla basınç, sacın yırtılmasına; düşük basınç ise form eksikliğine yol açabilir.

Hidrolik sıvama preslerinin en önemli avantajlarından biri, kuvvetin ve hareketin hassas bir şekilde kontrol edilebilmesidir. Bu sayede pres operatörü veya otomasyon sistemi, farklı malzeme türlerine ve ürün geometrilerine uygun basınç ve hız ayarları yapabilir. Örneğin ince duvarlı alüminyum parçalar için daha düşük basınç ve yavaş ilerleme gerekliyken, kalın paslanmaz çelik için yüksek kuvvet ve daha sert bir sıvama gerekebilir.

Sıvama işleminin bir diğer önemli unsuru da strok kontrolüdür. Hidrolik sistemlerde strok, yani zımbanın aşağı doğru hareket mesafesi, istenilen ürün derinliğine göre ayarlanabilir. Derin sıvama işlemleri için uzun stroklar gerekirken, daha sığ parçalar için kısa stroklarla daha hızlı bir çevrim süresi elde edilir. Bu özelliği sayesinde hidrolik sıvama presleri, hem derin hem de sığ sıvamalarda yüksek verimlilikle çalışabilir.

Yastık sistemi (blank holder veya counter-pressure system), sıvama işleminde büyük rol oynar. Bu sistem, sacın etrafına uygulanan kuvveti dengeler ve sacın kontrollü bir şekilde zımba tarafından kalıp içine çekilmesini sağlar. Yastık basıncı, sacın türüne, kalınlığına ve ürün geometrisine göre ayarlanabilir. Eğer yastık kuvveti çok düşükse, sac buruşur veya kırışır; çok yüksekse sacın içeri çekilmesi zorlaşır ve çatlamalara yol açabilir.

Sonuç olarak, hidrolik sıvama presinin temel çalışma prensibi; yüksek basınçlı hidrolik sistemle çalışan bir zımba yardımıyla sacın kalıp içine çekilerek istenilen forma getirilmesine dayanır. İşlem boyunca basınç, strok, hız ve yastık kuvveti gibi birçok parametre, ürün kalitesini ve üretim başarısını doğrudan etkiler. Bu nedenle bu preslerin hassas ayarlanabilirliği ve geniş uygulama yelpazesi, onları endüstriyel üretimin vazgeçilmez bir parçası haline getirmiştir.

Hidrolik sıvama preslerinin çalışma prensibine dair süreci daha derinlemesine anlamak için, şekillendirme sırasında gerçekleşen metal akış davranışına da değinmek gerekir. Sıvama işlemi sırasında sac metal, kalıp kenarlarından merkez bölgeye doğru kontrollü bir şekilde akar. Bu akış, plastik deformasyon süreciyle gerçekleştiğinden, malzemenin sünekliği bu noktada büyük önem taşır. Sünekliği düşük olan metaller daha kolay çatlama eğilimi gösterir. Bu nedenle işlem öncesi doğru malzeme seçimi ve uygun sıvama parametreleri belirlenmelidir.

Presin kontrolü genellikle elektro-hidrolik sistemlerle sağlanır. Bu sistemler sayesinde zımbanın hareketi mikrometre seviyesinde hassasiyetle kontrol edilebilir. Bu durum, özellikle yüksek hassasiyetli parçaların üretiminde büyük avantaj sağlar. Aynı zamanda, sıvama esnasında çeşitli sensörler aracılığıyla basınç, konum ve hız verileri anlık olarak izlenir. Geri beslemeli bu sistemler sayesinde presin hareketi gerçek zamanlı olarak düzeltilebilir; böylece ürün kalitesinde süreklilik sağlanır.

Çok istasyonlu hidrolik sıvama preslerinde, şekillendirme işlemi birden fazla adımda gerçekleşebilir. Bu yöntem, özellikle karmaşık ve derin formların daha az gerilme birikimiyle şekillendirilmesini sağlar. İlk aşamada ön şekillendirme yapılır, ardından nihai sıvama gerçekleştirilir. Bu çok kademeli yapı, yırtılma veya kırışma riskini azaltırken daha net ve düzgün bir yüzey kalitesi sunar. Bu tür sistemlerde her istasyon ayrı bir zımba-kalıp kombinasyonuna sahiptir ve parçanın ilerlemesi otomatik transfer mekanizmalarıyla sağlanır.

Bazı özel uygulamalarda, sıvama işlemi ısıtılmış sacla birlikte de uygulanabilir. “Sıcak sıvama” olarak bilinen bu yöntem, özellikle yüksek mukavemetli çelikler gibi zor şekillenen malzemeler için kullanılır. Sac, önceden belirli bir sıcaklığa kadar ısıtılır ve ardından preslenir. Bu işlem, metalin daha kolay akmasını sağlar ve çatlama riskini azaltır. Ancak sıcak sıvama süreçleri, hem kalıp hem de pres sistemleri açısından daha karmaşık ve maliyetlidir.

Gürültü seviyesi açısından bakıldığında, hidrolik sıvama presleri mekanik preslere göre daha sessiz çalışır. Bu da özellikle kapalı atölyelerde ve çalışan sağlığı açısından önemli bir avantajdır. Ayrıca, hidrolik sistemlerin ani darbe yerine yumuşak ve dengeli bir hareket sağlaması, kalıp ömrünü uzatır ve parça yüzey kalitesini olumlu etkiler.

Enerji tüketimi bakımından ise klasik hidrolik sistemler yüksek güç ihtiyacıyla çalışsa da, modern enerji tasarruflu hidrolik üniteler ve servo-hidrolik sistemler sayesinde bu tüketim ciddi ölçüde azaltılmıştır. Pres yalnızca gerektiğinde tam güçle çalışır, boşta veya düşük yükteyken enerji kullanımı en aza iner. Bu da işletmeler için hem çevreci hem de ekonomik bir üretim avantajı yaratır.

Sonuç olarak, hidrolik sıvama presinin çalışma prensibi yalnızca zımbanın sacı aşağı doğru bastırmasından ibaret değildir. Bu süreç; sacın akış kontrolü, karşı basınç ayarı, strok hassasiyeti, malzeme tepkimesi ve sistem izleme gibi çok sayıda değişkenin bir araya gelerek uyum içinde çalışmasını gerektirir. Bu nedenle hidrolik sıvama presleri, mühendislik açısından hem güçlü bir üretim aracı hem de karmaşık bir sistem bütünüdür. İyi tasarlanmış ve doğru parametrelerle çalışan bir sıvama presi, yüksek hassasiyetli, dayanıklı ve estetik parçaların üretiminde kilit rol oynar.

Hidrolik sıvama preslerinin çalışma prensibi kapsamında bir diğer önemli konu da kalıp tasarımıdır. Kalıplar, sıvama işleminin başarısını doğrudan etkileyen unsurlardır. Kalıbın geometrisi, yüzey kalitesi, kenar radyüsleri, zımba-kalıp arasındaki boşluk miktarı gibi detaylar; hem ürünün estetik kalitesini hem de şekillendirme sırasında ortaya çıkabilecek hataları belirler. Örneğin, kalıp radyüsleri çok keskinse sac kolayca çatlayabilir; çok yuvarlaksa buruşma eğilimi artabilir. Bu nedenle her malzeme ve ürün tipi için özel olarak tasarlanmış kalıplar gerekir.

Bununla birlikte, malzeme özellikleri de çalışma prensibi üzerinde belirleyicidir. Sacın kalınlığı, mukavemeti, tane yapısı, sünekliği ve yüzey kalitesi; sıvama sırasında nasıl davranacağını etkiler. Örneğin, paslanmaz çelik gibi sert ve yaylanma eğilimi yüksek malzemeler için daha yüksek basınçlar ve özel yastık kuvvetleri gerekebilir. Buna karşın alüminyum gibi daha yumuşak metaller, daha düşük kuvvetlerle kolayca sıvanabilir, ancak yüzey deformasyonuna daha yatkındır. Bu farklılıklar, presin kontrol parametrelerinin de her malzemeye özel olarak ayarlanmasını zorunlu kılar.

Çalışma sırasında presin her döngüsünde meydana gelen ısınma, hidrolik sistemin performansını etkileyebilir. Yağın sıcaklığındaki artış, sistemin basınç üretme kapasitesini düşürebilir ve kaçak riskini artırabilir. Bu nedenle kaliteli sıvama preslerinde hidrolik yağ soğutma sistemleri ve sıcaklık izleme sensörleri bulunur. Ayrıca, presin devamlı yüksek basınç altında çalışması durumunda, yağ viskozitesi zamanla değişebilir. Bu da sistemin hassasiyetini etkileyebilir. Bu gibi durumların önüne geçmek için hem hidrolik yağ hem de sistem elemanları (filtreler, hortumlar, contalar vb.) belirli periyotlarla kontrol edilmelidir.

Presin uzun süreli ve güvenilir çalışması için senkronizasyon çok önemlidir. Özellikle büyük ebatlı parçaların üretiminde, tabla üzerinde eşit kuvvet dağılımı sağlanmalıdır. Eğer zımba hareketi dengesizse veya tabla bir köşeden daha önce kuvvet uyguluyorsa, ürün asimetrik şekilde şekillenebilir, hatta kalıp kırılabilir. Bu nedenle çift veya dört köşeli silindir sistemlerinde, silindirlerin senkronize hareket etmesini sağlayan özel valf ve kontrol sistemleri kullanılır. Bu tür sistemler, presin her vuruşunda hassas, eş zamanlı ve dengeli bir şekillendirme sağlar.

Ayrıca, üretim güvenliği açısından operatör-makine etkileşimi büyük önem taşır. Preslerde bulunan iki elle başlatma, ışık perdeleri, güvenlik kilitleri ve acil durdurma sistemleri, operatörün yanlışlıkla elini hareketli bölgeye sokmasını engeller. Bazı preslerde, HMI panelden sadece yetkili kişilerin erişebildiği şifreli alanlar bulunur. Bu alanlarda basınç, strok, geri dönüş hızı gibi hayati parametreler ayarlanır. Böylece sadece eğitilmiş kişiler sistemde kritik değişiklikler yapabilir.

Son olarak, hidrolik sıvama preslerinin çalışma prensibi, yalnızca mekanik ve hidrolik düzenekten ibaret değildir. Bu presler, akıllı üretim sistemlerine entegrasyon açısından da günümüzde ciddi bir avantaja sahiptir. Endüstri 4.0 kapsamında geliştirilen çözümlerle, presin üretim verileri (çevrim süresi, basınç eğrileri, arıza geçmişi, parça adedi gibi) anlık olarak izlenebilir, analiz edilebilir ve merkezi üretim kontrol sistemlerine aktarılabilir. Bu sayede hem üretim takibi kolaylaşır hem de arıza öncesi bakım planlamaları yapılabilir.

Özetle, hidrolik sıvama presinin çalışma prensibi; yüksek basınçla metalin kalıp içerisine çekilmesi gibi basit bir temele dayansa da, arkasında çok sayıda parametre, kontrol sistemi, güvenlik önlemi ve mühendislik detayı barındırır. Bu makinelerin verimli, güvenli ve kaliteli çalışabilmesi için tüm bu bileşenlerin birbirini tamamlayan bir bütün olarak uyum içinde çalışması gerekir. Bu nedenle hidrolik sıvama presleri, sadece güçlü değil, aynı zamanda yüksek hassasiyetli, güvenli ve akıllı üretim sistemlerinin de merkezinde yer alır.

Hidrolik sıvama preslerinin çalışma prensibini bütüncül olarak anlamak için, işlemin farklı üretim hedefleri doğrultusunda nasıl özelleştirilebildiğini de değerlendirmek gerekir. Her ürün tipi için gerekli sıvama derinliği, şekil karmaşıklığı, malzeme özellikleri ve yüzey kalitesi gibi unsurlar, presin konfigürasyonunu doğrudan etkiler. İşte bu noktada devreye “uyarlanabilir proses kontrolü” girer. Modern hidrolik sıvama presleri, üretim boyunca dinamik olarak ayarlanabilen parametrelerle çalışır. Bu da presin, değişken üretim şartlarına anında cevap verebilmesini sağlar.

Bu uyarlanabilirlik; sıvama basıncı, zımbanın iniş hızı, bekleme süreleri, yastık basıncı gibi faktörlerin gerçek zamanlı olarak kontrol edilmesiyle mümkündür. Örneğin, sac malzeme kalınlığında küçük bir sapma bile sıvama performansını etkileyebilir. Bu gibi durumlarda sistemde bulunan basınç ve pozisyon sensörleri, presin kendini otomatik olarak yeni duruma göre ayarlamasını sağlar. Bu esneklik, özellikle düşük toleransla çalışan sektörlerde (örneğin otomotiv ve havacılık) çok kritiktir.

Hidrolik sıvama işlemi sırasında, sacın kenar bölgelerinde malzeme birikimi veya incelme oluşabilir. Bu, sacın kalıp boşluğuna doğru çekilirken yaşadığı gerilme ve akma davranışına bağlıdır. Malzeme akışının düzgün olması, presin doğru parametrelerde çalışmasına bağlıdır. Akışın kontrolsüz olması, özellikle derin sıvamalarda ya da ince saclarda, parçada gözle görülür kusurlar doğurur. Bu yüzden sıvama preslerinin kontrol sistemleri yalnızca hareketi değil, aynı zamanda gerilme dağılımını da dolaylı olarak kontrol eder.

Deneme ve prototipleme aşamaları, hidrolik sıvama presinin çalışma prensibinde ayrı bir yer tutar. Yeni bir ürün geliştirilirken kalıp tasarımı, pres ayarları ve sac tipi üzerinde çeşitli testler yapılır. Deneme üretimleri sayesinde en uygun sıvama parametreleri belirlenir. Bu denemelerde presin sunduğu ayarlanabilirlik, kullanıcıya büyük avantaj sağlar. Aynı makine üzerinde farklı geometri ve farklı malzeme testleri yapılabilir, bu da geliştirme sürecini hem hızlandırır hem maliyetleri düşürür.

Hidrolik sıvama preslerinin işleyişinde, geri dönüş hareketi de en az presleme kadar önemlidir. Pres zımbası, sıvama işlemini tamamladıktan sonra geri çekilirken parçanın kalıptan düzgün şekilde ayrılması gerekir. Bu aşamada geri çekilme hızı, zımbanın yavaşlatılması veya ani geri çekilmeden kaçınılması gibi detaylar önemlidir. Çünkü ani geri çekilme, parçada deformasyon yaratabilir ya da parçanın kalıpta sıkışmasına neden olabilir. Bu nedenle geri dönüş aşaması da sistemin kontrol algoritması içinde yer alır ve hassas şekilde ayarlanabilir.

Ayrıca bazı gelişmiş sistemlerde, geri beslemeli kontrol döngüsü sayesinde pres hareketi, gerçek zamanlı olarak izlenerek anlık düzeltmeler yapılır. Bu, örneğin basınç eğrisinin önceden tanımlanan bir referans profil ile eşleşip eşleşmediğinin sürekli kontrol edilmesini sağlar. Böylece olası sapmalar presin bir sonraki döngüsünde otomatik olarak düzeltilir. Bu teknoloji, yüksek hassasiyetli üretimlerde kalite tutarlılığı açısından büyük önem taşır.

Tüm bu süreçlerin işleyişinde, insan-makine etkileşimi merkezi bir rol oynar. Operatör, dokunmatik ekranlar aracılığıyla presin tüm hareketlerini izleyebilir, arıza uyarıları alabilir, üretim sayacı gibi verileri görebilir. Ayrıca sistemlerde yer alan kayıt modülleri sayesinde, yapılan her üretim döngüsüne ait basınç, süre ve konum verileri dijital olarak arşivlenebilir. Bu bilgiler kalite kontrol sürecinde izlenebilirlik sağlar ve olası hata nedenlerini analiz etme imkânı sunar.

Son olarak, hidrolik sıvama presinin bu karmaşık fakat kontrollü çalışma sistemi, onu geleneksel mekanik preslere kıyasla çok daha esnek, güvenilir ve modern üretim sistemlerine uygun hale getirir. Özellikle küçük-orta üretim serilerinde, değişken ürün yapılarında ve prototip geliştirme aşamalarında bu preslerin sunduğu ayarlanabilirlik ve hassasiyet, büyük bir rekabet avantajı sağlar.

Bu prensipler ışığında değerlendirildiğinde, hidrolik sıvama presi yalnızca bir kuvvet makinesi değil; yüksek teknolojiyle donatılmış, hassas, veri odaklı ve operatörle bütünleşmiş bir üretim sistemidir. Mükemmel sonuçlar almak için sadece güçlü değil, aynı zamanda akıllı çalışan bu sistemlerin, endüstriyel üretimdeki rolü her geçen gün daha da artmaktadır.

Kullanım Alanları ve Endüstriyel Uygulamalar

Hidrolik sıvama preslerinin kullanım alanları ve endüstriyel uygulamaları, günümüzün gelişmiş üretim süreçlerinde çok geniş bir yelpazeye yayılmış durumdadır. Bu makineler, özellikle ince sac metalin hassas, derin ve karmaşık şekillere dönüştürülmesi gereken tüm sektörlerde vazgeçilmez bir rol üstlenir. Hidrolik sistemlerin sunduğu yüksek kuvvet kapasitesi, hassas kontrol yeteneği ve esnek çalışma koşulları, onları hem seri üretim hatlarında hem de özel üretim uygulamalarında tercih edilen çözümlerden biri haline getirmiştir.

1. Otomotiv Sanayii

Hidrolik sıvama preslerinin en yaygın kullanıldığı alanların başında otomotiv sektörü gelir. Araç gövdeleri, iç panel bileşenleri, kapı iç sacları, çamurluk içi parçalar, motor kaputları, yakıt deposu parçaları ve yapısal takviyeler gibi birçok komponent, sıvama işlemiyle şekillendirilir. Bu parçalarda hem mekanik dayanım hem de yüzey kalitesi kritik olduğu için sıvama teknolojisi büyük avantaj sağlar. Ayrıca elektrikli araç üretiminde batarya muhafaza kutuları ve termal kontrol kapakları gibi parçalar da hassas sıvama teknikleriyle üretilir.

2. Beyaz Eşya ve Ev Aletleri Sektörü

Çamaşır makineleri, bulaşık makineleri, fırınlar ve buzdolaplarında kullanılan tamburlar, iç kazanlar, arka paneller, kapak iç yüzeyleri ve çeşitli bağlantı gövdeleri sıvama işlemiyle şekillendirilir. Bu parçalarda estetik görünüm, paslanmazlık ve mukavemet gibi unsurlar öne çıkar. Hidrolik sıvama presleri sayesinde hem seri üretime uygunluk sağlanır hem de parça başına düşen üretim maliyeti azaltılır.

3. Mutfak Ekipmanları ve Tencere Üretimi

Paslanmaz çelikten üretilen tencereler, tavalar, çaydanlık gövdeleri, çorba kazanları gibi ürünler, genellikle sıvama yöntemiyle şekillendirilir. Bu sektörde sıvama işleminin en kritik yönü, düzgün yüzey kalitesi ve düzgün et kalınlığı dağılımıdır. Aynı zamanda presleme sırasında çapak, buruşma veya çatlak oluşmaması gerekir. Hidrolik sıvama preslerinin yavaş, kontrollü ve güçlü basma özellikleri, bu ürünlerin üretiminde büyük avantaj sunar.

4. Aydınlatma Sanayii

Endüstriyel ve mimari aydınlatma ürünlerinde kullanılan reflektör kasaları, lamba gövdeleri, dış koruma çerçeveleri gibi birçok metal parça sıvama ile üretilir. Özellikle iç bükey, simetrik ve derin formlar, sıvama için oldukça uygundur. Alüminyum, bakır ve paslanmaz çelik gibi çeşitli metallerin sıvanması sayesinde hem fonksiyonel hem de estetik ürünler elde edilir.

5. Havacılık ve Savunma Sanayi

Havacılık uygulamalarında, özellikle iç gövde parçaları, yakıt tankları, radar muhafazaları, boru bağlantı parçaları gibi yüksek hassasiyet ve dayanıklılık gerektiren bileşenler hidrolik sıvama presleri ile üretilir. Bu alanda sıvama işlemi çoğu zaman ısı ile desteklenerek yapılır, çünkü kullanılan alaşımlar yüksek mukavemetlidir. Aynı durum askeri araç parçaları ve mühimmat muhafazaları gibi savunma sanayi ürünleri için de geçerlidir.

6. Isıtma, Soğutma ve Havalandırma (HVAC) Sistemleri

Klima ve havalandırma sistemlerinde kullanılan fan gövdeleri, motor kapakları, kanal geçiş parçaları gibi öğeler sıvama yöntemiyle şekillendirilir. Genellikle galvanizli çelik, alüminyum ve ince duvarlı saclar kullanılır. Bu parçalar için dairesel simetri ve aerodinamik yapı önemlidir; sıvama yöntemi bu tür geometriler için oldukça uygundur.

7. Elektrik ve Elektronik Sektörü

Bazı elektrik kutuları, priz muhafazaları, hoparlör gövdeleri ve metal dış kaplamalar da sıvama yöntemiyle üretilebilir. Elektronik ürünlerdeki muhafaza parçalarında, ince sacdan yapılmış, hassas toleranslı ve pürüzsüz yüzeye sahip parçalar büyük önem taşır. Bu nedenle sıvama presleri, küçük ve orta ölçekli metal muhafazaların üretiminde kullanılır.

8. Medikal ve Laboratuvar Ürünleri

Steril metal kaplar, analiz cihazı muhafazaları, cerrahi alet gövdeleri gibi medikal alanda kullanılan bazı bileşenler de sıvama ile üretilir. Bu tür ürünlerde pürüzsüzlük, hijyenik tasarım ve paslanmazlık ön plandadır. Sıvama presleri, özellikle paslanmaz çelik gibi zor şekillenen metaller için idealdir.

Sonuç olarak, hidrolik sıvama presleri, sac metalin hassas ve güvenilir biçimde şekillendirilmesi gereken hemen her endüstriyel alanda etkin bir şekilde kullanılmaktadır. Uygulama çeşitliliği sayesinde, hem ağır sanayiden tüketici ürünlerine kadar uzanan geniş bir ürün yelpazesi içinde yer alır hem de üretim süreçlerinde kalite, verimlilik ve maliyet açısından ciddi avantajlar sağlar. Sıvama presleri, yalnızca parça üretiminde değil, aynı zamanda ürün geliştirme ve prototipleme süreçlerinde de kritik rol oynar.

Otomotiv Sanayinde Derin Sıvama

Derin sıvama, otomotiv sanayinde yaygın ve kritik bir metal şekillendirme yöntemidir. Bu yöntem, sac metalin bir zımba yardımıyla kalıp içine çekilerek üç boyutlu, genellikle silindirik veya kutu biçimli parçalar haline getirilmesini sağlar. Derin sıvama, adından da anlaşılacağı üzere, parçanın derinliğinin çapına göre oldukça fazla olduğu durumları ifade eder. Otomotiv sektöründe, özellikle gövde parçaları, iç iskelet panelleri, şasi bileşenleri ve çeşitli muhafazalar gibi dayanıklı ve hassas biçimli parçaların üretiminde bu yöntem sıkça tercih edilir.

Derin Sıvamanın Otomotiv Üretimindeki Rolü

Otomobil üretiminde kullanılan birçok parça, yüksek mukavemet, düşük ağırlık ve mükemmel yüzey kalitesi gibi özelliklere ihtiyaç duyar. Derin sıvama, bu gereksinimlerin çoğuna yanıt verebilen bir teknolojidir. Özellikle ince sac levhaların kullanıldığı bu sektörde, sıvama sayesinde parçalar buruşmadan, çatlamadan ve parça kalınlığını kaybetmeden şekillendirilir.

Örnek parçalar:

- Kapı iç panelleri

- Yakıt tankı gövdeleri

- Motor kaputu iç sacı

- Amortisör muhafazaları

- Tekerlek davlumbazları

- Elektrikli araçlarda batarya kutuları ve modül muhafazaları

Kullanılan Malzemeler

Otomotivde derin sıvama işlemi için genellikle yüksek dayanımlı çelikler (HSLA), galvanizli saclar, alüminyum alaşımları ve bazı özel durumlarda paslanmaz çelikler tercih edilir. Özellikle alüminyum, hafifliği sayesinde araç ağırlığını azaltmak ve yakıt tüketimini düşürmek için yaygınlaşmıştır. Ancak bu malzemelerin sıvama sırasında yırtılmadan veya geri yaylanma (springback) yapmadan şekillenmesi için özel sıvama parametreleri gerekir.

Derin Sıvamada Karşılaşılan Teknik Zorluklar

- Malzeme Yırtılması: Parçanın çekildiği bölgelerde malzeme fazla gerildiğinde yırtılmalar meydana gelebilir. Bu, özellikle keskin köşe ve dar alanlı kalıplarda daha yaygındır.

- Buruşma: Sacın kalıp kenarlarında yeterli tutma kuvveti uygulanmazsa kenar bölgelerde buruşma oluşabilir.

- İncelme: Derin sıvama sırasında sac kalınlığı merkez bölgelerde incelmeye eğilimlidir. Bu da mukavemet kaybına neden olabilir.

- Geri Yaylanma (Springback): Özellikle yüksek dayanımlı çeliklerde form verildikten sonra malzemenin kısmen eski şekline dönmesi olabilir. Bu da şekil doğruluğunu etkiler.

Bu zorlukların üstesinden gelmek için otomotiv sanayisinde gelişmiş hidrolik sıvama presleri, hassas kalıp sistemleri, malzeme yağlama teknikleri ve bilgisayar destekli proses simülasyonları (örneğin AutoForm, DynaForm gibi yazılımlar) kullanılmaktadır.

Hidrolik Preslerin Avantajı

Derin sıvama işlemlerinde, özellikle hassas kontrol gerektiği için hidrolik presler, mekanik preslere kıyasla daha avantajlıdır. Hidrolik sistemler, hareketi daha yavaş ve dengeli iletebildiğinden, sacın gerilmesi daha kontrollü olur. Ayrıca basınç, strok uzunluğu ve yastık kuvveti gibi parametrelerin kolay ayarlanabilir olması, farklı ürün geometrileri için esnek üretim imkânı sağlar.

Seri Üretim ve Otomasyon

Otomotiv sektöründe yüksek adetli üretim yapıldığından, derin sıvama işlemi genellikle robotik besleme sistemleri, otomatik sac yerleştirme aparatları ve parça çıkarıcı robotlar ile birlikte çalışır. Çok istasyonlu sıvama hatlarında parçalar aşama aşama şekillendirilerek daha karmaşık geometrilere ulaşılır. Bu hatlarda üretim çevrim süresi kısa, hata oranı ise minimumdur.

Sonuç

Otomotiv sanayinde derin sıvama, hem yapısal bütünlük hem de üretim maliyeti açısından önemli bir üretim metodudur. Özellikle karmaşık formlu, yüksek dayanımlı ve estetik yüzeyli parçaların seri üretiminde vazgeçilmezdir. Hidrolik pres teknolojisinin sunduğu esneklik ve hassasiyetle birleştiğinde, hem klasik iç-dış gövde parçalarında hem de yeni nesil elektrikli araç bileşenlerinde üstün performans sağlar. Bu yönüyle derin sıvama, otomotiv sektöründe hem bugünün hem de geleceğin temel şekillendirme teknolojilerinden biri olmaya devam edecektir.

Beyaz Eşya ve Ev Aletleri Sektöründe Derin Sıvama

Derin sıvama, beyaz eşya ve ev aletleri sektöründe ince sac metal parçaların yüksek hassasiyetle şekillendirilmesi için yaygın olarak kullanılan kritik bir üretim yöntemidir. Bu sektörün ürünlerinde, dayanıklılık, estetik görünüm ve işlevsellik ön planda olduğundan, derin sıvama teknolojisi ürün kalitesini artırırken üretim verimliliğini de önemli ölçüde iyileştirir.

Derin Sıvamanın Beyaz Eşya Üretimindeki Önemi

Beyaz eşya ürünleri—çamaşır makineleri, bulaşık makineleri, buzdolapları, fırınlar gibi—çoğunlukla geniş yüzeyli, derin ve karmaşık şekilli metal parçalardan oluşur. Bu parçaların üretiminde derin sıvama, sac metalin kalıp içine kontrollü ve eşit şekilde çekilmesini sağlayarak buruşma, çatlama veya kalınlıkta istenmeyen değişiklikler olmadan ürünün istenilen formda üretilmesini mümkün kılar.

Üretimde Derin Sıvama Kullanılan Parçalar

- Çamaşır makinesi tamburları ve iç kazanları: Bu parçalar, yüksek dayanıklılık ve mükemmel yüzey kalitesi gerektirir. Derin sıvama sayesinde sağlam ve düzgün yüzeyli tamburlar elde edilir.

- Buzdolabı iç ve dış panelleri: Hem estetik hem dayanıklı olmaları gerekir; derin sıvama, bu parçaların hacimli ve düzgün şekillerde üretilmesini sağlar.

- Fırın ve ocak kapakları: Isıya dayanıklı, düzgün yüzeyli ve dayanıklı kapaklar için derin sıvama ideal bir yöntemdir.

- Bulaşık makinesi kazanları ve dış gövdeleri: Sıvama ile elde edilen düzgün ve paslanmaya dayanıklı parçalar, ürün ömrünü uzatır.

Kullanılan Malzemeler

Beyaz eşya sektöründe genellikle galvanizli çelik, paslanmaz çelik ve alüminyum alaşımları kullanılır. Bu malzemeler hem dayanıklılık hem de korozyon direnci sağlar. Derin sıvama işlemi sırasında bu malzemelerin mekanik özelliklerine uygun basınç, hız ve yastık kuvveti ayarlamaları yapılır.

Teknik Zorluklar ve Çözümler

Derin sıvama işleminde karşılaşılan başlıca zorluklar arasında malzemenin yırtılması, buruşması ve parçanın şekil tutmaması yer alır. Beyaz eşya sektöründe bu sorunların önüne geçmek için:

- Kalıp tasarımı optimize edilir, kenar radyüsleri ve sac tutma kuvvetleri detaylı hesaplanır.

- Malzemenin yüzeyi uygun şekilde yağlanarak sürtünme azaltılır.

- Presin basınç ve hız parametreleri hassas biçimde ayarlanır.

- Çok aşamalı sıvama prosesleri kullanılarak daha karmaşık geometriler elde edilir.

Hidrolik Preslerin Sektöre Katkısı

Hidrolik sıvama presleri, beyaz eşya parçalarının üretiminde mekanik preslere göre daha kontrollü ve yumuşak bir güç uygulaması sağlar. Bu da sacın eşit biçimde akmasını kolaylaştırır ve ürün kalitesini artırır. Ayrıca, preslerin ayarlanabilir basınç ve strok uzunlukları sayesinde farklı parça tipleri aynı makinada üretilebilir, bu da esnekliği artırır.

Seri Üretim ve Otomasyon

Beyaz eşya üretimi genellikle yüksek adetli olduğundan, pres hatları robotik besleme, parça çıkarma ve kalite kontrol sistemleri ile entegre edilmiştir. Bu sayede işçilik maliyetleri azalır, üretim hızı artar ve insan kaynaklı hata riski minimize edilir.

Sonuç

Beyaz eşya ve ev aletleri sektöründe derin sıvama, ürünlerin dayanıklılığını, estetiğini ve fonksiyonelliğini sağlamak için vazgeçilmez bir yöntemdir. Hidrolik sıvama preslerinin hassasiyet ve esnekliği, bu sektörde kaliteli ve ekonomik üretim yapılmasını mümkün kılar. Böylece, modern beyaz eşya ürünleri hem teknik gereksinimleri karşılar hem de tüketici beklentilerini en üst seviyede tutar.

Mutfak Ekipmanları ve Tencere Üretiminde Derin Sıvama

Mutfak ekipmanları ve özellikle tencere, tava gibi pişirme kaplarının üretiminde derin sıvama, en yaygın ve etkili metal şekillendirme yöntemlerinden biridir. Bu alanda kullanılan ürünler hem dayanıklı, hem estetik olarak çekici hem de kullanıcı sağlığına uygun olmalıdır. Derin sıvama, ince sac metalin kalıp içine kontrollü şekilde çekilerek, genellikle silindirik veya hafif konik formda, derin ve pürüzsüz yüzeyli mutfak ürünleri üretilmesini sağlar.

Derin Sıvamanın Mutfak Ekipmanlarındaki Rolü

Tencereler, tavalar, çaydanlıklar, kazanlar ve benzeri mutfak ürünleri, genellikle paslanmaz çelik, alüminyum veya bakır gibi malzemelerden yapılır. Derin sıvama sayesinde bu metaller, yüksek mukavemetlerini ve ısı iletkenlik özelliklerini koruyarak, istenilen şekle kolayca getirilir. Özellikle tencere ve tava gibi ürünlerde, düzgün yüzey kalitesi ve eşit duvar kalınlığı, kullanım ömrü ve ısı dağılımı açısından kritik öneme sahiptir.

Üretimde Kullanılan Malzemeler

- Paslanmaz çelik: Korozyona dayanıklılığı ve estetik parlaklığı nedeniyle tercih edilir.

- Alüminyum: Hafifliği ve yüksek ısı iletkenliği ile bilinir; genellikle iç yüzeyi kaplanarak kullanılır.

- Bakır: Isı iletkenliği en yüksek olan malzeme olup, çoğunlukla dış katmanlarda kullanılır.

Her malzeme türü, sıvama sırasında farklı davranışlar sergiler; bu nedenle pres parametreleri (basınç, hız, yastık kuvveti) malzemenin özelliklerine göre optimize edilir.

Teknik Özellikler ve Zorluklar

Derin sıvama sırasında, ürünün kenarlarında ve taban kısmında meydana gelen kalınlık incelmeleri ve buruşmalar en büyük üretim zorluklarıdır. Özellikle ince saclarda, bu problemler kaliteyi ve ürün dayanıklılığını olumsuz etkileyebilir. Bu nedenle:

- Kalıp tasarımı hassas şekilde yapılmalı, özellikle kenar yarıçapları dikkatle seçilmelidir.

- Sac üzerine uygulanan yastık kuvveti, malzemenin kontrollü akışını sağlamak için özenle ayarlanmalıdır.

- Yüzey yağlama ve uygun sürtünme koşulları sağlanmalıdır.

- Hidrolik presin basınç ve hareket hızları, malzeme tipine göre hassas biçimde kontrol edilmelidir.

Hidrolik Sıvama Preslerinin Avantajları

Mutfak ekipmanları üretiminde hidrolik sıvama presleri, güçlü fakat kontrollü kuvvet uygulaması yaparak sacın kalıp içine yumuşak ve buruşmasız akmasını sağlar. Bu, özellikle karmaşık ve derin formlu tencereler için son derece önemlidir. Ayrıca, presin ayarlanabilir hareket özellikleri sayesinde farklı ürün geometrilerine kolayca geçiş yapılabilir; böylece üretim esnekliği artar.

Seri Üretim ve Otomasyon

Tencere ve tava üretiminde yüksek adetli üretim gerekliliği, hidrolik sıvama preslerinin robotik besleme sistemleri, otomatik parça çıkarma ve kalite kontrol birimleri ile birlikte kullanılmasını gerektirir. Bu entegrasyon sayesinde üretim hızı artırılırken insan kaynaklı hata ve işçilik maliyetleri azaltılır.

Sonuç

Derin sıvama, mutfak ekipmanları ve tencere üretiminde hem ürün kalitesini hem de üretim verimliliğini artıran temel bir teknolojidir. Hidrolik sıvama presleri, bu süreçte sacın hassas biçimde şekillendirilmesini sağlayarak, uzun ömürlü, estetik ve fonksiyonel mutfak ürünlerinin ortaya çıkmasına olanak tanır. Günümüzde modern üretim tesislerinde, derin sıvama teknolojisi ile üretilen tencereler ve benzeri ekipmanlar, kullanıcı beklentilerini ve kalite standartlarını karşılamada önemli bir yere sahiptir.

Aydınlatma Sanayinde Derin Sıvama

Aydınlatma sektöründe, özellikle endüstriyel, mimari ve dekoratif aydınlatma ürünlerinin üretiminde derin sıvama teknolojisi önemli bir yer tutar. Metal malzemelerin hassas ve estetik biçimde şekillendirilmesini sağlayan derin sıvama, reflektörler, lamba gövdeleri, abajur çerçeveleri gibi birçok parçanın üretiminde tercih edilir. Bu yöntem sayesinde hafif, dayanıklı ve yüzey kalitesi yüksek ürünler elde edilir.

Derin Sıvamanın Aydınlatma Ürünlerindeki Rolü

Aydınlatma ekipmanlarının temel bileşenlerinden biri olan reflektör ve gövde parçaları, genellikle simetrik, silindirik veya kompleks eğrilere sahip yapılardır. Derin sıvama, ince sac metalin bu karmaşık üç boyutlu formlara dönüştürülmesini sağlar. Ürünlerin yüzeylerinin düzgün ve pürüzsüz olması, ışığın doğru şekilde yansıtılması için kritik önem taşır. Ayrıca derin sıvama, malzemenin kalınlık dağılımını dengeler ve böylece hem estetik hem de fonksiyonel kaliteyi artırır.

Kullanılan Malzemeler

Aydınlatma sanayinde genellikle alüminyum alaşımları, paslanmaz çelik ve galvanizli çelik saclar kullanılır.

- Alüminyum: Hafifliği ve iyi yansıtıcı özellikleri nedeniyle tercih edilir.

- Paslanmaz çelik: Dayanıklılığı ve korozyona karşı direnciyle öne çıkar.

- Galvanizli çelik: Ekonomik çözümler için yaygın kullanılır.

Malzeme seçimi, ürünün kullanım alanına, estetik beklentilere ve dayanıklılık gereksinimlerine göre yapılır.

Teknik Zorluklar

Derin sıvama işlemi sırasında, özellikle ince saclarda:

- Malzeme yırtılması,

- Buruşma,

- Kalınlık incelmesi,

- Yüzeyde çizik veya deformasyon oluşması gibi problemler yaşanabilir.

Bu zorluklar, kalıp tasarımı ve pres ayarlarının dikkatli optimize edilmesiyle minimize edilir. Kalıp köşe yarıçapları, sac tutma kuvveti ve yağlama sistemleri bu süreçte kritik rol oynar.

Hidrolik Sıvama Preslerinin Önemi

Hidrolik sıvama presleri, aydınlatma sektöründe kullanılan parçaların üretiminde yumuşak, kontrollü ve güçlü basınç uygulayarak sacın kalıp içinde eşit şekilde akmasını sağlar. Bu özellik, hassas geometrilere sahip reflektör ve gövde parçalarında yüksek kalite standardı yakalamayı mümkün kılar. Ayrıca basınç ve strok ayarlarının kolayca değiştirilebilmesi, farklı ürün tasarımlarına hızlı adaptasyon imkanı sunar.

Seri Üretim ve Otomasyon

Aydınlatma ürünleri genellikle orta ve yüksek adetlerde üretilir. Bu nedenle pres hatları, otomatik sac besleme, parça çıkarma ve kalite kontrol sistemleri ile entegre edilir. Robotik otomasyon, üretim hızını artırırken işçilik maliyetlerini ve hata oranlarını düşürür.

Sonuç

Derin sıvama teknolojisi, aydınlatma sanayinde estetik, fonksiyonel ve dayanıklı ürünlerin üretiminde kritik bir rol oynar. Hidrolik sıvama presleri ile yapılan hassas ve kontrollü şekillendirme, ışığın istenilen şekilde yansıtılması ve ürünlerin uzun ömürlü olması için gereklidir. Bu sayede aydınlatma sektöründe kalite ve verimlilik standartları yükselirken, üretim süreçleri daha esnek ve ekonomik hale gelir.

Havacılık ve Savunma Sanayinde Derin Sıvama