Derin sıvama, sac levhalardan karmaşık ve üç boyutlu ürünler elde etmek için kullanılan bir metal şekillendirme yöntemidir. Bu yöntemde, sac levha bir kalıba yerleştirilir ve bir pres tarafından bastırılırken aynı zamanda bir çekme punçuyla aşağı doğru çekilir. Bu işlem, sac levhanın kalıbın şeklini almasını ve üç boyutlu bir ürün haline gelmesini sağlar.

Derin Sıvama Nasıl Çalışır?

Derin sıvama işleminin temel prensibi, sac levhanın kalıba uyması için plastik deformasyona uğratılmasıdır. Bu işlem, sac levhaya uygulanan basınç ve çekme kuvveti ile gerçekleştirilir. Basınç, sac levhayı kalıba bastırırken, çekme kuvveti ise sac levhayı kalıbın şeklini alması için aşağı doğru çeker.

Derin Sıvama Avantajları:

- Karmaşık Şekiller: Derin sıvama, basit bükme ve presleme yöntemleriyle üretilemeyen karmaşık ve özelleştirilmiş geometriler oluşturmak için kullanılabilir.

- Dayanıklılık: Derin çekme işlemi, sac levhanın kalınlığını ve mukavemetini artırır, bu da daha sağlam ve dayanıklı ürünler elde edilmesini sağlar.

- Malzeme Tasarrufu: Derin çekme, sac levhaların hassas bir şekilde kesilmesi ve şekillendirilmesi sayesinde minimum malzeme israfı ile üretim yapılmasını sağlar.

- Verimlilik: Derin çekme işlemi nispeten hızlı ve otomasyona uygundur, bu da seri üretim için idealdir.

Derin Sıvama Uygulama Alanları:

Derin çekme, çeşitli sektörlerde kullanılan çok yönlü bir üretim yöntemidir. Yaygın kullanım alanları şunlardır:

- Otomotiv: Araba gövde panelleri, kapı panelleri, tamponlar ve egzoz sistemleri gibi parçalar derin çekme ile üretilir.

- Havacılık: Uçak gövde panelleri, kanatlar, motor kaputları ve iniş takımları gibi parçalar derin çekme ile üretilir.

- Beyaz Eşya: Buzdolapları, çamaşır makineleri, fırınlar ve mikrodalga fırınlar gibi beyaz eşya parçaları derin çekme ile üretilir.

- Elektronik: Bilgisayar kasaları, cep telefonu kasaları ve televizyon kasaları gibi elektronik cihaz parçaları derin çekme ile üretilir.

- Askeri: Mermiler, füze kasaları ve zırh plakaları gibi askeri ürünler derin çekme ile üretilir.

Derin Sıvama İşleminin Aşamaları:

- Sac Hazırlığı: Sac levha, gerekli boyutlara göre kesilir ve yüzeyi temizlenir.

- Yerleştirme: Sac levha, kalıba dikkatlice yerleştirilir ve kenarları tutturulur.

- Çekme: Pres tarafından uygulanan basınç ve çekme punçunun hareketi ile sac levha kalıbın şeklini alır.

- Son İşlemler: Derin çekme işlemi tamamlandıktan sonra ürün soğutulur, budanır ve gerekirse ek işlemlerden geçirilir.

Derin Sıvama Yöntemleri:

Derin çekme işleminde kullanılan çeşitli yöntemler vardır. Bunlardan en yaygın olanları şunlardır:

- Tek Kademeli Derin Çekme: Sac levha tek bir işlemde istenilen şekle çekilir.

- Çok Kademeli Derin Çekme: Sac levha, istenilen şekle ulaşmak için birden fazla kademede çekilir.

- Geri Çekme: Sac levha, kalıbın iç kısmından dışarıya doğru çekilir.

- İleri Çekme: Sac levha, kalıbın dış kısmından içeriye doğru çekilir.

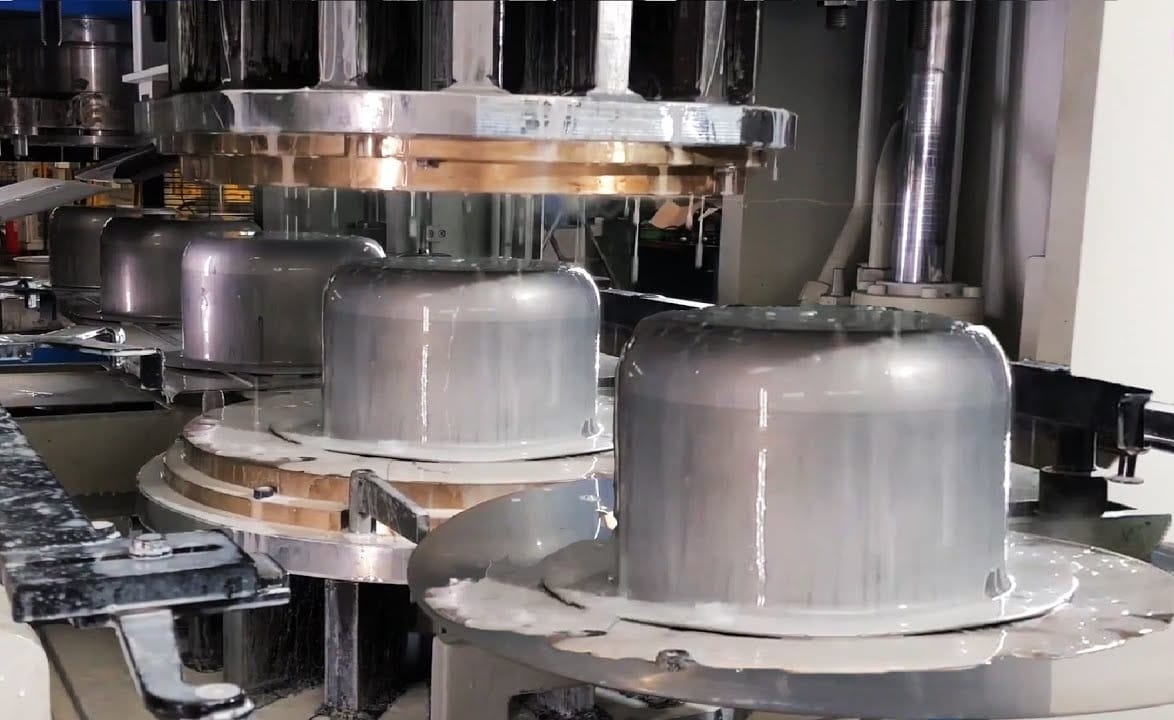

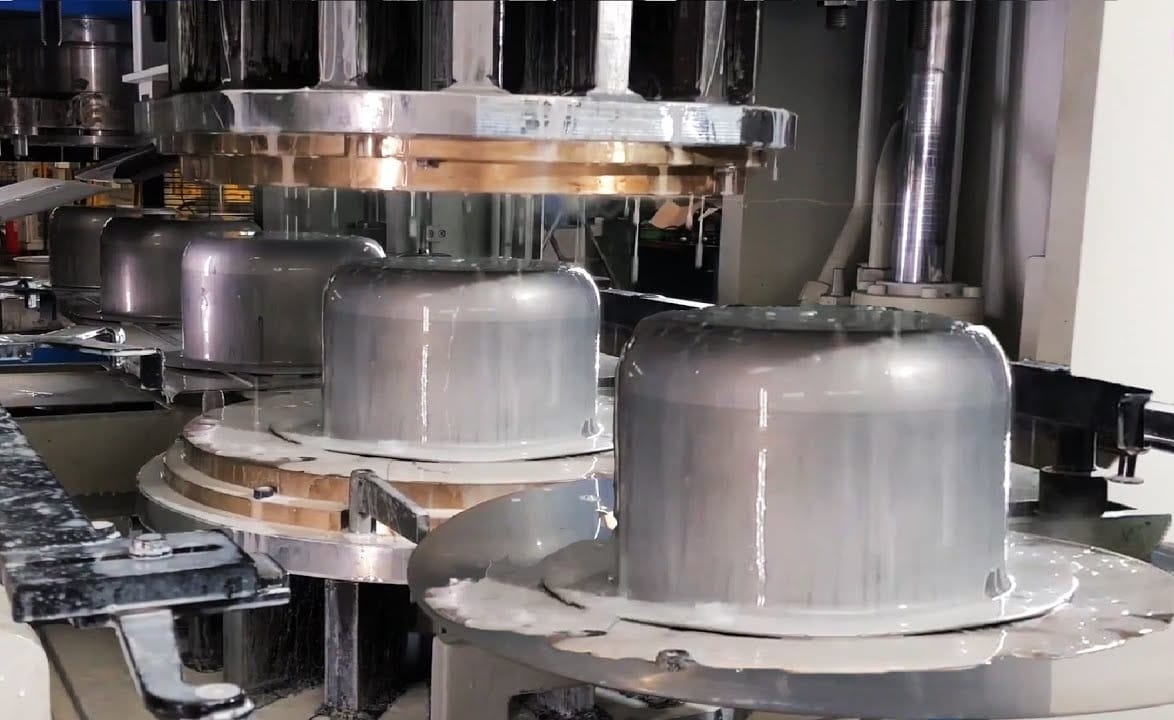

Derin Sıvama Makineleri:

Derin çekme işlemi, manuel veya otomatik olarak gerçekleştirilebilir. Manuel derin çekme işlemi, küçük ölçekli üretim için uygundur. Otomatik derin çekme işlemi ise seri üretim için idealdir. Otomatik derin çekme makineleri, hidrolik veya mekanik presler ve CNC kontrollü sistemler ile donatılmıştır.

Derin Sıvama: Karmaşık Metal Şekiller Üretmenin Sanatı

Derin sıvama teknolojisi, sac levhalardan karmaşık ve üç boyutlu ürünler elde etmek için kullanılan bir metal şekillendirme yönteminin temelini oluşturur. Bu yöntem, presleme ve çekme kuvvetlerini kullanarak sac levhayı kalıbın şeklini alması için plastik deformasyona uğratır. Bu sayede otomotiv parçaları, havacılık bileşenleri, elektronik cihaz kasaları ve mutfak eşyaları gibi çeşitli ürünler yüksek hassasiyet ve verimlilikle üretilebilir.

Derin Sıvama Teknolojisinin Temel Bileşenleri:

- Sac Levha: Derin çekme işleminin hammaddesi sac levhadır. Sac levhanın malzemesi, kalınlığı ve yüzey özellikleri derin çekme işleminin başarısını doğrudan etkiler.

- Kalıp: Sac levhanın şekillendirileceği kalıp, çelik veya alüminyum gibi dayanıklı bir malzemeden üretilir. Kalıp tasarımı, istenilen ürünün geometrisine ve derinlik oranına göre özenle hazırlanır.

- Pres: Pres, sac levhayı kalıba bastırmak ve çekme punçunun hareketini sağlamak için gerekli basınç ve kuvveti üretir. Hidrolik veya mekanik presler derin çekme işleminde yaygın olarak kullanılır.

- Çekme Punçu: Çekme punçu, sac levhayı kalıbın iç kısmına doğru çekerek şekillenmesini sağlar. Punçun şekli ve boyutları kalıp tasarımı ile uyumlu olmalıdır.

- Yağlayıcı: Yağlayıcı, sac levha ile kalıp arasındaki sürtünmeyi azaltarak yırtılma ve deformasyon riskini minimize eder.

Derin Sıvama İşleminin Aşamaları:

- Sac Hazırlığı: Sac levha, gerekli boyutlara göre kesilir ve yüzeyi temizlenir.

- Yerleştirme: Sac levha dikkatlice kalıba yerleştirilir ve kenarları tutturulur.

- Çekme: Pres tarafından uygulanan basınç ve çekme punçunun hareketi ile sac levha kalıbın şeklini alır.

- Geri Dönüş: Sac levhanın kalıptan geri çekilmesi için pres basıncı azaltılır.

- Son İşlemler: Derin çekme işlemi tamamlandıktan sonra ürün soğutulur, budanır ve gerekirse ek işlemlerden geçirilir.

Derin Sıvama Yöntemleri:

Derin çekme işleminde kullanılan çeşitli yöntemler vardır. Bunlardan en yaygın olanları şunlardır:

- Tek Kademeli Derin Çekme: Sac levha tek bir işlemde istenilen şekle çekilir.

- Çok Kademeli Derin Çekme: Sac levha, istenilen şekle ulaşmak için birden fazla kademede çekilir.

- Geri Çekme: Sac levha, kalıbın iç kısmından dışarıya doğru çekilir.

- İleri Çekme: Sac levha, kalıbın dış kısmından içeriye doğru çekilir.

Tek Etkili Derin Çekme

Tek etkili derin çekme, sac levhalardan karmaşık ve üç boyutlu ürünler elde etmek için kullanılan bir metal şekillendirme yöntemidir. Bu yöntemde, sac levha bir kalıba yerleştirilir ve bir pres tarafından bastırılırken aynı zamanda bir çekme punçuyla aşağı doğru çekilir. Bu işlem, sac levhanın kalıbın şeklini almasını ve üç boyutlu bir ürün haline gelmesini sağlar.

Tek etkili derin çekme, en basit ve en yaygın derin çekme yöntemlerinden biridir. Bu yöntem nispeten basit bir ekipman ve işlem gerektirdiğinden küçük ve orta ölçekli üretim için idealdir.

Tek Etkili Derin Çekme Nasıl Çalışır?

Tek etkili derin çekme işleminde, sac levha kalıba yerleştirilir ve kenarları tutturulur. Daha sonra pres tarafından uygulanan basınç, sac levhayı kalıba bastırır. Aynı zamanda, bir çekme punçu sac levhayı kalıbın iç kısmına doğru çeker. Bu iki kuvvetin etkisiyle sac levha kalıbın şeklini alır ve üç boyutlu bir ürün haline gelir.

Tek Etkili Derin Çekmenin Avantajları:

- Basitlik: Tek etkili derin çekme, diğer derin çekme yöntemlerine kıyasla nispeten basit bir işlemdir. Bu nedenle, küçük ve orta ölçekli üretim için idealdir.

- Düşük Maliyet: Tek etkili derin çekme işleminde kullanılan ekipman nispeten ucuzdur. Bu nedenle, üretim maliyetlerini düşürmeye yardımcı olur.

- Esneklik: Tek etkili derin çekme, çeşitli geometrilere sahip ürünler üretmek için kullanılabilir.

Tek Etkili Derin Çekmenin Dezavantajları:

- Sınırlı Derinlik: Tek etkili derin çekme işleminde, sac levhanın çekilebileceği derinlik kalıbın boyutuyla sınırlıdır.

- Yırtılma Riski: Tek etkili derin çekme işleminde, sac levhanın aşırı basınç veya gerilme nedeniyle yırtılma riski yüksektir.

- Kalınlık Sınırı: Tek etkili derin çekme işleminde, sac levhanın kalınlığı sınırlıdır.

Tek Etkili Derin Çekme Uygulama Alanları:

Tek etkili derin çekme, çeşitli sektörlerde kullanılan çok yönlü bir üretim yöntemidir. Yaygın kullanım alanları şunlardır:

- Otomotiv: Araba gövde panelleri, kapı panelleri ve tamponlar gibi parçalar tek etkili derin çekme ile üretilir.

- Beyaz Eşya: Buzdolapları, çamaşır makineleri, fırınlar ve mikrodalga fırınlar gibi beyaz eşya parçaları tek etkili derin çekme ile üretilir.

- Elektronik: Bilgisayar kasaları, cep telefonu kasaları ve televizyon kasaları gibi elektronik cihaz parçaları tek etkili derin çekme ile üretilir.

- Mutfak Eşyaları: Tencereler, tavalar ve kaplar gibi mutfak eşyaları tek etkili derin çekme ile üretilir.

Tek Etkili Derin Çekme Makineleri:

Tek etkili derin çekme işlemi, manuel veya otomatik olarak gerçekleştirilebilir. Manuel tek etkili derin çekme işlemi, küçük ölçekli üretim için uygundur. Otomatik tek etkili derin çekme işlemi ise seri üretim için idealdir. Otomatik tek etkili derin çekme makineleri, hidrolik veya mekanik presler ve CNC kontrollü sistemler ile donatılmıştır.

Tek Etkili Derin Çekme Teknolojisi:

Tek etkili derin çekme teknolojisi, sürekli olarak gelişmektedir. Bu gelişmeler, daha karmaşık ve hassas ürünlerin tek etkili derin çekme ile üretilmesine olanak sağlamaktadır. Önemli gelişmelerden bazıları şunlardır:

- Yeni Malzemeler: Alüminyum ve titanyum gibi yeni malzemelerin tek etkili derin çekme işleminde kullanımı artmaktadır. Bu malzemeler, daha hafif ve dayanıklı ürünlerin üretilmesini sağlar.

- Gelişmiş Kalıp Tasarımları: Bilgisayar destekli tasarım (CAD) ve üretim (CAM) yazılımları, daha karmaşık ve optimize edilmiş kalıp tasarımlarının geliştirilmesine yardımcı olmaktadır.

Çift Etkili Derin Sıvama

Çift etkili derin sıvama, sac levhalardan karmaşık ve üç boyutlu ürünler elde etmek için kullanılan bir metal şekillendirme yöntemidir. Bu yöntemde, sac levha bir kalıba yerleştirilir ve alt tarafından bir yastık tarafından desteklenirken, üstten bir pres tarafından bastırılır ve aynı zamanda bir çekme punçuyla aşağı doğru çekilir. Bu işlem, sac levhanın kalıbın şeklini almasını ve üç boyutlu bir ürün haline gelmesini sağlar.

Çift Etkili Derin Sıvama Nasıl Çalışır?

Çift etkili derin sıvama işleminde, sac levha kalıba yerleştirilir ve kenarları tutturulur. Daha sonra pres tarafından uygulanan basınç, sac levhayı kalıba bastırır. Aynı zamanda, bir çekme punçu sac levhayı kalıbın iç kısmına doğru çeker. Altta bulunan yastık ise sac levhayı destekleyerek yırtılma riskini azaltır. Bu üç kuvvetin etkisiyle sac levha kalıbın şeklini alır ve üç boyutlu bir ürün haline gelir.

Çift Etkili Derin Sıvama Avantajları:

- Daha Karmaşık Geometriler: Çift etkili derin sıvama, tek etkili derin çekme ile üretilemeyen daha karmaşık ve derin geometrilere sahip ürünlerin üretilmesine olanak sağlar.

- Daha Az Yırtılma Riski: Alttaki yastık sac levhayı destekleyerek yırtılma riskini önemli ölçüde azaltır.

- Daha İnce Sac Levhalar: Çift etkili derin sıvama, daha ince sac levhaların şekillendirilmesine imkan verir.

- Daha Düz Yüzeyler: Çift etkili derin sıvama, sac levhanın yüzeyinin daha pürüzsüz ve düzgün olmasını sağlar.

Çift Etkili Derin Sıvama Dezavantajları:

- Daha Karmaşık Ekipman: Çift etkili derin sıvama işleminde kullanılan ekipman, tek etkili derin çekmede kullanılan ekipmandan daha karmaşık ve pahalıdır.

- Daha Yavaş İşlem: Çift etkili derin sıvama işlemi, tek etkili derin çekmeye kıyasla daha yavaştır.

Çift Etkili Derin Sıvama Uygulama Alanları:

Çift etkili derin sıvama, çeşitli sektörlerde kullanılan çok yönlü bir üretim yöntemidir. Yaygın kullanım alanları şunlardır:

- Otomotiv: Araba gövde panelleri, kapı panelleri, tamponlar ve egzoz sistemleri gibi parçalar çift etkili derin çekme ile üretilir.

- Havacılık: Uçak gövde panelleri, kanatlar, motor kaputları ve iniş takımları gibi parçalar çift etkili derin çekme ile üretilir.

- Elektronik: Bilgisayar kasaları, cep telefonu kasaları ve televizyon kasaları gibi elektronik cihaz parçaları çift etkili derin çekme ile üretilir.

- Askeri: Mermiler, füze kasaları ve zırh plakaları gibi askeri ürünler çift etkili derin çekme ile üretilir.

Çift Etkili Derin Sıvama Makineleri:

Çift etkili derin sıvama işlemi, manuel veya otomatik olarak gerçekleştirilebilir. Manuel çift etkili derin çekme işlemi, küçük ölçekli üretim için uygundur. Otomatik çift etkili derin çekme işlemi ise seri üretim için idealdir. Otomatik çift etkili derin çekme makineleri, hidrolik veya mekanik presler, CNC kontrollü sistemler ve yastık sistemi ile donatılmıştır.

Çift Etkili Derin Sıvama Teknolojisi:

Çift etkili derin sıvama teknolojisi, sürekli olarak gelişmektedir. Bu gelişmeler, daha karmaşık ve hassas ürünlerin çift etkili derin çekme ile üretilmesine olanak sağlamaktadır. Önemli gelişmelerden bazıları şunlardır:

- Yeni Malzemeler: Alüminyum, titanyum ve kompozit malzemeler gibi yeni malzemelerin çift etkili derin çekme işleminde kullanımı artmaktadır. Bu malzemeler, daha hafif ve dayanıklı ürünlerin üretilmesini sağlar.

- Gelişmiş Kalıp Tasarımları: Bilgisayar Destekli Tasarım (CAD) ve Bilgisayar Destekli Üretim (CAM) yazılımları, daha karmaşık ve optimize edilmiş kalıp tasarımlarının geliştirilmesine yardımcı olmaktadır.

Derin Sıvama Teknolojisinde Son Gelişmeler

Derin sıvama teknolojisi, karmaşık ve hassas metal parçaların üretilmesinde önemli bir rol oynamaktadır. Son yıllarda bu alanda önemli gelişmeler kaydedilmiştir. Bu gelişmelerden bazıları şunlardır:

Yeni Malzemeler: Alüminyum, titanyum ve magnezyum gibi hafif ve sağlam metallerin derin sıvamada kullanımı artmaktadır. Bu sayede daha hafif ve dayanıklı ürünler üretilebilmektedir.

Gelişmiş Kalıp Tasarımları: Bilgisayar Destekli Tasarım (CAD) ve Bilgisayar Destekli Üretim (CAM) yazılımları, daha karmaşık ve optimize edilmiş kalıp tasarımlarının geliştirilmesine yardımcı olmaktadır. Bu sayede daha yüksek hassasiyet ve daha az malzeme israfı ile üretim yapılabilmektedir.

Hızlı Prototipleme: 3D yazıcılar gibi hızlı prototipleme teknikleri, yeni kalıp tasarımlarının hızlı ve ucuz bir şekilde test edilmesine olanak sağlamaktadır. Bu sayede tasarım süreci kısalmakta ve üretim maliyetleri düşmektedir.

Sensör Teknolojisi: Sensörler, derin sıvama işlemi sırasında sac levhanın gerilme ve sıcaklık dağılımını izlemek için kullanılmaktadır. Bu sayede proses daha iyi kontrol edilebilmekte ve yırtılma gibi hatalar önlenebilmektedir.

Yapay Zeka: Yapay zeka, derin sıvama işleminin optimize edilmesinde kullanılmaya başlanmıştır. Yapay zeka algoritmaları, kalıp tasarımı, proses parametreleri ve malzeme seçimi gibi konularda mühendislere yardımcı olmaktadır.

Hibrit Derin Çekme Yöntemleri: Tek kademeli, çok kademeli, geri çekme ve ileri çekme gibi geleneksel derin çekme yöntemlerinin yanı sıra, hibrit derin çekme yöntemleri de geliştirilmektedir. Bu yöntemler, farklı derin çekme tekniklerinin bir kombinasyonunu kullanarak daha karmaşık geometrilerin üretilmesine olanak sağlamaktadır.

Nano Teknolojinin Uygulanması: Nano teknolojinin kullanımıyla, sac levhaların yüzeyleri daha pürüzsüz ve daha dayanıklı hale getirilebilmektedir. Bu sayede derin sıvama işlemi sırasında yırtılma riski azalmakta ve ürünlerin kalitesi artmaktadır.

Sürdürülebilir Derin Çekme: Çevre dostu yağlayıcılar ve soğutma sıvıları gibi sürdürülebilir derin çekme teknolojileri geliştirilmektedir. Bu sayede derin sıvama işleminin çevresel etkisi azaltılmaktadır.

Bu gelişmeler sayesinde derin sıvama teknolojisi daha da gelişmekte ve karmaşık ve hassas metal parçaların üretilmesinde daha da önemli bir rol oynamaktadır.

Derin Sıvama Teknolojisinin Geleceği

Derin sıvama teknolojisinin geleceği, yeni malzemelerin, gelişmiş kalıp tasarımlarının ve yenilikçi üretim tekniklerinin geliştirilmesiyle şekillenecektir. Yapay zeka ve nano teknolojinin kullanımı, derin sıvama işleminin daha da optimize edilmesine ve daha yüksek hassasiyet ve verimliliğe ulaşılmasına yardımcı olacaktır. Ayrıca, sürdürülebilir derin çekme teknolojilerinin geliştirilmesi, bu önemli üretim yönteminin çevresel etkisini azaltmaya yardımcı olacaktır.

Derin sıvama teknolojisi, otomotiv, havacılık, elektronik ve tıp gibi çeşitli sektörlerde önemli bir rol oynamaya devam edecektir. Bu teknolojinin gelişmesiyle birlikte, daha karmaşık, daha hafif ve daha dayanıklı metal parçaların üretilmesi mümkün olacak ve bu da birçok alanda yeniliklerin önünü açacaktır.

Derin Sıvama Makineleri:

Derin çekme işlemi, manuel veya otomatik olarak gerçekleştirilebilir. Manuel derin çekme işlemi, küçük ölçekli üretim için uygundur. Otomatik derin çekme işlemi ise seri üretim için idealdir. Otomatik derin çekme makineleri, hidrolik veya mekanik presler ve CNC kontrollü sistemler ile donatılmıştır.

Derin Sıvama Teknolojisinde Gelişmeler:

Derin çekme teknolojisi sürekli olarak gelişmektedir. Bu gelişmeler, daha karmaşık ve hassas ürünlerin üretilmesine olanak sağlamaktadır. Önemli gelişmelerden bazıları şunlardır:

- Yeni Malzemeler: Alüminyum ve titanyum gibi yeni malzemelerin derin çekme işleminde kullanımı artmaktadır. Bu malzemeler, daha hafif ve dayanıklı ürünlerin üretilmesini sağlar.

- Gelişmiş Kalıp Tasarımları: Bilgisayar destekli tasarım (CAD) ve üretim (CAM) yazılımları, daha karmaşık ve optimize edilmiş kalıp tasarımlarının geliştirilmesine yardımcı olmaktadır.

- Hızlı Prototipleme: 3D yazıcılar gibi hızlı prototipleme teknikleri, yeni kalıp tasarımlarının hızlı ve ucuz bir şekilde test edilmesine olanak sağlar.

EMS Metal İşleme Makineleri

EMS Metal İşleme Makineleri olarak, endüstriyel üretim süreçlerinizi daha verimli, hassas ve kaliteli hale getirecek geniş bir makine yelpazesi sunmaktan gurur duyuyoruz. Üstün mühendislik ve ileri teknoloji ürünlerimizle, metal işleme endüstrisinin tüm ihtiyaçlarını karşılayacak çözümler sağlıyoruz. İşte sunduğumuz başlıca ürünler: