CNC Metal Sıvama Makinesi, çeşitli metal parçaların şekillendirilmesi ve işlenmesi için kullanılan ileri teknolojili bir makinedir. Bu makine, metal levhaları veya tüplerini döner kalıp üzerinde şekillendirerek, farklı geometrik formlar elde edilmesini sağlar. CNC teknolojisi sayesinde, hassas ve tekrarlanabilir üretim süreçleri gerçekleştirilir.

CNC metal sıvama makinesi, metal levha veya disk şeklindeki ham malzemeyi yüksek hassasiyetle döndürerek ve kontrollü bir baskı kuvveti uygulayarak istenen silindirik, konik veya kompleks şekillere dönüştüren, bilgisayar kontrollü bir üretim makinesidir. Bu teknoloji, özellikle otomotiv, havacılık, savunma sanayi, beyaz eşya, aydınlatma armatürleri ve basınçlı kap üretiminde yaygın olarak kullanılır.

CNC kontrol sistemi sayesinde operatör, istenen parçanın ölçülerini, formunu ve işlem sırasını önceden programlayabilir; bu sayede üretimde standart kalite, yüksek tekrarlanabilirlik ve minimum hata payı elde edilir. Sıvama işlemi sırasında metal, kalıp üzerine sıkıca bastırılarak form alır; işlem tek adımda bitirilebildiği gibi, kademeli sıvama teknikleriyle de yapılabilir. CNC metal sıvama makineleri, hidrolik veya servo motor tahrikli modellerde üretilebilir ve genellikle otomatik yükleme–boşaltma sistemleri, takım değiştirme üniteleri ve sensör destekli kalite kontrol sistemleriyle donatılır. Bu makineler sayesinde manuel sıvama yöntemine kıyasla çok daha kısa sürede, daha karmaşık geometrilere sahip, yüksek yüzey kalitesinde parçalar üretmek mümkün olur.

CNC metal sıvama makinesi, modern endüstride metal şekillendirme işlemlerinin en gelişmiş uygulamalarından biridir. Bu makine, metal levhaların veya disklerin, belirli bir kalıp veya şekil üzerine yüksek basınç uygulanarak dönüştürülmesini sağlar. CNC kontrol sistemi sayesinde işlem, bilgisayar üzerinden hassas bir şekilde yönetilir. Bu sayede istenen şekil ve ölçüler çok yüksek doğrulukla elde edilir. Sıvama işlemi, metalin kalıp yüzeyine uygun şekilde akışkan davranarak şekillenmesi prensibine dayanır. Bu, özellikle ince sacların şekillendirilmesinde ve karmaşık geometrilerin elde edilmesinde büyük avantaj sağlar.

Makinenin temel çalışma prensibi, bir metal levhanın veya disk biçimindeki malzemenin döndürülmesi ve kalıp ile preslenerek şekillendirilmesidir. Bu işlem sırasında metal, kalıp tarafından yönlendirilir ve ezilerek ya da gerilerek istenilen formu alır. CNC kontrolü, bu hareketlerin milimetrik hassasiyetle ayarlanmasını mümkün kılar. Böylece her üretim döngüsünde aynı kalite ve ölçülerde parça elde edilir. Bu, seri üretimlerde maliyetleri düşürürken, ürün kalitesini de artırır.

CNC sıvama makineleri, genellikle otomotiv sektöründe silindir gövdeleri, filtre kapakları, iç ve dış kaplamalar gibi parçaların üretiminde kullanılır. Bunun yanında beyaz eşya sektöründe, örneğin çamaşır makinesi tamburları, fırın iç kapakları gibi ürünlerin imalatında da yaygındır. Havacılık ve savunma sanayi için hassas parça üretimi yapan firmalar da bu makinelerden yararlanır. Çünkü CNC teknolojisi sayesinde karmaşık eğriler ve konik şekiller, yüksek yüzey kalitesi ve dayanıklılıkla üretilir.

Bu makineler hidrolik, pnömatik veya servo motorlu sistemlerle donatılmış olabilir. Servo motorlu modeller, daha hızlı ve esnek hareket kabiliyeti sağlarken, hidrolik sistemler ise daha yüksek kuvvet gerektiren uygulamalarda tercih edilir. CNC yazılımı, üretim sürecini otomatikleştirerek operatör hatalarını minimize eder ve verimliliği artırır. Ayrıca, otomatik takım değiştiriciler ve sensör destekli sistemler sayesinde makinenin durumu sürekli izlenir ve bakım ihtiyacı önceden belirlenebilir.

CNC metal sıvama makineleri, sadece tek tip parça üretiminde değil, küçük ve orta ölçekli seri üretimlerde de önemli avantajlar sunar. Makine programları değiştirildiğinde, farklı geometrilerde parçalar hızlıca üretilebilir. Bu esneklik, özellikle prototip üretiminde ve özel parça imalatında tercih edilmesini sağlar. Ayrıca, malzeme israfını minimuma indirerek çevresel açıdan da daha sürdürülebilir bir üretim modeli ortaya koyar.

Sonuç olarak, CNC metal sıvama makineleri, yüksek hassasiyet, hızlı üretim, esneklik ve kaliteli yüzey elde etme avantajları ile modern üretim tesislerinin vazgeçilmez bir parçası haline gelmiştir. Endüstriyel üretimde verimliliği artırırken, karmaşık ve dayanıklı metal parçaların ekonomik olarak üretilmesini mümkün kılar. Bu sayede birçok sektörde rekabet avantajı sağlayan teknoloji, metal işleme alanında sürekli gelişen yeniliklerle birlikte daha da önem kazanmaktadır.

CNC metal sıvama makinelerinin endüstride yaygın şekilde kullanılmasının en önemli nedenlerinden biri, farklı metallerle yüksek hassasiyetli çalışabilme yeteneğidir. Paslanmaz çelik, alüminyum, bakır, pirinç gibi malzemeler, doğru takım seçimi ve uygun işlem parametreleri ile kolaylıkla şekillendirilebilir. Bu çeşitlilik, makinenin farklı sektörlerde, farklı ürün tipleri için aynı hat üzerinde kullanılabilmesine imkân tanır. Ayrıca, CNC kontrol sistemi sayesinde üretim parametreleri kaydedilerek tekrar kullanılabilir, böylece aynı ürünün farklı zamanlarda yeniden üretilmesi gerektiğinde ölçü ve kalite açısından herhangi bir sapma yaşanmaz. Bu, özellikle otomotiv ve havacılık gibi standart sapmaların kabul edilemeyeceği sektörler için büyük bir avantajdır.

Günümüz CNC metal sıvama makineleri, sadece şekillendirme fonksiyonu ile sınırlı kalmayıp, entegre ölçüm ve kalite kontrol sistemleri ile de donatılmaktadır. Bu sistemler, üretilen parçanın boyutlarını, kalınlık dağılımını ve yüzey kalitesini işlem sırasında takip eder. Böylece hatalar erken aşamada tespit edilerek hurda oranı düşürülür. Otomatik malzeme besleme üniteleri, üretim süresini kısaltırken operatörün manuel müdahalesini azaltarak iş güvenliğini artırır. Ayrıca, modern modellerde enerji verimliliğini yükselten motor kontrol sistemleri ve ısı geri kazanım mekanizmaları da bulunmaktadır.

Makinenin gövdesi ve ana şasesi, yüksek dayanımlı çelikten üretilir ve titreşimi minimuma indiren rijit bir yapıya sahiptir. Bu, işlem sırasında oluşabilecek mikron düzeyindeki titreşimlerin bile parça kalitesine olumsuz etkisini önler. Sıvama kafası, baskı kolları ve kalıp sistemleri ise aşınmaya karşı yüksek dirençli alaşımlardan yapılır. Özellikle kalıp yüzeyleri, uzun ömürlü kullanım için hassas taşlama ve kaplama işlemlerinden geçirilir.

CNC metal sıvama teknolojisi, geleneksel torna ve presleme yöntemlerine kıyasla daha düşük malzeme kaybı ve daha yüksek form doğruluğu sağlar. Geleneksel yöntemlerde çok kademeli üretim gerektiren parçalar, CNC sıvama ile tek seferde veya daha az işlem adımıyla üretilebilir. Bu da hem zaman hem de enerji tasarrufu anlamına gelir. Üretim sürecinin dijitalleşmesi sayesinde, CAD/CAM yazılımlarında tasarlanan bir parça doğrudan makineye aktarılabilir ve sıvama işlemi simülasyon ile önceden test edilebilir. Bu özellik, prototip geliştirme sürecini hızlandırarak ürünlerin pazara daha kısa sürede çıkmasını sağlar.

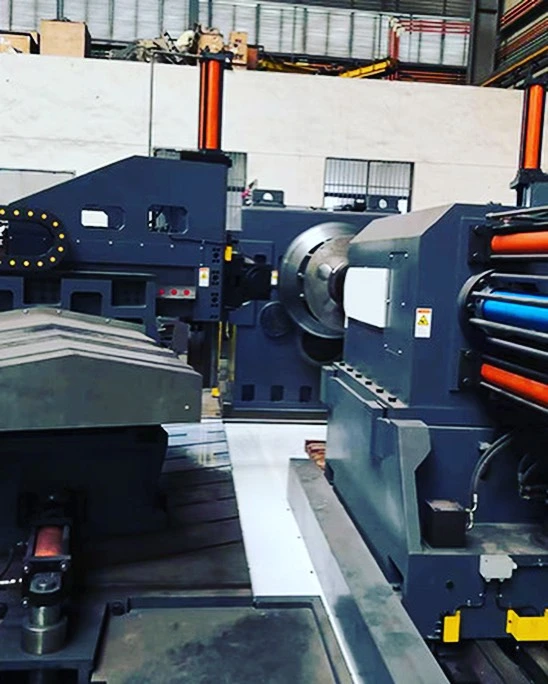

Büyük ölçekli sanayi tesislerinde kullanılan CNC metal sıvama makineleri, modüler yapıları sayesinde farklı üretim hatlarına entegre edilebilir. Aynı makine, farklı kalıplar ve programlar yüklenerek farklı boyut ve şekillerde parçalar üretebilir. Bu esneklik, yatırım maliyetini uzun vadede düşürürken, üretim kapasitesini artırır. Ayrıca, bakım ve servis kolaylığı sağlayan tasarım özellikleri sayesinde arıza süreleri minimum seviyeye indirilir ve makinenin üretimden kopma riski azaltılır.

Bu nedenle CNC metal sıvama makineleri, yüksek üretim kalitesi, esneklik, hız ve uzun ömürlülük gibi avantajlarıyla modern üretim hatlarında stratejik bir role sahiptir. Teknolojinin gelişmesiyle birlikte bu makineler daha az enerji tüketen, daha sessiz çalışan, daha akıllı kontrol sistemlerine sahip versiyonlara evrilmekte ve endüstriyel rekabet gücünü artırmaktadır.

CNC metal sıvama makinelerinin kullanım alanları günümüzde yalnızca endüstriyel üretimle sınırlı kalmayıp, tasarım ve sanat alanlarında da kendini göstermektedir. Dekoratif aydınlatma armatürleri, mimari tasarım elemanları, sanat enstalasyonları ve özel tasarım mutfak gereçleri gibi estetik ön planda olan ürünlerde de sıvama teknolojisi tercih edilmektedir. Bunun en önemli sebeplerinden biri, CNC sıvama makinelerinin pürüzsüz yüzeyler, düzgün eğriler ve simetrik formlar üretebilme yeteneğidir. Geleneksel yöntemlerde bu seviyede bir hassasiyet sağlamak zor ve maliyetlidir.

Teknolojinin gelişmesiyle birlikte, CNC sıvama makinelerinde otomasyonun yanı sıra sensör tabanlı adaptif kontrol sistemleri kullanılmaya başlanmıştır. Bu sistemler, işlem sırasında metalin akışını ve deformasyon direncini gerçek zamanlı olarak analiz eder ve basınç ile hız parametrelerini otomatik olarak optimize eder. Böylece malzemenin incelme riski azaltılır, kalıp ömrü uzar ve üretim süresi kısalır. Bu özellik özellikle pahalı metallerin işlendiği üretimlerde hem maliyet avantajı hem de kalite güvencesi sağlar.

CNC metal sıvama makineleri, iş güvenliği açısından da önemli gelişmeler sunar. Kapalı kabin sistemleri, acil durdurma butonları, otomatik koruma sensörleri ve operatörün çalışma alanına girmesini engelleyen ışık bariyerleri ile donatılmıştır. Bu sayede yüksek hızda dönen parçalar veya yüksek basınçla çalışan sistemler sırasında oluşabilecek iş kazalarının önüne geçilir. Ayrıca, ergonomik kontrol panelleri ve dokunmatik ekran arayüzleri sayesinde operatörler makineyi kolayca yönetebilir, işlem parametrelerini hızlıca değiştirebilir ve arıza durumlarında anlık müdahalede bulunabilir.

Üretim sürecinde kaliteyi etkileyen bir diğer unsur, kullanılan kalıpların tasarımı ve bakımıdır. CNC sıvama makinelerinde kullanılan kalıplar, genellikle yüksek dayanımlı çelik veya özel alaşımlardan üretilir ve yüzeyleri yüksek hassasiyetle işlenir. Kalıp yüzeyinde meydana gelebilecek en ufak deformasyon, üretilen parçanın formunda hataya yol açabilir. Bu nedenle, modern üretim hatlarında kalıplar belirli periyotlarla kontrol edilir, yüzey parlatma ve kaplama işlemleri uygulanır.

Enerji verimliliği, günümüzde her üretim tesisinde önemli bir kriter haline gelmiştir ve CNC metal sıvama makineleri de bu alanda önemli avantajlar sunar. Servo motorlu sistemler, yalnızca ihtiyaç duyulan anda güç tüketerek gereksiz enerji harcamasını önler. Ayrıca, modern yazılım algoritmaları sayesinde, işlem sırasında en kısa hareket yolları ve optimum hız profilleri belirlenerek üretim süresi kısaltılır. Bu, hem enerji tüketimini hem de makine bileşenlerindeki aşınmayı azaltır.

Uzun vadeli yatırım açısından bakıldığında, CNC metal sıvama makineleri yüksek ilk alım maliyetine sahip olsa da sağladığı üretim hızı, kalite standardı, malzeme tasarrufu ve esnek üretim kabiliyeti sayesinde kendini kısa sürede amorti eder. Üstelik, farklı sektörlerdeki talep çeşitliliği, bu makinelerin ikinci el pazarında da değerini korumasına imkân tanır.

CNC metal sıvama makinelerinin geleceği, endüstri 4.0 ve dijital dönüşüm süreçleriyle şekillenmektedir. Yapay zekâ ve makine öğrenimi algoritmaları, bu makinelerdeki üretim süreçlerini optimize etmek için giderek daha fazla kullanılmaktadır. Akıllı sensörler ve veri toplama sistemleri, makinelerin çalışma performansını gerçek zamanlı olarak analiz ederken, yapay zekâ destekli kontrol sistemleri, üretim parametrelerini otomatik olarak ayarlayarak maksimum verimlilik ve kaliteyi sağlar. Bu sayede hem arıza tahmini yapılabilir hem de bakım planlamaları önceden belirlenerek üretim kesintileri minimize edilir.

Gelecekte CNC metal sıvama makinelerinde robotik entegrasyonun artması beklenmektedir. Otomatik yükleme ve boşaltma robotları, üretim hattının tamamen kesintisiz ve insan müdahalesi olmadan çalışmasını mümkün kılar. Bu da iş güvenliğini artırırken, üretim hızını ve tutarlılığını yükseltir. Ayrıca, artırılmış gerçeklik (AR) ve sanal gerçeklik (VR) teknolojileri sayesinde operatörlerin makine üzerindeki müdahaleleri simülasyon ortamlarında test edebilmesi, eğitim süreçlerini daha etkili hale getirecektir.

Malzeme bilimindeki gelişmelerle birlikte, CNC sıvama makineleri artık daha yüksek mukavemetli ve hafif alaşımların işlenmesine uyum sağlayacak şekilde geliştirilmektedir. Kompozit malzemelerle birlikte metal sıvama tekniklerinin kombinasyonu, daha karmaşık ve fonksiyonel parçaların üretilmesine olanak verir. Bu durum özellikle havacılık ve otomotiv sektörlerinde yakıt verimliliğini artıran hafif yapılar için kritik öneme sahiptir.

Enerji verimliliği ve çevresel sürdürülebilirlik konuları, CNC metal sıvama teknolojilerinde inovasyonun odak noktalarından biri olmaya devam edecektir. Geri dönüştürülebilir malzemelerin kullanımı, atık yönetimi ve proses optimizasyonu, üretim tesislerinin karbon ayak izini azaltmak için entegre edilen stratejilerdir. Bu kapsamda, sıvama makinelerinin enerji tüketimi daha da düşürülerek, yenilenebilir enerji kaynaklarıyla uyumlu hale getirilmesi beklenmektedir.

Sonuç olarak, CNC metal sıvama makineleri, gelişen teknoloji ve endüstri talepleri doğrultusunda sürekli evrilmekte, daha akıllı, daha esnek ve daha sürdürülebilir üretim çözümleri sunmaktadır. Bu makineler, metal şekillendirme alanında hem kaliteyi artırırken hem de üretim maliyetlerini düşürerek modern endüstrilerin vazgeçilmez araçları olmaya devam edecektir. Yeni nesil CNC sıvama teknolojileri, dijitalleşme ve otomasyon ile birleşerek, geleceğin üretim süreçlerinde kritik bir rol oynayacak ve endüstriyel rekabet gücünü önemli ölçüde artıracaktır.

CNC Metal Sıvama Makinesi

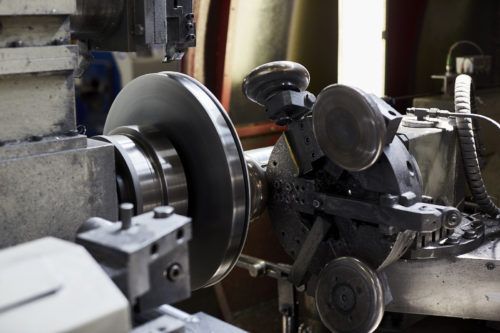

CNC Metal Sıvama Makinesi, genellikle bir torna tezgahına benzer şekilde çalışır. İş parçası, bir mandrel veya kalıp üzerine yerleştirilir ve yüksek hızda döndürülür. Bir veya birden fazla takım, iş parçasına baskı uygulayarak istenen şekli verir. CNC kontrolü sayesinde, takım hareketleri önceden programlanmış bir dizi komutla otomatik olarak gerçekleştirilir. Bu süreç şu adımlardan oluşur:

- Hazırlık: Metal levha veya tüp, kalıp üzerine yerleştirilir.

- Dönme: İş parçası yüksek hızda döndürülür.

- Şekillendirme: CNC kontrollü takım, iş parçasına baskı uygulayarak istenen şekli verir.

- Bitirme: Şekillendirilmiş parça, son kontrollerden geçirilir ve işlenmiş olarak makineden çıkarılır.

Bileşenler

CNC Metal Sıvama Makinesi, çeşitli bileşenlerden oluşur:

- Mandrel/Kalıp: Metalin üzerine şekillendirileceği kalıp.

- İş Parçası Tutucu: Metal levhayı veya tüpü sabit tutan kısım.

- Takım Taşıyıcı: Şekillendirme takımlarını taşıyan ve hareket ettiren kısım.

- CNC Kontrol Ünitesi: Makinenin hareketlerini programlayan ve kontrol eden bilgisayar sistemi.

- Tahrik Motorları: Döner hareketi sağlayan motorlar.

- Hidrolik/Pnömatik Sistemler: Takımın iş parçasına baskı uygulamasını sağlayan sistemler.

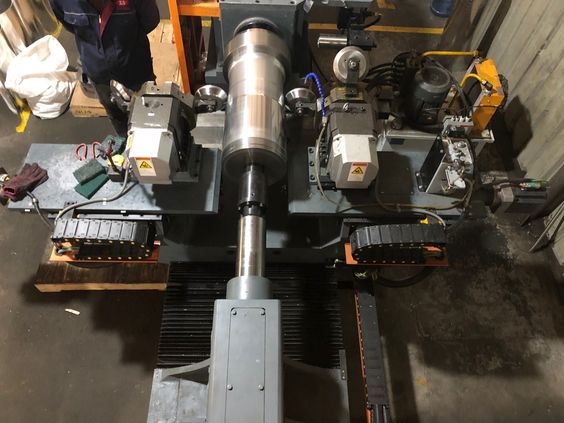

Ana Gövde (Şasi), CNC metal sıvama makinesinin temel yapısını oluşturan en kritik bileşendir. Genellikle yüksek dayanımlı dökme demir veya çelik malzemeden imal edilir. Bu malzemeler, makinenin çalışma sırasında oluşan titreşimleri ve mekanik yükleri absorbe ederek stabilite sağlar.

Ana gövde, makinenin tüm hareketli ve sabit parçalarını üzerinde taşıdığı için mekanik rijitliği çok yüksektir. Rijit olmayan veya esneyen bir gövde, sıvama işlemi sırasında titreşim ve deformasyonlara yol açarak iş parçasında ölçü sapmalarına ve kalite düşüşüne sebep olur. Bu yüzden gövde tasarımı, üretim kalitesinin korunması açısından hayati öneme sahiptir.

Gövde üzerinde, döner tabla, sıvama kafası, motorlar ve kontrol sistemleri gibi bileşenlerin montajı yapılır. Tasarım aşamasında, operatörün erişimini kolaylaştıracak şekilde ergonomik düzenlemeler ve bakım kolaylığı da göz önünde bulundurulur. Ayrıca gövdenin ağırlığı, makinenin sabit kalması ve titreşimin minimize edilmesi açısından optimize edilir.

Bazı gelişmiş CNC sıvama makinelerinde, gövde parçaları modüler olarak tasarlanabilir; böylece bakım veya parça değiştirme işlemleri daha hızlı ve kolay yapılabilir. Bunun yanında, yüzey kaplamaları ve özel boya işlemleri ile gövdenin korozyona karşı dayanıklılığı artırılır.

Özetle, ana gövde makinenin performansını doğrudan etkileyen, yüksek dayanıklılık ve stabilite gerektiren kritik bir bileşendir ve kaliteli bir CNC metal sıvama makinesinin olmazsa olmaz temel unsurudur.

Döner Tabla (Plaka), CNC metal sıvama makinesinde iş parçasının yerleştirildiği ve işlem boyunca döndürüldüğü ana bileşendir. Bu tabla, sıvama işleminin temel hareketini sağlar çünkü metal levha ya da disk, kalıp ile temas halindeyken sürekli dönerek şekil alır. Döner tablanın dönüş hızı, torku ve yönü CNC kontrol sistemi tarafından milisaniye hassasiyetinde ayarlanabilir.

Genellikle yüksek mukavemetli çelikten veya özel alaşımlı malzemelerden üretilir ve yüzeyi iş parçasını sıkıca tutacak şekilde işlenir. Bazı modellerde tabla üzerine özel kelepçeler, mandrenler veya vakum sistemleri eklenerek parçanın işlem sırasında kayması engellenir. Bu sabitleme, özellikle yüksek hızda sıvama sırasında oluşabilecek merkezkaç kuvvetlerinin iş parçasını yerinden oynatmasını önlemek açısından kritiktir.

Döner tablanın rulman sistemleri, yüksek devirlerde bile titreşimsiz ve sessiz çalışmayı sağlayacak şekilde tasarlanır. Gelişmiş CNC sıvama makinelerinde bu rulmanlar bakım gereksinimini azaltan yağlama sistemleri ile desteklenir. Ayrıca servo motor veya hidrolik tahrik sistemleri kullanılarak tabla dönüşü yüksek hassasiyetle kontrol edilir.

Bazı makinelerde, döner tablanın hız profili işlem sırasında değiştirilebilir. Örneğin başlangıçta düşük hızla döndürülüp, metalin kalıba oturması sağlanır; ardından hız artırılarak sıvama işlemi tamamlanır. Bu özellik, malzeme deformasyonunu kontrol altına alırken yüzey kalitesini de iyileştirir.

İyi tasarlanmış bir döner tabla, CNC metal sıvama makinesinin hassasiyetini, üretim hızını ve parça kalitesini doğrudan etkiler. Bu nedenle üretici firmalar, bu bileşende hem mekanik dayanıklılığa hem de hareket kontrol hassasiyetine büyük önem verir.

Sıvama Kafası, CNC metal sıvama makinesinde metal levhayı veya diski kalıba doğru bastırarak şekillendiren ana işlem bileşenidir. Bu kısım, sıvama işleminin en kritik temas noktasını oluşturur çünkü metalin form almasını sağlayan baskı kuvveti ve yönlendirme hareketleri doğrudan sıvama kafası aracılığıyla iletilir.

Sıvama kafası genellikle yüksek mukavemetli, aşınmaya karşı dirençli çelik veya tungsten karbür gibi malzemelerden üretilir. Bu malzemeler, sürekli sürtünme ve basınç altında çalıştığı için yüksek yüzey sertliğine ve uzun kullanım ömrüne sahiptir. Kafanın ucu genellikle yuvarlatılmış veya konik bir forma sahiptir; bu şekil, metalin kalıp yüzeyine pürüzsüz bir şekilde yayılmasını sağlar ve malzemenin yırtılma riskini azaltır.

Hareketi sağlayan sistem, CNC kontrol ünitesi tarafından yönetilen servo motorlar, hidrolik pistonlar veya pnömatik aktüatörlerden oluşabilir. Bu sayede sıvama kafasının basınç miktarı, ilerleme hızı ve hareket açısı işlem sırasında dinamik olarak ayarlanabilir. Bazı ileri seviye makinelerde sıvama kafası, farklı geometri ve yüzey yapısına sahip uçlarla hızlı şekilde değiştirilebilir.

Sıvama kafası, yalnızca baskı uygulamakla kalmaz; aynı zamanda metalin kalıp üzerinde akış yönünü ve gerilme dağılımını da kontrol eder. İyi tasarlanmış bir kafanın yüzey pürüzlülüğü ve formu, üretilen parçanın yüzey kalitesini doğrudan etkiler. Bu nedenle imalattan önce hassas taşlama ve parlatma işlemleri uygulanır.

Bazı modern CNC metal sıvama makinelerinde sıvama kafasında entegre sensörler bulunur. Bu sensörler basınç, sıcaklık ve pozisyon bilgilerini sürekli olarak kontrol sistemine ileterek, işlemin gerçek zamanlı optimizasyonunu mümkün kılar. Böylece hem kalıp ömrü uzar hem de üretim kalitesi en yüksek seviyede tutulur.

Kalıplar, CNC metal sıvama makinesinde metal levha veya diskin istenilen nihai formunu almasını sağlayan, işlem sırasında metalin üzerine şekillendiği ve yönlendirildiği kritik bileşenlerdir. Kalıp, sıvama işleminin temel referans noktasıdır; metal, döner tabla üzerinde sabitlenip yüksek basınçla sıvama kafası tarafından bu kalıp yüzeyine doğru bastırılır ve kalıbın geometrisine birebir uyar.

Kalıplar genellikle yüksek mukavemetli çelik, paslanmaz çelik veya özel sert alaşımlardan üretilir. İşlem sırasında sürekli sürtünmeye ve yüksek basınca maruz kaldıkları için yüzey sertlikleri artırılır, ayrıca aşınma direncini yükseltmek amacıyla ısıl işlem, sert krom kaplama veya nitrasyon gibi yüzey iyileştirme yöntemleri uygulanır. Kalıbın yüzey pürüzsüzlüğü, üretilen parçanın nihai yüzey kalitesini doğrudan etkilediğinden, imalat sonrası hassas taşlama ve parlatma işlemleri yapılır.

Kalıp tasarımı, üretilecek parçanın boyutları, şekli, malzemesi ve kullanım amacına göre belirlenir. Konik, silindirik, kubbe formunda veya özel geometrili kalıplar üretilebilir. Bazı durumlarda, tek parçalı kalıplar yerine, modüler veya değiştirilebilir segmentlere sahip kalıplar kullanılır; bu sayede farklı parça tipleri için aynı gövde üzerinde kolayca kalıp değişimi yapılabilir.

CNC metal sıvama makinelerinde kullanılan kalıplar, hassas merkezleme sistemleri ile döner tablaya bağlanır. Bu, işlem sırasında en ufak bir eksen kaçıklığının bile önüne geçerek ölçüsel doğruluğu korur. Gelişmiş sistemlerde kalıp üzerinde sıcaklık sensörleri ve aşınma göstergeleri bulunarak bakım zamanının önceden belirlenmesine yardımcı olunur.

Dayanıklılığı, yüzey kalitesi ve doğru tasarımıyla kalıplar, sıvama sürecinin başarısında doğrudan belirleyici olan unsurlardan biridir. Yüksek kaliteli bir kalıp, hem üretim verimliliğini artırır hem de seri üretimde tutarlı kalite sağlar.

Hareket Kontrol Sistemleri, CNC metal sıvama makinelerinin en kritik teknolojik altyapılarından biridir ve makinenin tüm dinamik hareketlerinin hassasiyetle yönetilmesini sağlar. Bu sistem, döner tablanın dönüşünü, sıvama kafasının ilerleme hızını, baskı kuvvetini, açısal hareketlerini ve gerektiğinde çok eksenli koordinasyonunu kontrol eder.

Genellikle üç ana bileşenden oluşur: servo motorlar, hidrolik/pnömatik aktüatörler ve CNC kontrol ünitesi. Servo motorlar, yüksek hassasiyetli konumlandırma ve hız kontrolü sağlar; bu sayede sıvama kafası veya döner tabla, milimetrik doğrulukla istenilen noktaya hareket eder. Hidrolik sistemler ise yüksek kuvvet gerektiren işlemlerde devreye girerek sıvama kafasının metale uyguladığı basıncı sağlar. Pnömatik sistemler, daha hızlı ancak düşük kuvvet gerektiren yardımcı hareketler için kullanılır.

Hareket kontrol sistemleri, CNC yazılımı ile entegre çalışır. Programlanan işlem adımları doğrultusunda motorlara ve aktüatörlere anlık komutlar gönderilir. Bu komutlar, yalnızca konum ve hız bilgisiyle sınırlı kalmaz; aynı zamanda ivme, yavaşlama, baskı kuvveti ve işlem sırasındaki düzeltmeler gibi parametreleri de içerir. Böylece her işlem döngüsünde tekrarlanabilir kalite elde edilir.

Modern CNC sıvama makinelerinde hareket kontrol sistemleri, geri besleme sensörleri ile desteklenir. Enkoderler, lineer cetveller ve basınç sensörleri, makinenin anlık konumunu ve uyguladığı kuvveti sürekli olarak ölçerek kontrol ünitesine iletir. Sistem, bu verileri kullanarak olası sapmaları düzeltir ve işlem sırasında optimum parametreleri korur.

Hareket kontrol sisteminin kalitesi, makinenin üretim hassasiyetini, hızını ve parça yüzey kalitesini doğrudan etkiler. Zayıf bir kontrol sistemi, titreşim, ölçü sapması ve yüzey hatalarına yol açabilir. Bu nedenle, yüksek segment CNC metal sıvama makinelerinde ileri düzey servo sürücüler, adaptif kontrol algoritmaları ve titreşim önleyici hareket planlama yazılımları standart olarak yer alır.

Kontrol Paneli ve Arayüz, CNC metal sıvama makinesinin operatör ile iletişim kurduğu, makinenin programlandığı, işlem parametrelerinin girildiği ve üretim sürecinin izlendiği merkezi birimdir. Kullanıcı dostu olması, operatör verimliliği ve üretim kalitesi açısından büyük önem taşır.

Günümüzde kontrol panelleri genellikle dokunmatik ekran teknolojisi ile donatılmıştır. Bu ekranlar, grafik tabanlı arayüzler sayesinde karmaşık programların kolayca oluşturulmasına ve düzenlenmesine olanak verir. Operatör, makine hareketlerini, hız, basınç, sıcaklık gibi kritik parametreleri gerçek zamanlı olarak takip edebilir.

CNC kontrol yazılımı, CAD/CAM verilerinin doğrudan makineye aktarılmasını sağlar. Böylece tasarım aşamasında oluşturulan parça modelleri, otomatik olarak işleme çevrilir ve manuel programlama ihtiyacı azalır. Arayüz üzerinden işlem sırasında parametrelerde değişiklik yapmak da mümkündür; bu da hızlı ayarlamalarla üretim esnekliği sunar.

Ayrıca kontrol panelinde, alarm sistemleri, hata bildirimleri ve bakım takvimleri gibi fonksiyonlar bulunur. Bu özellikler, olası arızaların önceden tespit edilmesini, operatörün hızlı müdahalesini ve makinenin kesintisiz çalışmasını destekler.

Bazı gelişmiş CNC metal sıvama makinelerinde, kontrol paneli uzaktan erişim ve yönetim imkanları sunar. Bu sayede teknik destek ekipleri, makineleri fabrika dışından izleyip gerektiğinde müdahale edebilir veya yazılım güncellemeleri yapabilir.

Özetle, kontrol paneli ve arayüz, CNC metal sıvama makinesinin verimli, güvenli ve esnek çalışmasının temel anahtarlarından biridir ve teknolojik gelişmelerle birlikte sürekli olarak daha kullanıcı dostu ve fonksiyonel hale gelmektedir.

Malzeme Besleme ve Boşaltma Ünitesi, CNC metal sıvama makinelerinin otomatik üretim hattındaki iş akışını sağlayan önemli bileşenlerdendir. Bu sistemler, iş parçalarının makineye hızlı, doğru ve güvenli bir şekilde girişini ve işlem tamamlandıktan sonra çıkışını sağlar.

Malzeme besleme ünitesi genellikle robotik kollar, konveyör bantları veya otomatik yükleme sistemlerinden oluşur. Bu sayede operatör müdahalesi minimuma iner ve üretim hattı kesintisiz şekilde çalışabilir. Otomatik besleme, özellikle yüksek hacimli seri üretimlerde hem zaman kazandırır hem de iş güvenliğini artırır.

Boşaltma ünitesi ise işlenmiş parçaların makineden sorunsuzca alınmasını sağlar. Bu birim de robotik kollar veya taşınabilir sepetler gibi taşıma sistemlerinden oluşabilir. Parçaların doğru şekilde yönlendirilmesi, son işlemlere veya paketlemeye hızlı aktarımı için önemlidir.

Modern CNC sıvama makinelerinde besleme ve boşaltma sistemleri, üretim programı ile senkronize çalışır. Bu entegrasyon sayesinde malzeme hareketleri tam zamanında gerçekleştirilir, beklemeler ve darboğazlar önlenir. Ayrıca, bazı sistemlerde parçaların doğru pozisyonda yerleştirildiğini doğrulayan optik veya lazer sensörler bulunur.

Sonuç olarak, malzeme besleme ve boşaltma ünitesi, CNC metal sıvama makinelerinin verimli, hızlı ve güvenli üretim yapmasını sağlayan otomasyonun temel taşlarından biridir.

Sensörler ve İzleme Sistemleri, CNC metal sıvama makinelerinin işlem kalitesini ve makine performansını artırmak amacıyla kullanılan elektronik bileşenlerdir. Bu sistemler, üretim sürecinde kritik parametreleri gerçek zamanlı olarak ölçer, izler ve kontrol ünitesine aktarır.

Başlıca sensör tipleri arasında pozisyon sensörleri (enkoderler, lineer cetveller), basınç sensörleri, sıcaklık sensörleri, titreşim sensörleri ve optik sensörler yer alır. Pozisyon sensörleri, sıvama kafası ve döner tablanın hassas hareketlerini takip ederken, basınç sensörleri metal üzerinde uygulanan kuvvetin doğru seviyede kalmasını sağlar. Sıcaklık sensörleri ise kalıp ve makine parçalarının aşırı ısınmasını önlemek için kullanılır.

İzleme sistemleri, bu sensörlerden gelen verileri toplayıp analiz ederek işlem esnasında olası sapmaları tespit eder. CNC kontrol ünitesi, bu veriler ışığında anlık ayarlamalar yapabilir veya operatöre uyarı verir. Böylece kalite standartları korunur, hurda oranı azalır ve makine arızaları önceden belirlenerek bakım planlaması yapılabilir.

Gelişmiş sistemlerde, sensör verileri bulut tabanlı veri analitiği platformlarına gönderilir. Bu sayede üretim süreçleri daha kapsamlı analiz edilir, performans iyileştirme ve öngörücü bakım uygulamaları mümkün olur.

Özetle, sensörler ve izleme sistemleri, CNC metal sıvama makinelerinin akıllı, verimli ve güvenilir çalışmasını sağlayan temel bileşenlerdir ve endüstriyel otomasyonun vazgeçilmez unsurlarıdır.

Soğutma ve Yağlama Sistemi, CNC metal sıvama makinelerinde hem makine bileşenlerinin hem de iş parçasının performansını ve dayanıklılığını artırmak için kritik bir rol oynar. Sıvama işlemi sırasında oluşan yüksek sürtünme ve basınç nedeniyle, kalıp ve sıvama kafası gibi hareketli parçalar aşırı ısınabilir ve aşınmaya maruz kalabilir. Bu nedenle, etkili bir soğutma ve yağlama sistemi olmazsa olmazdır.

Soğutma sistemi, genellikle kalıpların ve makine parçalarının sıcaklığını dengelemek amacıyla su veya özel soğutma sıvıları kullanır. Bu sıvılar, borular ve nozüller aracılığıyla hedef bölgelere yönlendirilir ve ısı transferi sağlanır. Böylece malzemenin ve kalıbın deformasyon riski azalır, işlem kalitesi yükselir.

Yağlama sistemi ise sürtünmeyi azaltarak makine parçalarının ömrünü uzatır ve işlem sırasında oluşabilecek aşınmayı önler. Yağlama için genellikle özel sentetik yağlar veya yağ bazlı soğutucular tercih edilir. Otomatik yağlama üniteleri, belirli aralıklarla veya sensör sinyallerine bağlı olarak yağlama yapar, böylece bakım gereksinimleri azalır.

Modern CNC sıvama makinelerinde, soğutma ve yağlama sistemleri sensörler ve kontrol üniteleri ile entegre edilmiştir. Bu sayede sıcaklık ve yağlama seviyeleri gerçek zamanlı izlenir, gerektiğinde otomatik müdahale sağlanır. Enerji verimliliği açısından da optimize edilen bu sistemler, üretim sürecinde kesintisiz ve güvenli çalışma sağlar.

Sonuç olarak, soğutma ve yağlama sistemi, CNC metal sıvama makinelerinin yüksek performans ve uzun ömürlü çalışmasının temel unsurlarından biridir ve kaliteli üretim için vazgeçilmezdir.

Güç Ünitesi, CNC metal sıvama makinelerinin çalışması için gerekli enerjiyi sağlayan ve hareket mekanizmalarını tahrik eden temel bileşendir. Bu ünite, makinenin hidrolik, elektrik ve mekanik sistemlerini besler ve işlem sırasında gereken kuvvetin kontrollü şekilde uygulanmasını mümkün kılar.

Güç ünitesi genellikle elektrik motorları tarafından tahrik edilen hidrolik pompalar, servo motor sürücüleri ve elektriksel güç kaynaklarından oluşur. Hidrolik pompalar, sıvama kafasının metal üzerine uyguladığı yüksek basıncı üretirken; servo motorlar, tabla ve diğer hareketli parçaların hassas konumlandırılmasını sağlar.

Modern CNC metal sıvama makinelerinde güç ünitesi, enerji verimliliği ve performans optimizasyonu için gelişmiş kontrol sistemleriyle donatılmıştır. Örneğin, değişken hız kontrolü sayesinde sadece ihtiyaç duyulan miktarda enerji tüketilir ve ani güç dalgalanmalarının önüne geçilir.

Güç ünitesinin güvenilirliği, makinenin çalışma süresini ve üretim verimliliğini doğrudan etkiler. Bu nedenle, yüksek kaliteli bileşenlerin seçimi, düzenli bakım ve sistematik kontroller büyük önem taşır. Ayrıca, güç ünitesinin sessiz ve stabil çalışması operatör konforu açısından da avantaj sağlar.

Özetle, güç ünitesi, CNC metal sıvama makinesinin operasyonunu mümkün kılan kalp görevindedir ve makinenin performans, hassasiyet ve dayanıklılığında kritik rol oynar.

Avantajları

CNC Metal Sıvama Makineleri, geleneksel yöntemlere göre birçok avantaj sunar:

- Yüksek Hassasiyet: CNC kontrolü sayesinde milimetrik hassasiyetle üretim yapılabilir.

- Tekrarlanabilirlik: Aynı parçanın defalarca, aynı kalitede üretilmesi mümkündür.

- Esneklik: Farklı programlar yüklenerek çeşitli parça tipleri üretilebilir.

- Verimlilik: Otomatik ve hızlı üretim süreçleri, zaman ve maliyet tasarrufu sağlar.

- Kalite: Düşük hata oranı ve yüksek yüzey kalitesi elde edilir.

Kullanım Alanları

CNC Metal Sıvama Makineleri, birçok endüstride yaygın olarak kullanılır:

- Otomotiv Sanayi: Egzoz boruları, jantlar, motor parçaları.

- Havacılık ve Uzay Sanayi: Yakıt tankları, motor bileşenleri, gövde parçaları.

- Beyaz Eşya: Çamaşır makinesi tamburları, fırın parçaları.

- Aydınlatma: Reflektörler, lamba tutucuları.

- Savunma Sanayi: Mühimmat kapları, radar parçaları.

CNC metal sıvama makinelerinin kullanım alanları oldukça geniştir ve hem endüstriyel üretimde hem de özel imalat projelerinde kritik rol oynar. Temel olarak, bu makineler ince veya kalın metal levhaları dönel bir hareket eşliğinde kalıba şekillendirerek konik, silindirik veya küresel yüzeyli parçalar üretir. Yüksek hassasiyet, tekrarlanabilirlik ve esnek üretim kabiliyeti sayesinde çok farklı sektörlerde tercih edilir.

En yaygın kullanım alanlarından biri havacılık ve uzay sanayisidir. Uçak gövdeleri, motor muhafazaları, radar kubbeleri, yakıt tankları ve roket burun konileri gibi aerodinamik hassasiyeti yüksek parçalar, CNC sıvama teknolojisi ile şekillendirilir. Bu sayede hem ağırlık azaltılır hem de parça mukavemeti artırılır.

Otomotiv sektörü de CNC metal sıvama makinelerinin önemli kullanıcılarından biridir. Far reflektörleri, jant parçaları, egzoz konileri, direksiyon bileşenleri, yedek lastik kapakları ve özel tasarım karoser parçaları bu teknolojiyle yüksek hızda üretilebilir. CNC kontrolü sayesinde seri üretimde bile tutarlılık korunur.

Aydınlatma ve dekorasyon endüstrisinde, lambader gövdeleri, abajur kasaları, reflektör kapakları, süs amaçlı metal objeler ve mimari detay parçaları sıvama yöntemiyle estetik, hatasız ve pürüzsüz yüzeyli olarak üretilebilir.

Enerji ve endüstriyel ekipman üretiminde ise rüzgar türbini burun kapakları, endüstriyel fan gövdeleri, kompresör muhafazaları, kazan parçaları ve basınçlı kap bileşenleri bu makinelerle şekillendirilir. Ayrıca mutfak ekipmanları üretiminde tencere, tava, endüstriyel kazan ve davlumbaz gibi parçaların imalatında da kullanılır.

Sonuç olarak, CNC metal sıvama makineleri; havacılıktan otomotive, dekorasyondan enerji sektörüne kadar uzanan çok geniş bir yelpazede, hem yüksek hassasiyet hem de düşük üretim maliyeti avantajı sunarak modern imalatın vazgeçilmez araçları arasında yer almaktadır.

CNC metal sıvama makineleri, üretim sektöründe çok geniş bir uygulama alanına sahiptir ve bu nedenle farklı sektörlerin özel ihtiyaçlarına göre uyarlanabilir. Bu makineler, metal levhaları yüksek hızda döndürerek kalıp üzerine bastırmak suretiyle şekillendirme yapar ve bu yöntem hem yüksek hassasiyet hem de düşük fire oranı sağlar. Havacılık ve uzay endüstrisi, CNC metal sıvama makinelerinin en ileri düzeyde kullanıldığı alanlardan biridir. Uçak motor parçaları, radar kubbeleri, yakıt tankları ve roket burun konileri gibi aerodinamik hassasiyeti kritik parçalar, bu teknoloji sayesinde hem hafif hem de dayanıklı şekilde üretilebilir. Bu makineler, milimetrik toleranslara sahip parçaların seri üretiminde tutarlılık sağladığı için özellikle tercih edilir.

Otomotiv sektörü de bu teknolojiden yoğun şekilde faydalanır; far reflektörleri, jant bileşenleri, egzoz sistemi parçaları ve dekoratif kaplama unsurları CNC sıvama yöntemiyle şekillendirilir. Bu sayede hem estetik hem de yapısal dayanıklılık sağlanır. Aydınlatma sanayisinde ise reflektör kapakları, abajur kasaları, lambader gövdeleri ve özel tasarım metal dekoratif objeler pürüzsüz yüzey kalitesiyle üretilebilir. Endüstriyel ekipman ve enerji sektörlerinde, rüzgar türbini burun kapakları, endüstriyel fan gövdeleri, basınçlı kap parçaları, kazan bileşenleri ve kompresör muhafazaları sıvama yöntemi ile imal edilir.

Ayrıca mutfak ekipmanları üretiminde de geniş yer tutar; tencere, tava, endüstriyel kazan ve davlumbaz gibi ürünler seri ve hatasız şekilde üretilebilir. CNC kontrolü sayesinde, aynı parçadan yüzlerce veya binlerce adet üretilirken bile boyutsal hassasiyet korunur ve istenen geometrik özellikler tekrarlanabilir. Bu makinelerin sunduğu hız, kalite, düşük malzeme israfı ve yüksek esneklik, onları modern imalatın vazgeçilmez bir parçası haline getirmiştir. Üstelik kalıp değişim sürelerinin kısa olması, farklı ürün tipleri arasında hızlı geçiş yapılabilmesini sağlayarak üretim verimliliğini artırır. Bu nedenle CNC metal sıvama teknolojisi, günümüz rekabetçi üretim dünyasında hem küçük ölçekli atölyeler hem de büyük sanayi tesisleri için kritik bir yatırım olarak değerlendirilmektedir.

CNC metal sıvama makinelerinin sunduğu avantajlar, özellikle ürün geliştirme ve prototip üretim süreçlerinde de öne çıkar. Geleneksel yöntemlerle karmaşık geometriler oluşturmak zor ve maliyetliyken, CNC sıvama sayesinde tasarım aşamasında bilgisayar destekli üretim (CAD/CAM) programlarıyla hazırlanan modeller doğrudan makineye aktarılır. Bu da prototiplerin hızlı ve düşük maliyetle üretilmesini sağlar. Tasarım değişiklikleri kolaylıkla uygulanabilir, seri üretime geçmeden önce ürün performansı detaylı şekilde test edilebilir. Böylece ürün geliştirme sürecinde esneklik ve hız kazanılır.

Öte yandan, CNC metal sıvama makineleri çevresel sürdürülebilirlik açısından da önemli faydalar sunar. İşlem sırasında malzeme israfı minimum seviyededir, çünkü metal levha üzerine şekillendirme yapılır ve talaş kaldırma işlemi çok azdır veya hiç yoktur. Bu durum, hammadde tasarrufu sağlarken, üretim atıklarının da azalmasına yardımcı olur. Ayrıca modern makinelerde kullanılan enerji verimli motorlar ve sistemler, karbon ayak izinin azaltılmasına katkıda bulunur.

Üretim hattındaki otomasyon seviyesi yükseldikçe, CNC sıvama makineleri diğer endüstriyel robotlar, kalite kontrol sistemleri ve veri toplama üniteleri ile entegre olur. Bu entegrasyon, üretim süreçlerinin izlenmesini ve optimize edilmesini kolaylaştırır. Toplanan veriler sayesinde proses parametreleri analiz edilerek sürekli iyileştirmeler yapılabilir ve üretim kalitesi artırılır.

Küçük ve orta ölçekli işletmeler için bile CNC metal sıvama makineleri, çok çeşitli ürün gruplarını yüksek kalitede ve düşük maliyetle üretme imkanı sunar. Böylece pazara hızlı cevap verebilir, özelleştirilmiş ürün taleplerine yanıt verebilirler. Ayrıca, makine esnekliği sayesinde aynı hat üzerinde farklı projeler üretmek mümkün olur.

Sonuç olarak, CNC metal sıvama makineleri üretim dünyasında hem ekonomik hem teknolojik açıdan stratejik bir konuma sahiptir. Gerek yüksek hassasiyet, gerekse esnek üretim kapasitesi ile modern sanayinin taleplerini karşılayarak üretim kalitesini ve verimliliği artırmaya devam edecektir.

CNC metal sıvama makinelerinin gelişimi, teknolojik yeniliklerle paralel olarak ilerlemekte ve gelecekte daha da sofistike sistemler ortaya çıkacaktır. Özellikle yapay zekâ ve makine öğrenimi algoritmaları, üretim süreçlerinde karar destek mekanizmalarını güçlendirerek operatör müdahalesini minimize edecek ve hataları önceden tespit edecektir. Bu sayede üretim hatalarından kaynaklanan maliyetler azalırken, ürün kalitesi sürekli olarak iyileştirilecektir.

Bunun yanı sıra, nesnelerin interneti (IoT) teknolojileri ile donatılmış CNC sıvama makineleri, üretim verilerini gerçek zamanlı olarak bulut tabanlı sistemlere aktarabilecek, böylece uzaktan izleme, bakım ve optimizasyon imkanları sunacaktır. Bu bağlantılı sistemler, bakım ihtiyacını önceden tahmin ederek plansız duruş sürelerini azaltacak ve üretim sürekliliğini garanti altına alacaktır.

Ayrıca, malzeme bilimi alanındaki ilerlemeler, yeni alaşımların ve kompozit malzemelerin sıvama işlemlerinde kullanılmasına olanak tanıyacak. Bu da hafif, dayanıklı ve fonksiyonel parçaların üretimini mümkün kılarak özellikle otomotiv ve havacılık sektörlerinde büyük avantajlar sağlayacaktır.

Esnek üretim sistemleri ile entegre CNC metal sıvama makineleri, çok çeşitli ürün gamlarını aynı üretim hattında hızlıca işleyerek küçük ve orta ölçekli işletmelere rekabet avantajı sunmaya devam edecektir. Robotik otomasyon ve artırılmış gerçeklik (AR) destekli operatör eğitimleri, üretim süreçlerini daha güvenli, verimli ve kullanıcı dostu hale getirecektir.

Sonuç olarak, CNC metal sıvama makineleri geleceğin akıllı fabrikalarının temel taşlarından biri olacak ve yüksek teknoloji ile donatılmış, sürdürülebilir, esnek ve verimli üretim çözümleri sunarak endüstri standartlarını yükseltmeye devam edecektir.

CNC metal sıvama makinelerinin geleceği, endüstri 4.0 devriminin sunduğu yeniliklerle şekillenmekte ve üretim süreçlerine entegre edilen ileri teknolojiler sayesinde oldukça kapsamlı bir dönüşüm yaşanmaktadır. Yapay zekâ destekli kontrol sistemleri, makine öğrenimi algoritmaları ve büyük veri analitiği gibi teknolojiler, üretimde kalite kontrolünden proses optimizasyonuna kadar geniş bir yelpazede kullanılarak, üretim hatalarının önlenmesi, bakım maliyetlerinin düşürülmesi ve genel verimliliğin artırılması için kritik araçlar haline gelmiştir. Bu sistemler sayesinde CNC metal sıvama makineleri, sadece verilen programları uygulayan pasif araçlar olmaktan çıkıp, çevresel koşulları, malzeme özelliklerini ve geçmiş üretim verilerini analiz ederek akıllı kararlar verebilen ve kendini optimize edebilen ileri üretim ünitelerine dönüşmektedir.

Nesnelerin İnterneti (IoT) teknolojilerinin entegrasyonu, makinelerin birbirleriyle ve üretim yönetim sistemleriyle kesintisiz iletişim kurmasını mümkün kılmaktadır. Bu sayede gerçek zamanlı üretim takibi, uzaktan erişim ve kontrol, enerji tüketim optimizasyonu gibi olanaklar sağlanmaktadır. Üretim süreçlerinden toplanan veri akışları, bulut tabanlı platformlarda işlenerek kapsamlı raporlar ve tahmin modelleri oluşturulmaktadır. Öngörücü bakım sistemleri, bu verilerle desteklenerek makine arızalarının önceden tahmin edilmesini ve önleyici müdahalelerin zamanında yapılmasını sağlar. Böylece plansız duruşlar minimize edilerek üretim sürekliliği ve işletme karlılığı artırılır.

Malzeme teknolojilerindeki gelişmeler, CNC metal sıvama makinelerinin uygulama alanlarını da genişletmektedir. Artan mukavemet ve hafiflik özellikleriyle öne çıkan yeni nesil alaşımlar, titanyum ve magnezyum bazlı kompozit malzemeler, özellikle havacılık ve otomotiv sektörlerinde büyük ilgi görmekte, bu malzemelerin hassas işlenmesi için gelişmiş sıvama tekniklerine ihtiyaç duyulmaktadır. CNC makineleri, bu karmaşık ve zorlu malzemelerin hassas şekillendirilmesinde kritik bir rol üstlenerek, yüksek performanslı, dayanıklı ve estetik açıdan üstün ürünlerin seri üretimini mümkün kılar.

Robotik otomasyonun artan entegrasyonu ise CNC metal sıvama makinelerinin çalışma verimliliğini ve iş güvenliğini üst seviyeye taşır. Otomatik malzeme besleme ve boşaltma sistemleri, insan müdahalesine ihtiyaç duymadan yüksek hızda ve kesintisiz üretim yapılmasını sağlar. Aynı zamanda, artırılmış gerçeklik (AR) ve sanal gerçeklik (VR) teknolojileri, operatörlerin eğitim süreçlerini devrimsel şekilde geliştirir; karmaşık işlemler simülasyon ortamlarında güvenle deneyimlenebilir, böylece sahada hata riski minimize edilir ve uzmanlık süresi kısalır.

Enerji verimliliği ve sürdürülebilir üretim de CNC metal sıvama makinelerinin gelişiminde öncelikli alanlardır. Yeni tasarım ve kontrol stratejileri, enerji tüketimini minimuma indirirken, yenilenebilir enerji kaynaklarıyla entegrasyon da giderek yaygınlaşmaktadır. Ayrıca, üretim sürecinde ortaya çıkan metal atıklar optimize edilerek geri dönüşüm oranları artırılır ve çevresel etkiler azaltılır. Bu yönüyle CNC metal sıvama makineleri, hem ekonomik hem de ekolojik açıdan geleceğin üretim teknolojilerinin merkezinde yer alacaktır.

Son olarak, global rekabet ortamında esneklik ve özelleştirme talepleri arttıkça, CNC metal sıvama makineleri modüler ve çok amaçlı tasarımlarla farklı üretim gereksinimlerine hızla adapte olabilecek şekilde geliştirilmektedir. Küçük parti üretimler ve kişiye özel ürünler artık daha kolay ve ekonomik hale gelmekte, üretim hatları hızlıca yeniden yapılandırılabilmektedir. Bu, işletmelerin piyasa değişimlerine çabuk yanıt vermesini ve müşteri beklentilerini karşılamasını sağlar.

Tüm bu gelişmeler ışığında, CNC metal sıvama makineleri yalnızca metal şekillendirme sürecinin mekanik bir parçası olmaktan çıkarak, dijitalleşen, otomatikleşen ve sürdürülebilirliği ön planda tutan modern üretim sistemlerinin akıllı ve esnek merkezleri haline gelmektedir. Gelecekte, bu makinelerin inovasyonla iç içe geçen yapısı, endüstri standartlarını yeniden tanımlayacak ve üretim teknolojilerinde yeni çığırlar açacaktır.

CNC metal sıvama makinelerinin endüstrideki etkisi, yalnızca üretim hattındaki hız ve hassasiyet avantajlarıyla sınırlı kalmayıp, aynı zamanda ekonomik, stratejik ve teknolojik boyutlarda da kendini göstermektedir. Modern imalat dünyasında zaman, maliyet ve kalite üçgeni içerisinde rekabet edebilmek, hem yüksek üretim kapasitesine hem de esnek ve özelleştirilebilir üretim altyapısına sahip olmayı gerektirir. CNC metal sıvama makineleri bu noktada işletmelere önemli avantajlar sunar. Geleneksel yöntemlere kıyasla çok daha kısa çevrim sürelerinde, minimum fire oranıyla ve milimetrik hassasiyetle üretim yapabilmeleri, özellikle yüksek talep gören sektörlerde büyük bir fark yaratır. Bu makineler, aynı parçanın seri üretiminde istikrarlı kaliteyi sağlarken, tasarım değişikliklerine de hızla uyum gösterebilir.

Üretim süreçlerinde kullanılan yazılım altyapısının sürekli gelişmesi, CNC metal sıvama makinelerinin yeteneklerini katlayarak artırmaktadır. Gelişmiş CAD/CAM yazılımları, operatörlerin karmaşık geometrilere sahip parçaları bile kısa sürede programlamasına imkân tanır. Ayrıca, simülasyon özellikleri sayesinde üretim başlamadan önce tüm işlem adımları sanal ortamda test edilerek hatalar önceden tespit edilebilir. Bu, hem malzeme israfını hem de makine duruş sürelerini en aza indirir. Üstelik günümüzde bu yazılımlar bulut tabanlı çalışabildiği için farklı lokasyonlardaki üretim merkezleri arasında veri paylaşımı ve işbirliği kolayca sağlanır.

CNC metal sıvama makinelerinin global tedarik zincirleri üzerindeki önemi de giderek artmaktadır. Uluslararası pazarlarda rekabet edebilmek için firmalar, ürünlerini yüksek kalite standartlarında ve kısa teslim süreleriyle sunmak zorundadır. Bu makineler, düşük üretim hatası oranı ve hızlı üretim kabiliyeti sayesinde firmaların sipariş teslim performansını yükseltir, müşteri memnuniyetini artırır ve uzun vadeli iş ilişkilerinin gelişmesine katkıda bulunur. Özellikle otomotiv, havacılık, savunma sanayii ve enerji sektörleri, tedarik sürekliliği ve kalite güvence gereklilikleri nedeniyle CNC metal sıvama teknolojilerinden yoğun şekilde yararlanmaktadır.

Malzeme çeşitliliğinin artmasıyla birlikte CNC metal sıvama makineleri, farklı yoğunluk, sertlik ve esneklik özelliklerine sahip metallerin işlenebilmesi için çok yönlü donanımlara sahiptir. Paslanmaz çelik, alüminyum, titanyum gibi geleneksel malzemelerin yanı sıra, gelişmiş kompozit metaller ve özel alaşımlar da hassas şekilde şekillendirilebilmektedir. Bu durum, özellikle yüksek performans gerektiren uygulamalarda tasarımcıların sınırlarını genişletir ve daha yenilikçi ürünlerin ortaya çıkmasını sağlar.

Endüstriyel sürdürülebilirlik açısından bakıldığında, CNC metal sıvama makinelerinin enerji verimliliği ve atık yönetimi konularındaki gelişmiş çözümleri dikkat çekicidir. Gelişmiş tahrik sistemleri, servo motor teknolojileri ve enerji geri kazanım mekanizmaları sayesinde bu makineler, geleneksel yöntemlere göre çok daha düşük enerji tüketir. Ayrıca, üretim sırasında ortaya çıkan talaş ve hurda metaller geri dönüşüm süreçlerine kolayca entegre edilerek ekonomik ve çevresel kazanç elde edilir. Bu özellikler, özellikle karbon ayak izini azaltma hedefi olan işletmeler için önemli bir tercih sebebidir.

İş güvenliği boyutunda ise CNC metal sıvama makineleri, kapalı gövde yapıları, otomatik koruma sistemleri, sensör tabanlı acil durdurma mekanizmaları ve uzaktan kontrol imkânları ile operatörlerin risklerini minimize eder. Bu da üretim ortamlarının daha güvenli hale gelmesini ve iş kazalarının önlenmesini sağlar.

Sonuç olarak, CNC metal sıvama makineleri yalnızca bir üretim aracı değil; verimlilik, kalite, esneklik, sürdürülebilirlik ve güvenlik konularında işletmelere rekabet üstünlüğü kazandıran stratejik bir yatırımdır. Teknolojinin sürekli ilerlemesiyle bu makineler, daha akıllı, daha hızlı, daha çevreci ve daha uyarlanabilir hale gelerek endüstriyel üretimin merkezinde uzun yıllar boyunca önemli bir rol oynamaya devam edecektir.

CNC metal sıvama makinelerinin endüstriyel kullanımı, yalnızca seri üretim hattının hız ve doğruluğunu artırmakla kalmaz, aynı zamanda modern imalat anlayışının gerektirdiği esnekliği ve çeşitliliği de destekler. Bu makinelerin en büyük avantajlarından biri, karmaşık geometrilere sahip parçaların bile tek bir bağlama işlemi ile yüksek hassasiyetle üretilebilmesidir. Geleneksel yöntemlerde bu tür parçaların imalatı genellikle birden fazla aşama ve farklı makine kullanımı gerektirirken, CNC sıvama teknolojisi, işlem sürelerini kısaltarak hem işçilik maliyetlerini hem de hata riskini azaltır. Böylece üreticiler, daha kısa teslim süreleriyle daha fazla siparişi karşılayabilir ve rekabet gücünü artırabilir.

Bu makinelerin yüksek performanslı çalışmasını sağlayan unsurların başında, gelişmiş tahrik sistemleri ve servo motor teknolojileri gelir. Servo motorlar, milimetrik konumlandırma hassasiyeti ile takımın metal yüzey üzerinde uyguladığı kuvveti kontrol eder. Bu hassasiyet, özellikle ince cidarlı parçaların form verilmesinde büyük önem taşır, çünkü malzemenin fazla gerilmesi çatlamaya, yetersiz şekillendirilmesi ise ölçü toleranslarının bozulmasına yol açabilir. Ayrıca, modern CNC sıvama makinelerinde kullanılan lineer kılavuz sistemleri, takımın titreşimsiz ve pürüzsüz bir hareketle ilerlemesini sağlayarak yüzey kalitesini artırır.

Malzeme deformasyon mekanikleri açısından bakıldığında, sıvama işlemi, metalin plastik deformasyon bölgesinde kontrollü bir şekilde şekil değiştirmesine dayanır. Bu esnada malzeme hem eksenel hem de radyal kuvvetlere maruz kalır. CNC kontrolü sayesinde bu kuvvetler adım adım optimize edilerek, malzeme kırılmadan hedef forma ulaşır. Özellikle yüksek mukavemetli alaşımların işlenmesinde bu hassas kuvvet kontrolü, parçanın hem mekanik özelliklerini korur hem de yüzey pürüzlülüğünü minimumda tutar.

Takım tasarımı da CNC metal sıvama sürecinde kritik bir faktördür. Kullanılan kalıp ve silindirlerin geometrisi, malzemenin akış yönünü ve form alma sürecini doğrudan etkiler. Takımların malzeme yapısı genellikle yüksek sertlikte alaşımlı çeliklerden veya tungsten karbür gibi aşınma direnci yüksek bileşiklerden seçilir. Bunun nedeni, yüksek basınç ve sürtünme altında bile uzun süreli çalışma ömrü sağlayabilmeleridir. Ayrıca modern üretim anlayışında, takım yüzeylerine özel kaplamalar uygulanarak (örneğin TiN, TiAlN veya DLC kaplamalar), sürtünme katsayısı düşürülür ve ısıl yükler azaltılır. Bu da hem takım ömrünü uzatır hem de daha yüksek üretim hızlarına imkân tanır.

CNC sıvama makinelerinin üretim hatlarına entegrasyonu, otomasyon ve robotik sistemlerle desteklendiğinde çok daha verimli hale gelir. Otomatik yükleme ve boşaltma sistemleri, üretim döngülerini hızlandırırken, robotik kollar parça konumlandırma hassasiyetini artırır. Bazı gelişmiş tesislerde, sıvama makineleri doğrudan üretim hattının diğer işlemleriyle (kesme, delme, kaynak veya yüzey işleme) entegre edilerek kesintisiz bir üretim zinciri oluşturulur. Bu yaklaşım, lojistik sürelerini ve ara stoklama ihtiyacını ortadan kaldırır.

Kalite kontrol açısından CNC metal sıvama makineleri, proses sırasında sürekli ölçüm ve izleme yetenekleri ile donatılmıştır. Temassız lazer ölçüm cihazları, üretilen parçanın boyutlarını gerçek zamanlı olarak kontrol ederken, sensörler kuvvet ve sıcaklık verilerini takip eder. Bu veriler, operatör veya üretim yönetim yazılımı tarafından analiz edilerek anında düzeltici müdahaleler yapılabilir. Böylece kusurlu üretim olasılığı minimuma iner ve seri üretimde istikrar sağlanır.

Enerji verimliliği boyutunda, modern CNC sıvama makineleri akıllı güç yönetim sistemleri kullanarak yalnızca ihtiyaç duyulan anda maksimum enerji tüketir, duraksama anlarında ise düşük güç moduna geçer. Geri beslemeli tahrik sistemleri, frenleme anında oluşan enerjiyi şebekeye geri kazandırarak işletme maliyetlerini düşürür. Bu özellikler, hem çevre dostu üretimi hem de uzun vadeli enerji tasarrufunu destekler.

Bu makinelerin endüstride yarattığı stratejik değer, sadece üretim kapasitesi ve maliyet avantajı ile sınırlı değildir. Aynı zamanda yerli üretim altyapısına katkı sağlayarak dışa bağımlılığı azaltır, teknoloji transferini hızlandırır ve nitelikli iş gücünün gelişmesine ortam hazırlar. CNC sıvama teknolojisinin yaygınlaşması, özellikle yüksek katma değerli sektörlerde yerli firmaların küresel pazarda daha güçlü bir konum elde etmesine zemin hazırlar.

İstersen bunu bir sonraki adımda CNC sıvama makinelerinin bakım, kalibrasyon ve arıza önleme stratejileri kısmıyla daha da detaylandırabilirim, çünkü o kısım genelde üretim verimliliğinde belirleyici oluyor.

Teknik Özellikler

CNC Metal Sıvama Makineleri, çeşitli teknik özelliklere sahip olabilir:

- Maksimum Çap: İşlenebilecek maksimum iş parçası çapı.

- Maksimum Uzunluk: İşlenebilecek maksimum iş parçası uzunluğu.

- Dönme Hızı: İş parçasının döndürülebileceği maksimum hız (RPM).

- Takım Kuvveti: Takımların iş parçasına uygulayabileceği maksimum kuvvet.

- Kontrol Hassasiyeti: CNC kontrol ünitesinin sağladığı hassasiyet seviyesi (genellikle mikron düzeyinde).

- Motor Gücü: Tahrik motorlarının gücü (kW veya HP cinsinden).

- Boyutlar ve Ağırlık: Makinenin fiziksel boyutları ve ağırlığı.

CNC Metal Sıvama Makineleri, modern üretim teknolojisinin önemli bir parçası olup, yüksek hassasiyet ve verimlilik gerektiren birçok uygulama için ideal bir çözüm sunar. Bu makineler, otomotivden havacılığa, beyaz eşyadan savunma sanayine kadar geniş bir yelpazede kullanılmaktadır. CNC teknolojisinin getirdiği avantajlar sayesinde, karmaşık geometrik formların hızlı ve hassas bir şekilde üretilmesi mümkündür.

Çalışma Prensibi

CNC Metal Sıvama Makinesi, ileri teknolojili bir üretim ekipmanı olarak, metal parçaların hassas ve tekrarlanabilir şekilde şekillendirilmesini sağlar. Bu makinelerin çalışma prensibi, geleneksel metal şekillendirme tekniklerinden farklı olarak, yüksek hızda dönen metal parçaların CNC kontrollü takımlar tarafından istenen forma getirilmesi üzerine kuruludur. Bu süreç, detaylı adımlar halinde açıklanabilir.

CNC metal sıvama makinesi, metal levha veya disk şeklindeki ham malzemeyi yüksek hassasiyetle döndürerek ve kontrollü bir baskı kuvveti uygulayarak istenen silindirik, konik veya kompleks şekillere dönüştüren, bilgisayar kontrollü bir üretim makinesidir. Bu teknoloji, özellikle otomotiv, havacılık, savunma sanayi, beyaz eşya, aydınlatma armatürleri ve basınçlı kap üretiminde yaygın olarak kullanılır. CNC kontrol sistemi sayesinde operatör, istenen parçanın ölçülerini, formunu ve işlem sırasını önceden programlayabilir; bu sayede üretimde standart kalite, yüksek tekrarlanabilirlik ve minimum hata payı elde edilir. Sıvama işlemi sırasında metal, kalıp üzerine sıkıca bastırılarak form alır; işlem tek adımda bitirilebildiği gibi, kademeli sıvama teknikleriyle de yapılabilir. CNC metal sıvama makineleri, hidrolik veya servo motor tahrikli modellerde üretilebilir ve genellikle otomatik yükleme–boşaltma sistemleri, takım değiştirme üniteleri ve sensör destekli kalite kontrol sistemleriyle donatılır. Bu makineler sayesinde manuel sıvama yöntemine kıyasla çok daha kısa sürede, daha karmaşık geometrilere sahip, yüksek yüzey kalitesinde parçalar üretmek mümkün olur.

CNC metal sıvama makinesi, modern endüstride metal şekillendirme işlemlerinin en gelişmiş uygulamalarından biridir. Bu makine, metal levhaların veya disklerin, belirli bir kalıp veya şekil üzerine yüksek basınç uygulanarak dönüştürülmesini sağlar. CNC kontrol sistemi sayesinde işlem, bilgisayar üzerinden hassas bir şekilde yönetilir. Bu sayede istenen şekil ve ölçüler çok yüksek doğrulukla elde edilir. Sıvama işlemi, metalin kalıp yüzeyine uygun şekilde akışkan davranarak şekillenmesi prensibine dayanır. Bu, özellikle ince sacların şekillendirilmesinde ve karmaşık geometrilerin elde edilmesinde büyük avantaj sağlar.

Makinenin temel çalışma prensibi, bir metal levhanın veya disk biçimindeki malzemenin döndürülmesi ve kalıp ile preslenerek şekillendirilmesidir. Bu işlem sırasında metal, kalıp tarafından yönlendirilir ve ezilerek ya da gerilerek istenilen formu alır. CNC kontrolü, bu hareketlerin milimetrik hassasiyetle ayarlanmasını mümkün kılar. Böylece her üretim döngüsünde aynı kalite ve ölçülerde parça elde edilir. Bu, seri üretimlerde maliyetleri düşürürken, ürün kalitesini de artırır.

CNC sıvama makineleri, genellikle otomotiv sektöründe silindir gövdeleri, filtre kapakları, iç ve dış kaplamalar gibi parçaların üretiminde kullanılır. Bunun yanında beyaz eşya sektöründe, örneğin çamaşır makinesi tamburları, fırın iç kapakları gibi ürünlerin imalatında da yaygındır. Havacılık ve savunma sanayi için hassas parça üretimi yapan firmalar da bu makinelerden yararlanır. Çünkü CNC teknolojisi sayesinde karmaşık eğriler ve konik şekiller, yüksek yüzey kalitesi ve dayanıklılıkla üretilir.

Bu makineler hidrolik, pnömatik veya servo motorlu sistemlerle donatılmış olabilir. Servo motorlu modeller, daha hızlı ve esnek hareket kabiliyeti sağlarken, hidrolik sistemler ise daha yüksek kuvvet gerektiren uygulamalarda tercih edilir. CNC yazılımı, üretim sürecini otomatikleştirerek operatör hatalarını minimize eder ve verimliliği artırır. Ayrıca, otomatik takım değiştiriciler ve sensör destekli sistemler sayesinde makinenin durumu sürekli izlenir ve bakım ihtiyacı önceden belirlenebilir.

CNC metal sıvama makineleri, sadece tek tip parça üretiminde değil, küçük ve orta ölçekli seri üretimlerde de önemli avantajlar sunar. Makine programları değiştirildiğinde, farklı geometrilerde parçalar hızlıca üretilebilir. Bu esneklik, özellikle prototip üretiminde ve özel parça imalatında tercih edilmesini sağlar. Ayrıca, malzeme israfını minimuma indirerek çevresel açıdan da daha sürdürülebilir bir üretim modeli ortaya koyar.

Sonuç olarak, CNC metal sıvama makineleri, yüksek hassasiyet, hızlı üretim, esneklik ve kaliteli yüzey elde etme avantajları ile modern üretim tesislerinin vazgeçilmez bir parçası haline gelmiştir. Endüstriyel üretimde verimliliği artırırken, karmaşık ve dayanıklı metal parçaların ekonomik olarak üretilmesini mümkün kılar. Bu sayede birçok sektörde rekabet avantajı sağlayan teknoloji, metal işleme alanında sürekli gelişen yeniliklerle birlikte daha da önem kazanmaktadır.

CNC metal sıvama makinelerinin endüstride yaygın şekilde kullanılmasının en önemli nedenlerinden biri, farklı metallerle yüksek hassasiyetli çalışabilme yeteneğidir. Paslanmaz çelik, alüminyum, bakır, pirinç gibi malzemeler, doğru takım seçimi ve uygun işlem parametreleri ile kolaylıkla şekillendirilebilir. Bu çeşitlilik, makinenin farklı sektörlerde, farklı ürün tipleri için aynı hat üzerinde kullanılabilmesine imkân tanır. Ayrıca, CNC kontrol sistemi sayesinde üretim parametreleri kaydedilerek tekrar kullanılabilir, böylece aynı ürünün farklı zamanlarda yeniden üretilmesi gerektiğinde ölçü ve kalite açısından herhangi bir sapma yaşanmaz. Bu, özellikle otomotiv ve havacılık gibi standart sapmaların kabul edilemeyeceği sektörler için büyük bir avantajdır.

Günümüz CNC metal sıvama makineleri, sadece şekillendirme fonksiyonu ile sınırlı kalmayıp, entegre ölçüm ve kalite kontrol sistemleri ile de donatılmaktadır. Bu sistemler, üretilen parçanın boyutlarını, kalınlık dağılımını ve yüzey kalitesini işlem sırasında takip eder. Böylece hatalar erken aşamada tespit edilerek hurda oranı düşürülür. Otomatik malzeme besleme üniteleri, üretim süresini kısaltırken operatörün manuel müdahalesini azaltarak iş güvenliğini artırır. Ayrıca, modern modellerde enerji verimliliğini yükselten motor kontrol sistemleri ve ısı geri kazanım mekanizmaları da bulunmaktadır.

Makinenin gövdesi ve ana şasesi, yüksek dayanımlı çelikten üretilir ve titreşimi minimuma indiren rijit bir yapıya sahiptir. Bu, işlem sırasında oluşabilecek mikron düzeyindeki titreşimlerin bile parça kalitesine olumsuz etkisini önler. Sıvama kafası, baskı kolları ve kalıp sistemleri ise aşınmaya karşı yüksek dirençli alaşımlardan yapılır. Özellikle kalıp yüzeyleri, uzun ömürlü kullanım için hassas taşlama ve kaplama işlemlerinden geçirilir.

CNC metal sıvama teknolojisi, geleneksel torna ve presleme yöntemlerine kıyasla daha düşük malzeme kaybı ve daha yüksek form doğruluğu sağlar. Geleneksel yöntemlerde çok kademeli üretim gerektiren parçalar, CNC sıvama ile tek seferde veya daha az işlem adımıyla üretilebilir. Bu da hem zaman hem de enerji tasarrufu anlamına gelir. Üretim sürecinin dijitalleşmesi sayesinde, CAD/CAM yazılımlarında tasarlanan bir parça doğrudan makineye aktarılabilir ve sıvama işlemi simülasyon ile önceden test edilebilir. Bu özellik, prototip geliştirme sürecini hızlandırarak ürünlerin pazara daha kısa sürede çıkmasını sağlar.

Büyük ölçekli sanayi tesislerinde kullanılan CNC metal sıvama makineleri, modüler yapıları sayesinde farklı üretim hatlarına entegre edilebilir. Aynı makine, farklı kalıplar ve programlar yüklenerek farklı boyut ve şekillerde parçalar üretebilir. Bu esneklik, yatırım maliyetini uzun vadede düşürürken, üretim kapasitesini artırır. Ayrıca, bakım ve servis kolaylığı sağlayan tasarım özellikleri sayesinde arıza süreleri minimum seviyeye indirilir ve makinenin üretimden kopma riski azaltılır.

Bu nedenle CNC metal sıvama makineleri, yüksek üretim kalitesi, esneklik, hız ve uzun ömürlülük gibi avantajlarıyla modern üretim hatlarında stratejik bir role sahiptir. Teknolojinin gelişmesiyle birlikte bu makineler daha az enerji tüketen, daha sessiz çalışan, daha akıllı kontrol sistemlerine sahip versiyonlara evrilmekte ve endüstriyel rekabet gücünü artırmaktadır.

CNC metal sıvama makinelerinin kullanım alanları günümüzde yalnızca endüstriyel üretimle sınırlı kalmayıp, tasarım ve sanat alanlarında da kendini göstermektedir. Dekoratif aydınlatma armatürleri, mimari tasarım elemanları, sanat enstalasyonları ve özel tasarım mutfak gereçleri gibi estetik ön planda olan ürünlerde de sıvama teknolojisi tercih edilmektedir. Bunun en önemli sebeplerinden biri, CNC sıvama makinelerinin pürüzsüz yüzeyler, düzgün eğriler ve simetrik formlar üretebilme yeteneğidir. Geleneksel yöntemlerde bu seviyede bir hassasiyet sağlamak zor ve maliyetlidir.

Teknolojinin gelişmesiyle birlikte, CNC sıvama makinelerinde otomasyonun yanı sıra sensör tabanlı adaptif kontrol sistemleri kullanılmaya başlanmıştır. Bu sistemler, işlem sırasında metalin akışını ve deformasyon direncini gerçek zamanlı olarak analiz eder ve basınç ile hız parametrelerini otomatik olarak optimize eder. Böylece malzemenin incelme riski azaltılır, kalıp ömrü uzar ve üretim süresi kısalır. Bu özellik özellikle pahalı metallerin işlendiği üretimlerde hem maliyet avantajı hem de kalite güvencesi sağlar.

CNC metal sıvama makineleri, iş güvenliği açısından da önemli gelişmeler sunar. Kapalı kabin sistemleri, acil durdurma butonları, otomatik koruma sensörleri ve operatörün çalışma alanına girmesini engelleyen ışık bariyerleri ile donatılmıştır. Bu sayede yüksek hızda dönen parçalar veya yüksek basınçla çalışan sistemler sırasında oluşabilecek iş kazalarının önüne geçilir. Ayrıca, ergonomik kontrol panelleri ve dokunmatik ekran arayüzleri sayesinde operatörler makineyi kolayca yönetebilir, işlem parametrelerini hızlıca değiştirebilir ve arıza durumlarında anlık müdahalede bulunabilir.

Üretim sürecinde kaliteyi etkileyen bir diğer unsur, kullanılan kalıpların tasarımı ve bakımıdır. CNC sıvama makinelerinde kullanılan kalıplar, genellikle yüksek dayanımlı çelik veya özel alaşımlardan üretilir ve yüzeyleri yüksek hassasiyetle işlenir. Kalıp yüzeyinde meydana gelebilecek en ufak deformasyon, üretilen parçanın formunda hataya yol açabilir. Bu nedenle, modern üretim hatlarında kalıplar belirli periyotlarla kontrol edilir, yüzey parlatma ve kaplama işlemleri uygulanır.

Enerji verimliliği, günümüzde her üretim tesisinde önemli bir kriter haline gelmiştir ve CNC metal sıvama makineleri de bu alanda önemli avantajlar sunar. Servo motorlu sistemler, yalnızca ihtiyaç duyulan anda güç tüketerek gereksiz enerji harcamasını önler. Ayrıca, modern yazılım algoritmaları sayesinde, işlem sırasında en kısa hareket yolları ve optimum hız profilleri belirlenerek üretim süresi kısaltılır. Bu, hem enerji tüketimini hem de makine bileşenlerindeki aşınmayı azaltır.

Uzun vadeli yatırım açısından bakıldığında, CNC metal sıvama makineleri yüksek ilk alım maliyetine sahip olsa da sağladığı üretim hızı, kalite standardı, malzeme tasarrufu ve esnek üretim kabiliyeti sayesinde kendini kısa sürede amorti eder. Üstelik, farklı sektörlerdeki talep çeşitliliği, bu makinelerin ikinci el pazarında da değerini korumasına imkân tanır.

CNC metal sıvama makinelerinin geleceği, endüstri 4.0 ve dijital dönüşüm süreçleriyle şekillenmektedir. Yapay zekâ ve makine öğrenimi algoritmaları, bu makinelerdeki üretim süreçlerini optimize etmek için giderek daha fazla kullanılmaktadır. Akıllı sensörler ve veri toplama sistemleri, makinelerin çalışma performansını gerçek zamanlı olarak analiz ederken, yapay zekâ destekli kontrol sistemleri, üretim parametrelerini otomatik olarak ayarlayarak maksimum verimlilik ve kaliteyi sağlar. Bu sayede hem arıza tahmini yapılabilir hem de bakım planlamaları önceden belirlenerek üretim kesintileri minimize edilir.

Gelecekte CNC metal sıvama makinelerinde robotik entegrasyonun artması beklenmektedir. Otomatik yükleme ve boşaltma robotları, üretim hattının tamamen kesintisiz ve insan müdahalesi olmadan çalışmasını mümkün kılar. Bu da iş güvenliğini artırırken, üretim hızını ve tutarlılığını yükseltir. Ayrıca, artırılmış gerçeklik (AR) ve sanal gerçeklik (VR) teknolojileri sayesinde operatörlerin makine üzerindeki müdahaleleri simülasyon ortamlarında test edebilmesi, eğitim süreçlerini daha etkili hale getirecektir.

Malzeme bilimindeki gelişmelerle birlikte, CNC sıvama makineleri artık daha yüksek mukavemetli ve hafif alaşımların işlenmesine uyum sağlayacak şekilde geliştirilmektedir. Kompozit malzemelerle birlikte metal sıvama tekniklerinin kombinasyonu, daha karmaşık ve fonksiyonel parçaların üretilmesine olanak verir. Bu durum özellikle havacılık ve otomotiv sektörlerinde yakıt verimliliğini artıran hafif yapılar için kritik öneme sahiptir.

Enerji verimliliği ve çevresel sürdürülebilirlik konuları, CNC metal sıvama teknolojilerinde inovasyonun odak noktalarından biri olmaya devam edecektir. Geri dönüştürülebilir malzemelerin kullanımı, atık yönetimi ve proses optimizasyonu, üretim tesislerinin karbon ayak izini azaltmak için entegre edilen stratejilerdir. Bu kapsamda, sıvama makinelerinin enerji tüketimi daha da düşürülerek, yenilenebilir enerji kaynaklarıyla uyumlu hale getirilmesi beklenmektedir.

Sonuç olarak, CNC metal sıvama makineleri, gelişen teknoloji ve endüstri talepleri doğrultusunda sürekli evrilmekte, daha akıllı, daha esnek ve daha sürdürülebilir üretim çözümleri sunmaktadır. Bu makineler, metal şekillendirme alanında hem kaliteyi artırırken hem de üretim maliyetlerini düşürerek modern endüstrilerin vazgeçilmez araçları olmaya devam edecektir. Yeni nesil CNC sıvama teknolojileri, dijitalleşme ve otomasyon ile birleşerek, geleceğin üretim süreçlerinde kritik bir rol oynayacak ve endüstriyel rekabet gücünü önemli ölçüde artıracaktır.

1. Hazırlık Aşaması

Bu aşamada, iş parçası ve kalıp hazırlanır:

- İş Parçası Seçimi: İş parçası genellikle metal bir levha veya tüp şeklindedir. Kullanılacak malzeme türü ve kalınlığı, üretilecek parçanın gereksinimlerine göre belirlenir.

- Kalıp/Mandrel Hazırlığı: İş parçasının şekillendirileceği kalıp veya mandrel, makineye yerleştirilir. Kalıp, son ürünün istenen geometrik şekline göre özel olarak tasarlanır.

- Takım Montajı: CNC kontrollü takım taşıyıcı üniteye uygun takımlar monte edilir. Bu takımlar, iş parçasına şekil vermek için kullanılacak olan baskı elemanlarıdır.

2. Dönme ve Sabitleme

İş parçasının dönme hareketi ve sabitlenmesi sağlanır:

- İş Parçasının Yerleştirilmesi: Metal levha veya tüp, kalıp üzerine düzgün bir şekilde yerleştirilir ve iş parçası tutucu sistemi tarafından sabitlenir. Bu sistem, iş parçasının dönerken kaymasını önler.

- Dönme Hızı Ayarları: CNC kontrol ünitesi üzerinden iş parçasının döneceği hız (RPM) ayarlanır. Bu hız, iş parçasının malzeme özelliklerine ve istenen şekillendirme sonuçlarına bağlı olarak belirlenir.

- Motorların Aktifleştirilmesi: Tahrik motorları devreye sokularak iş parçasının yüksek hızda dönmesi sağlanır. Dönme hareketi, iş parçasının merkezinde düzgün bir şekilde gerçekleştirilir.

3. CNC Kontrollü Şekillendirme

Bu aşamada, CNC kontrol ünitesi tarafından yönlendirilen takımlar, iş parçasına baskı uygulayarak istenen şekli verir:

- Programlama ve Komutlar: CNC kontrol ünitesi, iş parçasının şekillendirilmesi için gerekli olan hareketleri içeren bir programı işler. Bu program, takım taşıyıcıların koordinatlarını ve uygulayacakları kuvvetleri içerir.

- Takım Hareketleri: CNC kontrollü takım taşıyıcı ünite, programda belirtilen koordinatlara göre hareket eder. Takımlar, iş parçasına belirli açılardan ve basınçlarla baskı uygular.

- Şekillendirme Süreci: Takımlar, iş parçasının yüzeyine temas ederek, metalin akışkan bir şekilde kalıp formuna uyum sağlamasını sağlar. Bu süreç, genellikle birkaç geçiş ile gerçekleştirilir, böylece metalin istenen formu alması sağlanır.

4. Soğutma ve Destekleme

Şekillendirme süreci sırasında ve sonrasında iş parçasının soğutulması ve desteklenmesi gerekir:

- Soğutma Sistemi: İş parçasının aşırı ısınmasını önlemek için, sıvı veya hava soğutma sistemleri kullanılır. Bu, metalin yapısal bütünlüğünü korur ve istenmeyen deformasyonları önler.

- Destekleyici Elemanlar: Şekillendirme işlemi sırasında, iş parçasının stabilitesini sağlamak ve doğru formu almasını garantilemek için destekleyici elemanlar kullanılır. Bu elemanlar, iş parçasının düzgün bir şekilde şekillendirilmesini sağlar.

5. Son Kontroller ve Bitirme

Şekillendirilmiş iş parçasının son kontrolleri yapılır ve işlemin tamamlanması sağlanır:

- Kalite Kontrol: Şekillendirilmiş parça, belirlenen kalite standartlarına uygun olup olmadığını kontrol etmek için çeşitli testlerden geçirilir. Bu testler, genellikle ölçüm ve görsel incelemeleri içerir.

- Bitirme İşlemleri: Gerekli durumlarda, şekillendirilmiş parçanın yüzeyinde ek işlemler yapılır. Bu işlemler, yüzeyin düzgünleştirilmesi, keskin kenarların giderilmesi veya yüzey kaplamaları olabilir.

- Parçanın Çıkarılması: İş parçası, kalıp ve tutuculardan dikkatlice çıkarılır ve üretim süreci tamamlanır.

CNC Kontrol Teknolojisi

CNC Metal Sıvama Makinesi’nin en önemli bileşenlerinden biri olan CNC kontrol ünitesi, bu süreçlerin tamamının hassas ve senkronize bir şekilde gerçekleşmesini sağlar:

- Programlama Dili: CNC makineleri, genellikle G-kodu veya benzeri programlama dilleri ile programlanır. Bu kodlar, takım hareketlerini, hızlarını ve diğer parametreleri belirler.

- Kontrol Paneli: Operatörler, CNC makinesinin kontrol paneli aracılığıyla programları yükler, düzenler ve işlemi başlatır. Bu panel, aynı zamanda makinenin durumunu izlemeyi ve gerektiğinde müdahale etmeyi sağlar.

- Sensörler ve Geri Besleme: CNC makinelerinde bulunan sensörler, iş parçasının konumunu, takımın basıncını ve diğer önemli parametreleri sürekli olarak izler. Bu geri besleme sistemi, makinenin hassasiyetini ve doğruluğunu artırır.

Bu detaylı açıklamalar, CNC Metal Sıvama Makinesi’nin karmaşık çalışma prensibini ve bu süreçte yer alan önemli adımları kapsamaktadır. CNC teknolojisi, metal şekillendirme işlemlerinde yüksek hassasiyet ve tekrarlanabilirlik sağlayarak, üretim verimliliğini ve ürün kalitesini önemli ölçüde artırmaktadır.

CNC Metal Sıvama Makinesi Bileşenleri

CNC Metal Sıvama Makineleri, karmaşık ve hassas metal şekillendirme işlemlerini gerçekleştirebilmek için çeşitli bileşenlerden oluşur. Bu bileşenler, makinenin işlevselliğini, hassasiyetini ve verimliliğini sağlar. İşte CNC Metal Sıvama Makinesi’nin ana bileşenleri ve bu bileşenlerin işlevleri:

1. Mandrel/Kalıp

İşlevi: Metalin şekillendirileceği temel yüzeyi sağlar. İş parçası, bu kalıbın üzerine yerleştirilir ve döndürülerek şekillendirilir.

- Malzeme: Genellikle yüksek mukavemetli çelikten yapılır, çünkü işlem sırasında büyük kuvvetlere maruz kalır.

- Çeşitler: Farklı geometrik şekillerde ve boyutlarda olabilir, bu da makinenin çeşitli parça tiplerini işleyebilmesini sağlar.

2. İş Parçası Tutucu (Ayna ve Çakı)

İşlevi: Metal levha veya tüpü mandrel üzerinde sabitler ve döndürülmesini sağlar.

- Tipler: Mekanik, hidrolik veya pnömatik olabilir. Her biri, belirli uygulama gereksinimlerine göre seçilir.

- Özellikler: İş parçasını güvenli bir şekilde tutarken, dönerken kaymasını önler ve iş parçasının merkezi konumunu korur.

3. Takım Taşıyıcı (Tool Turret)

İşlevi: Şekillendirme takımlarını taşır ve CNC kontrolü altında hareket ettirir.

- Hareket Eksenleri: Genellikle X ve Z eksenlerinde hareket eder, ancak bazı makineler daha fazla eksene sahip olabilir.

- Takım Değiştirme: Otomatik takım değiştirme sistemleri ile donatılabilir, bu da üretim sürecini hızlandırır ve operatör müdahalesini azaltır.

4. CNC Kontrol Ünitesi

İşlevi: Makinenin tüm hareketlerini ve işlemlerini programlar ve kontrol eder.

- Programlama: G-kodu veya benzeri programlama dilleri ile programlanır. Bu kodlar, takım hareketlerini, hızlarını ve diğer parametreleri belirler.

- Ekran ve Kontrol Paneli: Operatörün programları yükleyip düzenleyebileceği ve makineyi izleyip kontrol edebileceği bir arayüz sağlar.

5. Tahrik Motorları

İşlevi: İş parçasının döndürülmesini ve takım taşıyıcıların hareket etmesini sağlar.

- Motor Türleri: Elektrik motorları (servo motorlar veya step motorlar) kullanılır. Bu motorlar yüksek hassasiyet ve kontrol sağlar.

- Güç ve Hız Kontrolü: Motorların hızı ve gücü, CNC kontrol ünitesi tarafından hassas bir şekilde ayarlanır.

6. Hidrolik/Pnömatik Sistemler

İşlevi: Takımların iş parçasına baskı uygulamasını ve diğer hareketli parçaların kontrolünü sağlar.

- Hidrolik Sistemler: Yüksek basınçlı yağ kullanarak büyük kuvvetler üretir, genellikle daha ağır işlerde kullanılır.

- Pnömatik Sistemler: Basınçlı hava kullanarak hareket sağlar, daha hafif ve hassas işlerde tercih edilir.

7. Soğutma Sistemi

İşlevi: İş parçasının ve takımların aşırı ısınmasını önler, böylece işlem sırasında malzemenin yapısal bütünlüğü korunur.

- Soğutma Türleri: Sıvı soğutma (kesme sıvıları) veya hava soğutma sistemleri kullanılır.

- Kontrol: Soğutma sistemleri de CNC kontrol ünitesi tarafından yönetilir, böylece optimum soğutma sağlanır.

8. Sensörler ve Geri Besleme Sistemi

İşlevi: Makinenin ve iş parçasının durumunu izler ve geri besleme sağlar, böylece hassas ve doğru işlemler gerçekleştirilir.

- Pozisyon Sensörleri: Takım taşıyıcıların ve iş parçasının konumunu izler.

- Kuvvet Sensörleri: Takımların iş parçasına uyguladığı baskıyı izler.

- Sıcaklık Sensörleri: İş parçasının ve takımların sıcaklığını izler, böylece aşırı ısınma durumları önlenir.

9. Çerçeve ve Gövde

İşlevi: Makinenin tüm bileşenlerini destekler ve sağlam bir yapı sağlar.

- Malzeme: Genellikle dökme demir veya çelikten yapılır, bu da yüksek dayanıklılık ve stabilite sağlar.

- Tasarım: Makinenin titreşimini minimize edecek ve hassas işlemler için gerekli rijitliği sağlayacak şekilde tasarlanmıştır.

Bu bileşenler, CNC Metal Sıvama Makinesi’nin karmaşık ve entegre yapısını oluşturur. Her bir bileşen, makinenin genel performansına ve üretim kalitesine katkıda bulunur. CNC kontrolü, tüm bu bileşenlerin senkronize bir şekilde çalışmasını sağlayarak, yüksek hassasiyet ve verimlilikle metal şekillendirme işlemlerinin gerçekleştirilmesini mümkün kılar.

CNC Metal Sıvama Makinesinin Avantajları

CNC Metal Sıvama Makineleri, modern üretim teknolojisinin bir parçası olarak, metal şekillendirme işlemlerinde çeşitli avantajlar sunar. Bu makineler, geleneksel yöntemlere göre birçok üstünlük sağlayarak, üretim süreçlerini daha verimli, hassas ve ekonomik hale getirir. İşte CNC Metal Sıvama Makinelerinin başlıca avantajları:

1. Yüksek Hassasiyet ve Tekrarlanabilirlik

Avantajı: CNC kontrol teknolojisi, işlemlerin milimetrik hassasiyetle gerçekleştirilmesini sağlar.

- Detaylı Şekillendirme: Karmaşık geometrik şekiller ve hassas detaylar, yüksek doğrulukla oluşturulabilir.

- Tekrarlanabilir Üretim: Her bir parçanın aynı şekilde üretilmesi mümkündür, bu da kalite kontrol süreçlerini kolaylaştırır ve ürün tutarlılığını sağlar.

2. Verimlilik ve Hız

Avantajı: CNC makineleri, manuel işlemlere göre çok daha hızlı ve verimli çalışır.

- Otomatik Operasyonlar: Programlanabilir işlemler, operatör müdahalesi olmadan otomatik olarak gerçekleştirilir.

- Hızlı Ayar ve Değişiklik: Program değişiklikleri kolayca yapılabilir, bu da üretim süreçlerini hızlandırır.

3. Azaltılmış İşçilik ve İşletme Maliyetleri

Avantajı: Otomasyon sayesinde işçilik maliyetleri düşer ve üretim süreçleri daha ekonomik hale gelir.

- Azaltılmış Operatör İhtiyacı: CNC makineleri, minimal operatör müdahalesi gerektirir, bu da işçilik maliyetlerini azaltır.

- Enerji Verimliliği: Modern CNC makineleri, enerji tüketimini optimize edecek şekilde tasarlanmıştır.

4. Esneklik ve Çok Yönlülük

Avantajı: CNC Metal Sıvama Makineleri, farklı parça tipleri ve malzemeler üzerinde çalışabilecek esneklikte tasarlanmıştır.

- Çeşitli Malzemeler: Alüminyum, çelik, bakır gibi farklı metal türlerini işleyebilir.

- Farklı Parça Tipleri: Otomotiv, havacılık, beyaz eşya gibi çeşitli endüstrilere yönelik parçalar üretilebilir.

5. Yüksek Kalite ve Dayanıklılık

Avantajı: CNC makineleri, yüksek kaliteli ve dayanıklı parçalar üretir.

- Yüzey Kalitesi: İşlenen parçalar, yüksek yüzey kalitesi ve düzgünlükte olur.

- Dayanıklılık: CNC ile işlenen parçalar, homojen yapıda ve uzun ömürlüdür.

6. Güvenlik ve Ergonomi

Avantajı: CNC Metal Sıvama Makineleri, operatör güvenliğini artıracak ve ergonomik çalışma koşulları sağlayacak şekilde tasarlanmıştır.

- Otomatik İşlemler: Manuel müdahalelerin azalması, operatörlerin tehlikeli durumlarla karşılaşma riskini minimize eder.

- Ergonomik Tasarım: Kullanıcı dostu arayüzler ve kontroller, operatörlerin rahat çalışmasını sağlar.

7. Atık ve Hata Azaltma

Avantajı: CNC kontrolü, hata oranını ve atık malzemeyi minimize eder.

- Yüksek Hassasiyet: Hassas kontrol sayesinde malzeme kaybı azalır ve hatalı üretim oranı düşer.

- Optimize Edilmiş Kesme: İyi planlanmış kesme yolları ve işlem sıraları, atık malzemeyi en aza indirir.

8. İleri Teknoloji Entegrasyonu

Avantajı: CNC Metal Sıvama Makineleri, diğer ileri teknolojilerle entegre çalışabilir.

- CAD/CAM Entegrasyonu: Bilgisayar destekli tasarım ve üretim yazılımları ile entegre olarak, tasarımdan üretime hızlı geçiş sağlar.