Etek kesme form verme makinesi, metal sac kesim sektöründe kullanılan, özellikle eteklerin kesim ve şekillendirme işlemlerinde yüksek hassasiyet ve verimlilik sağlayan bir makinedir. Bu makineler, genellikle sanayi ve üretim tesislerinde tercih edilmekte olup, metal sacların istenilen şekil ve ölçülerde kesilmesi ve şekillendirilmesi işlemlerinde önemli bir rol oynamaktadır.

Metal etek kesme form verme makineleri, metal sac levhaları istenilen şekle ve boyuta kesmek ve şekillendirmek için kullanılan özel makinelerdir. Bu makineler, otomatik ve manuel olmak üzere iki ana türde üretilir.

Otomatik Metal Etek Kesme Form Verme Makineleri:

- CNC kontrol sistemi ile çalışır.

- Bilgisayardan istenilen şekil ve boyutlar girilir.

- Makine, bu bilgilere göre metal sac levhayı keser ve şekillendirir.

- Daha hızlı ve hassas çalışma imkanı sunar.

- Karmaşık şekilleri kolayca kesip şekillendirebilir.

- Daha az operatör emeği gerektirir.

Manuel Metal Etek Kesme Form Verme Makineleri:

- Elle çalıştırılır.

- Operatör, metal sac levhayı manuel olarak keser ve şekillendirir.

- Daha az maliyetlidir.

- Basit şekilleri kesmek ve şekillendirmek için idealdir.

- Daha fazla operatör emeği gerektirir.

Metal Etek Kesme Form Verme Makinelerinin Kullanım Alanları:

- Otomotiv endüstrisi: Araba gövdelerinin, kapı panellerinin ve diğer parçaların imalatında kullanılır.

- Beyaz eşya endüstrisi: Buzdolaplarının, çamaşır makinelerinin ve diğer beyaz eşyaların gövdelerinin imalatında kullanılır.

- İnşaat endüstrisi: Çatı kaplama malzemeleri, pencere kenarları ve diğer inşaat malzemelerinin imalatında kullanılır.

- Havacılık endüstrisi: Uçak gövdelerinin ve kanatlarının imalatında kullanılır.

- Mobilya endüstrisi: Metal mobilya iskeletleri ve diğer parçaların imalatında kullanılır.

Metal Etek Kesme Form Verme Makinelerinin Özellikleri:

- Kesme Kapasitesi: Makinenin kesebileceği metal sac levhanın en fazla kalınlığı.

- Form Verme Kapasitesi: Makinenin şekillendirme yapabileceği en fazla sac kalınlığı.

- Kesme Hızı: Makinenin metal sac levhayı kesme hızı.

- Form Verme Hızı: Makinenin metal sac levhayı şekillendirme hızı.

- Kontrol Sistemi: Makinenin kontrol sisteminin tipi (manuel veya CNC).

- Ek Özellikler: Makinenin sahip olduğu diğer özellikler (örneğin, otomatik yağlama sistemi, toz toplama sistemi).

Etek Kesme Form Verme Makinesi Nedir?

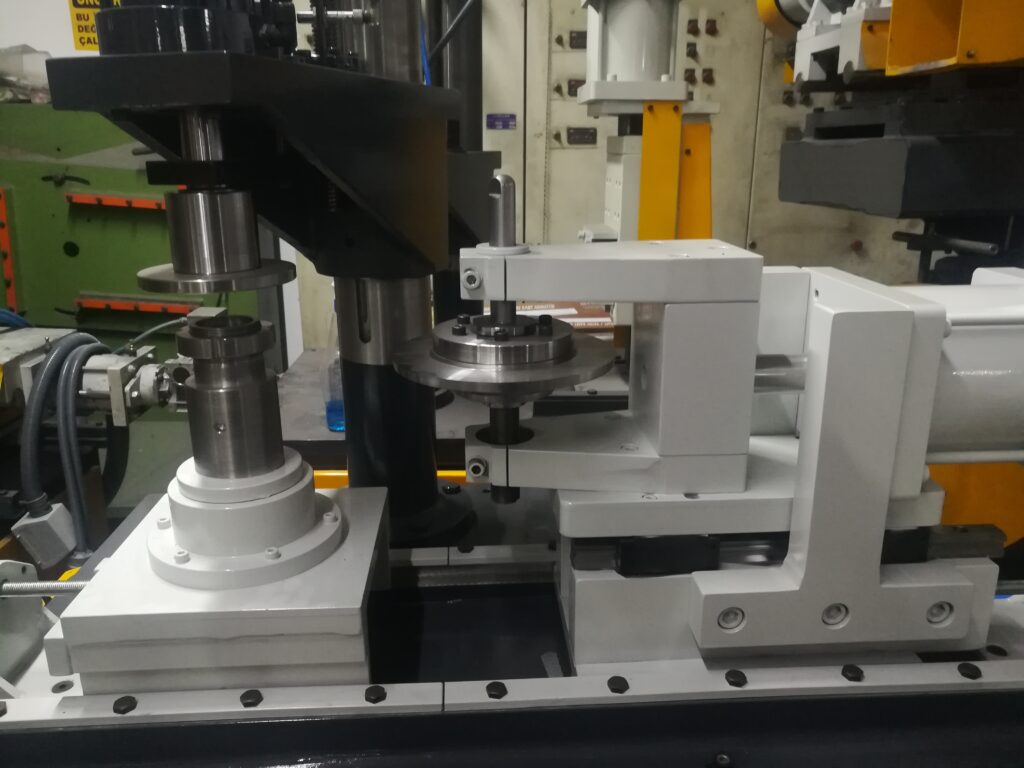

Metal sac etek kesme form verme makinesi, genellikle metal kap, tambur, varil, tencere, davlumbaz, havalandırma kanalı gibi ürünlerin kenar kısımlarına belirli bir şekil ve form kazandırmak için kullanılan endüstriyel bir imalat ekipmanıdır. Bu makine, sac malzemenin kenar bölümünü hem keserek fazla kısmı uzaklaştırır hem de belirlenen kalıba uygun olarak form verir. Böylece parçanın kenar kısmı hem estetik hem de fonksiyonel açıdan istenilen şekle ulaşır.

Çalışma prensibinde, öncelikle sac parça makinenin fikstürüne yerleştirilir ve merkezleme işlemi yapılır. Ardından hidrolik, pnömatik ya da mekanik tahrikli kesme ünitesi devreye girerek fazla kenar kısmı keser. Kesme işlemiyle birlikte veya hemen ardından form verme kalıbı yardımıyla kenar kıvrılır, yuvarlatılır ya da belirli bir açıyla şekillendirilir. Makine, kalıp değişimiyle farklı çap, yükseklik ve formdaki ürünlere uyarlanabilir.

Bu makineler, yüksek hassasiyetli ve seri üretime uygun yapıları sayesinde büyük ölçekli imalat hatlarında yaygın olarak kullanılır. Otomatik besleme, döner tabla, servo kontrollü pozisyonlama gibi özellikler eklendiğinde üretim hızı ve ölçü tutarlılığı daha da artar. Paslanmaz çelik, galvanizli sac veya alüminyum gibi farklı malzemelerde çalışabilen modeller mevcuttur.

İmalatta sağladığı başlıca avantajlar arasında düzgün ve çapaksız kesim, kenar mukavemetinin artırılması, ürünün kullanım güvenliğinin sağlanması ve estetik görünümün iyileştirilmesi yer alır. Ayrıca, manuel yöntemlere göre çok daha hızlı ve tutarlı sonuç verir, fire oranını düşürür ve iş gücü maliyetini azaltır.

Metal sac etek kesme form verme makineleri, metal sac malzemelerin üretim süreçlerinde önemli bir rol oynar. Bu makineler, sac parçaların kenar kısımlarını istenilen şekle getirmek, fazla sac kısmını kesmek ve aynı zamanda kenara çeşitli form ve açılar kazandırmak amacıyla tasarlanmıştır. Özellikle sacdan yapılmış ürünlerin kenarlarında düzgün bir kesim ve form verilmesi, hem ürünün montajında kolaylık sağlar hem de estetik ve fonksiyonel açıdan kaliteyi artırır. Sac malzemenin kenar kısmındaki çapakların ve düzensizliklerin ortadan kaldırılması, ürünlerin güvenli kullanımını destekler.

Makinenin çalışma prensibi, sac parçanın makineye yerleştirilmesi ile başlar. Operatör veya otomatik sistem tarafından sac, kesme ve form verme işlemlerinin yapılacağı pozisyona getirilir. Modern makinelerde bu işlem, hidrolik veya pnömatik tahrik sistemleri kullanılarak hızlı ve güçlü şekilde gerçekleştirilir. Kesme işlemi sırasında sacın kenarında bulunan fazla kısım, özel olarak tasarlanmış kalıplar vasıtasıyla tam istenilen noktadan kesilir. Kesilen sac kenarı, ardından başka kalıplar yardımıyla istenen formda şekillendirilir. Bu şekillendirme işlemi, sacın kenarına eğim, kıvrım, oluk veya büküm gibi farklı geometrik yapılar kazandırabilir. Böylece sac parçanın kenar yapısı hem sağlam hem de işlevsel olur.

Sac etek kesme form verme makineleri, farklı üretim ihtiyaçlarına göre çeşitli boyutlarda ve kapasitelerde olabilir. Küçük atölyeler için yarı otomatik makineler tercih edilirken, büyük sanayi tesislerinde tam otomatik ve CNC destekli makineler kullanılır. Otomatik modellerde sac besleme, pozisyonlama, kesme ve form verme işlemleri sıralı ve hızlı biçimde gerçekleştirilir. Bu makineler, üretim hızını artırırken işçilik maliyetlerini düşürür ve ürün kalitesinde standartlaşmayı sağlar.

Sac malzemenin türü ve kalınlığı da makinelerin yapısı üzerinde etkilidir. İnce saclarda hassasiyet ön plandayken, kalın saclarda daha güçlü kesme ve şekillendirme mekanizmaları gerekir. Paslanmaz çelik, galvanizli sac, alüminyum gibi farklı malzeme türlerinde çalışabilen makineler mevcuttur. Kalıpların kolay değiştirilebilmesi, farklı ürün çeşitlerine hızla uyum sağlanmasını mümkün kılar. Bu sayede bir hat içinde çok çeşitli ürünlerin üretimi mümkün olur.

Makinenin avantajlarından biri, ürünlerin kenarlarının çapaksız, düzgün ve güvenli hale gelmesidir. Böylece son ürün montaj sırasında keskin kenarların yol açacağı hasar riskinden korunur. Ayrıca form verilmiş kenarlar, ürünlerin dayanıklılığını ve kullanım ömrünü artırır. Endüstriyel alanda bu makineler, otomotiv, beyaz eşya, mobilya ve HVAC sektörleri gibi birçok alanda kullanılır. Havalandırma kanalları, metal kapaklar, elektrik panelleri gibi birçok sac ürünün üretiminde hayati bir role sahiptir.

Sonuç olarak, metal sac etek kesme form verme makineleri, sac işleme proseslerinde yüksek verimlilik, kalite ve güvenlik sağlayan kritik ekipmanlardır. Gelişen teknolojilerle birlikte bu makinelerde otomasyon seviyesi artmakta, üretim hatları daha esnek ve hızlı hale gelmektedir. İşletmeler, bu tür makineleri tercih ederek hem üretim kapasitelerini artırmakta hem de ürün kalitesini optimize etmektedir. Böylece rekabet avantajı elde etmekte ve üretim maliyetlerini etkin şekilde kontrol altında tutmaktadır.

Metal sac etek kesme form verme makinelerinin modern versiyonlarında, otomatik kontrol sistemleri büyük önem kazanmıştır. Bu sistemler sayesinde makine operasyonları daha hassas, hızlı ve hatasız gerçekleşir. PLC (Programmable Logic Controller) ve dokunmatik ekran kontrollü paneller kullanılarak operatörlere kullanıcı dostu arayüzler sunulur. Böylece makine parametreleri kolayca ayarlanabilir, üretim süreci gerçek zamanlı izlenebilir ve gerektiğinde otomatik hata teşhisi yapılabilir. Bu gelişmeler, üretim hattının verimliliğini önemli ölçüde artırırken bakım ve arıza sürelerini minimize eder.

Otomatik besleme sistemleri, sac levhaların makineye düzenli ve kesintisiz olarak aktarılmasını sağlar. Bu sistemler, özellikle yüksek kapasiteli seri üretim yapan tesislerde operatör yükünü azaltarak iş güvenliğini artırır. Sac levha, konveyör bantlar veya robotik kollar yardımıyla kesme ve form verme alanına yönlendirilir. Burada servo motorlar kullanılarak pozisyonlama işlemleri yüksek doğrulukla yapılır. Pozisyonlama sistemleri, malzemenin kalınlığı ve boyutlarına göre hızlıca ayarlanabilir.

Kesme ve form verme işlemlerinde kullanılan kalıplar, yüksek dayanımlı çelik alaşımlarından imal edilir ve uzun ömürlüdür. Kalıp tasarımları, hem sac malzemenin deformasyonunu minimize edecek şekilde hem de üretim hızı göz önüne alınarak optimize edilir. Ayrıca kalıp değiştirme süreleri minimum seviyeye indirilir, böylece üretimde esneklik artar. Bazı gelişmiş makinelerde otomatik kalıp değiştirici sistemler bulunur; bu sayede farklı ürünlerin üretimi hızlıca yapılabilir.

Makine gövdesi genellikle dökme demir veya çelik konstrüksiyon olarak tasarlanır. Bu sağlam yapı, hem titreşimi azaltır hem de işlem sırasında oluşan kuvvetlere dayanıklılık sağlar. Kesme ve form verme işlemlerinin yüksek kuvvetle yapılması gerektiğinden, makine yapısının sağlamlığı ürün kalitesi ve makine ömrü için kritik öneme sahiptir.

Bakım açısından, modern makineler modüler yapıya sahiptir. Bu sayede arızalı parça veya modüllerin değişimi hızlı ve kolay yapılabilir. Yağlama sistemleri otomatik ve merkezi olarak kontrol edilir, böylece makine parçalarının ömrü uzar. Ayrıca makine içinde sensörler aracılığıyla ısınma, aşınma gibi durumlar takip edilir ve önceden uyarılar verilir.

Endüstriyel üretim standartlarına uygun olarak geliştirilen bu makineler, CE belgesi ve diğer kalite sertifikalarına sahiptir. Bu da hem iş sağlığı ve güvenliği hem de ürün kalitesi açısından müşterilere güven verir. Kullanıcılar, makinelerin eğitimli personel tarafından işletilmesi ve düzenli bakımının yapılması koşuluyla uzun yıllar yüksek performansla çalışmasını sağlayabilir.

Sonuç olarak metal sac etek kesme form verme makineleri, modern üretim tesislerinin vazgeçilmez ekipmanları arasında yer alır. Teknolojideki ilerlemelerle birlikte bu makineler daha kompakt, hızlı ve hassas hale gelmekte, üreticilere geniş ürün yelpazesi ve yüksek kalite sunmaktadır. İşletmeler, bu makineleri kullanarak rekabet güçlerini artırmakta ve pazar ihtiyaçlarına daha hızlı yanıt verebilmektedir. Böylece metal sac işleme sektöründe verimlilik ve kalite standartları yükselmektedir.

Metal sac etek kesme form verme makinelerinin kullanım alanları oldukça geniştir ve üretim sektörünün farklı kollarında kritik bir rol oynar. Bu makineler, özellikle seri üretimin önemli olduğu otomotiv, beyaz eşya, havalandırma ve iklimlendirme sistemleri, mutfak ekipmanları, endüstriyel cihaz gövdeleri, aydınlatma ürünleri, metal mobilya ve ambalaj endüstrisinde yaygın olarak tercih edilir. Örneğin otomotiv sektöründe kapı panelleri, jant kapakları, egzoz parçaları gibi metal bileşenlerin kenarları düzgün bir şekilde kesilip form verilerek hem estetik görünüm hem de güvenli kullanım sağlanır. Beyaz eşya sektöründe ise çamaşır makineleri, bulaşık makineleri ve fırın gövdelerinin kenarlarının pürüzsüz ve sağlam olması, hem ürünün dayanıklılığını artırır hem de montaj aşamalarında kolaylık sağlar.

Sac etek kesme ve form verme sürecinde elde edilen en önemli kazanımlardan biri, ürün kenarlarının keskinliğinin ortadan kaldırılması ve deformasyona karşı dayanıklı hale getirilmesidir. Bu sayede ürünler kullanım sırasında kesme, yırtılma veya darbe gibi olumsuz durumlara karşı daha güvenli olur. Ayrıca form verilen kenarlar, montaj sırasında diğer parçalarla uyumlu bir şekilde birleşir, sızdırmazlık ve mukavemet açısından avantaj sağlar. Özellikle havalandırma kanalları, metal kapaklar veya kazan gövdeleri gibi ürünlerde bu özellikler, ürün performansını doğrudan etkiler.

Bu makinelerin üretim kapasitesi, kullanılan teknoloji ve otomasyon seviyesine bağlı olarak değişir. Tam otomatik hatlar, dakikada onlarca parçayı işleyebilirken, yarı otomatik sistemlerde üretim hızı operatör becerisine ve iş parçasının özelliklerine göre belirlenir. Tam otomatik sistemlerde besleme, konumlandırma, kesme ve form verme işlemleri tamamen senkronize çalışır. Bu süreçlerde servo motorlar, hassas pozisyonlama sensörleri ve yüksek hızlı kontrol üniteleri kullanılarak milimetrik hassasiyet sağlanır. Böylece her parçanın ölçüleri ve kenar formu standart hale gelir.

Makinenin enerji verimliliği de modern tasarımlarda önemli bir kriterdir. Hidrolik sistemlerde kullanılan değişken debili pompalar, sadece ihtiyaç duyulduğunda tam güçle çalışarak enerji tasarrufu sağlar. Pnömatik sistemlerde hava tüketimi optimize edilir, elektrik motorlarında ise enerji sınıfı yüksek verimli modeller tercih edilir. Bu da işletme maliyetlerini düşürürken çevre dostu bir üretim yaklaşımı sağlar.

Kullanıcı açısından, bu makinelerde güvenlik donanımları büyük önem taşır. Çift el ile çalıştırma, acil durdurma butonları, koruma kapakları ve sensörlü güvenlik bariyerleri, operatörün olası yaralanmalara karşı korunmasını sağlar. Ayrıca makine yazılımında, herhangi bir hata veya arıza durumunda sistemi otomatik durduran ve operatörü uyaran güvenlik protokolleri bulunur. Bu sayede hem üretim hattı hem de çalışanlar güvence altına alınır.

Bakım süreçleri, makinenin uzun ömürlü ve sorunsuz çalışması açısından kritik önemdedir. Düzenli yağlama, aşınan parçaların zamanında değiştirilmesi, hidrolik ve pnömatik sistemlerin sızdırmazlık kontrolü, elektrik bağlantılarının düzenli olarak gözden geçirilmesi, makinenin performansını korur. Gelişmiş modellerde, bakım zamanını hatırlatan dijital göstergeler ve sensör tabanlı izleme sistemleri bulunur. Bu sayede olası arızalar önceden tespit edilerek duruş süreleri en aza indirilir.

Metal sac etek kesme form verme makineleri, gelecekte daha da gelişerek üretim hatlarında yerini alacaktır. Endüstri 4.0 uygulamalarıyla entegre olan akıllı versiyonlar, üretim verilerini gerçek zamanlı analiz ederek üretim planlamasını optimize edecek, arıza tahmini yapacak ve bakım süreçlerini otomatik yönetecektir. Bu da üreticilere sadece hız ve kalite değil, aynı zamanda maliyet avantajı ve daha yüksek rekabet gücü sağlayacaktır. Teknolojinin ilerlemesiyle birlikte bu makineler daha kompakt boyutlarda, daha düşük enerji tüketimi ile ve daha sessiz çalışma prensipleriyle tasarlanacak, böylece hem küçük atölyelere hem de büyük sanayi tesislerine uyumlu hale gelecektir.

Tam otomatik metal sac etek kesme form verme makinelerinin üretim hatlarına entegrasyonu, yalnızca tek bir makineyle yapılan işlemlerden çok daha kapsamlıdır ve baştan sona optimize edilmiş bir iş akışı sunar. Böyle bir sistemde süreç, genellikle sac levhaların veya silindirik iş parçalarının hammadde stok alanından otomatik besleme ünitesiyle alınmasıyla başlar. Bu besleme ünitesi, konveyör bantlar, robotik kollar veya paletleme sistemleri aracılığıyla parçaları hat girişine taşır. Modern sistemlerde bu aşama, sensörler ve kamera destekli ölçüm üniteleriyle desteklenerek her parçanın doğru ölçü ve konumda hatta girmesi sağlanır. Böylece insan hatası minimize edilir ve üretim hattı sürekli akışta tutulur.

Beslenen sac parça, öncelikle otomatik merkezleme ünitesine gelir. Merkezleme, özellikle silindirik veya dairesel parçalar için kritik bir adımdır çünkü kesme ve form verme işlemlerinin simetrik olması gerekir. Servo kontrollü döner tablalar, parçayı mikron seviyesinde hassasiyetle konumlandırarak kesme bıçağına veya kalıba doğru açıyla getirilmesini sağlar. Bu aşamada PLC kontrol ünitesi, parça ölçülerini ve form parametrelerini veri tabanından otomatik olarak alır; böylece farklı ürün tipleri arasında geçiş yapılması yalnızca birkaç dakika sürer.

Kesme aşaması, yüksek dayanımlı bıçaklar veya özel sertleştirilmiş kalıplar kullanılarak gerçekleştirilir. Tam otomatik sistemlerde bıçak konumu, malzeme kalınlığına göre otomatik ayarlanır. Bu ayarlama sırasında hidrolik basınç, pnömatik kuvvet veya servo motor torku otomatik olarak optimize edilir. Kesim işlemi sırasında malzemenin deformasyonunu önlemek için parçanın alt ve üst yüzeyi destek plakalarıyla sıkıca tutulur. Bu sıkıştırma işlemi, hem düzgün bir kesim hattı elde edilmesini hem de bıçak ömrünün uzamasını sağlar.

Kesme işleminin hemen ardından form verme aşaması başlar. Bu aşamada kenar kısmı, belirlenmiş form tipine göre kalıplar arasına alınarak şekillendirilir. Form verme, kenara yuvarlatma, içe kıvırma, dışa kıvırma, çift katlama veya özel geometrik şekiller kazandırma gibi farklı teknikleri kapsar. Bu süreçte malzeme akışının düzgün olması için kalıp yüzeyleri özel kaplamalarla işlenmiş olur; bu kaplamalar, özellikle paslanmaz çelik veya alüminyum gibi yüzeyi hassas malzemelerde çizik oluşumunu engeller. Bazı hatlarda, form verme işlemi birden fazla istasyonda kademeli olarak yapılır; bu, malzeme üzerinde gerilme çatlaklarının oluşmasını önler.

Tam otomatik sistemlerde bu işlemler sırasında kalite kontrol de entegre şekilde yürütülür. Lazer ölçüm cihazları veya yüksek çözünürlüklü kamera sistemleri, her parçanın kenar formunu, çapını ve kesim hattını milimetrenin yüzde biri hassasiyetinde kontrol eder. Tespit edilen en küçük sapmalar bile PLC’ye bildirilerek anında düzeltici işlem uygulanır. Bu sayede hatalı parçalar üretim hattının ilerleyen aşamalarına geçmeden ayıklanır. Bazı gelişmiş sistemlerde, bu kalite verileri anlık olarak bulut tabanlı üretim yönetim yazılımlarına aktarılır ve üretim raporları otomatik oluşturulur.

Enerji verimliliği açısından da bu makineler optimize edilmiştir. Kesme ve form verme üniteleri, boşta çalışırken enerji tüketimini minimuma indiren bekleme modlarına geçebilir. Ayrıca hidrolik sistemlerde geri kazanım devreleri kullanılarak, form verme sırasında oluşan basınç enerjisi tekrar sisteme beslenir. Pnömatik sistemlerde ise hava tüketimi optimize edilerek işletme maliyetleri düşürülür.

Güvenlik tarafında, tam otomatik hatlar insan müdahalesini minimum seviyeye indirdiği için iş kazası riski büyük ölçüde azalır. Tüm hareketli parçalar güvenlik kapakları ve optik sensör bariyerleriyle korunur. Acil durdurma butonları hat boyunca belirli aralıklarla yerleştirilmiştir ve herhangi bir sorun durumunda sistem anında durdurulabilir. Bazı sistemlerde, bakım sırasında makineyi güvenli moda alan “lock-out/tag-out” sistemleri bulunur.

Bakım yönetimi, bu tür yüksek otomasyonlu sistemlerde dijitalleşmiştir. Makine üzerindeki titreşim sensörleri, yağ basınç göstergeleri ve sıcaklık sensörleri sürekli veri toplayarak kestirimci bakım algoritmalarına iletir. Bu algoritmalar, herhangi bir parçanın arıza yapma ihtimali belirli bir seviyeyi geçtiğinde operatöre uyarı verir. Böylece bakım planlı şekilde yapılır ve plansız duruşlar önlenir. Ayrıca, makine üreticileri uzaktan bağlantı ile yazılım güncellemeleri ve arıza teşhis desteği sunar; bu da servis sürelerini kısaltır.

Bu sistemlerin endüstriyel etkisi oldukça büyüktür. Tam otomatik metal sac etek kesme form verme hatları, üretim sürelerini önemli ölçüde kısaltırken, fire oranını düşürür ve standart kalite sağlar. Yüksek hızda çalışan hatlar, aynı anda farklı ürün tipleri üretmeye olanak tanıyarak esnek üretim stratejilerini destekler. Bu sayede işletmeler, müşteri taleplerine daha hızlı yanıt verebilir ve değişen pazar koşullarına uyum sağlayabilir. Gelecekte bu sistemlerin daha da gelişerek yapay zekâ destekli üretim planlama, otomatik kalıp tanıma ve anlık hat optimizasyonu gibi özelliklere kavuşması beklenmektedir. Böylelikle metal sac işleme teknolojileri, hem verimlilik hem de kalite anlamında çok daha üst seviyelere taşınacaktır.

Metal sac etek kesme form verme makinelerinde kullanılan kalıp sistemleri, üretim kalitesinin ve makine verimliliğinin temel belirleyicisidir. Kalıp tasarımında, işlenecek malzemenin türü, kalınlığı, sertliği, yüzey kaplaması, işlem sırasında maruz kalacağı kuvvetler ve hedeflenen formun geometrik detayları dikkate alınır. Örneğin paslanmaz çelik gibi sert ve yaylanma eğilimi yüksek malzemelerde, form verme kalıpları hem daha yüksek basınca dayanabilecek hem de sürtünmeyi minimize edecek özel yüzey kaplamalarıyla üretilir. Bu kaplamalar genellikle titanyum nitrür (TiN), krom nitrür (CrN) veya elmas benzeri karbon (DLC) kaplamalardır. Bu sayede hem kalıp ömrü uzar hem de malzeme yüzeyinde çizik, ezik veya deformasyon riski azalır.

Form verme işleminin başarısı, kesme işleminden hemen sonra veya aynı istasyonda yapılabilmesine bağlı olarak da değişir. Bazı üretim hatlarında kesme ve form verme tek vuruşta kombine edilir, bu sayede işlem süresi kısalır ve üretim hızı artar. Ancak bu yöntemde kalıp tasarımı çok daha hassas olmak zorundadır çünkü hem kesme hem de şekillendirme kuvveti aynı anda uygulanır. Alternatif olarak, çok istasyonlu sistemlerde ilk istasyonda kesme yapılır, sonraki istasyonlarda kademeli form verme gerçekleştirilir. Bu teknik, özellikle yüksek hassasiyet gerektiren parçalar için tercih edilir çünkü malzeme üzerindeki gerilme dağılımı daha kontrollü olur.

Kalıp tasarımında ayrıca ürünün kullanım amacı da belirleyici faktördür. Örneğin otomotiv sektöründe kullanılacak parçalar, aerodinamik özellikleri, montaj kolaylığı ve korozyon direnci göz önünde bulundurularak tasarlanır. Bu nedenle kenar formu hem estetik hem de dayanıklılık açısından belirli standartları karşılamalıdır. Beyaz eşya sektöründe ise genellikle hijyen ve estetik ön plandadır, bu yüzden kesim kenarları pürüzsüz, form geçişleri ise yumuşak olmalıdır. Endüstriyel ekipman üretiminde ise mukavemet ve sızdırmazlık önceliklidir; bu amaçla form verme sırasında kenarlara çift kat kıvırma veya oluk açma teknikleri uygulanır.

Makine toleransları da üretim kalitesinde kritik rol oynar. İleri seviye CNC kontrollü sistemlerde, kesme ve form verme hassasiyeti ±0,05 mm’ye kadar inebilir. Bu, özellikle hassas montaj gerektiren parçalarda büyük avantaj sağlar. Ayrıca modern makinelerde otomatik kalıp hizalama sistemleri kullanılarak, kalıp merkezinin zamanla kayması veya aşınma nedeniyle oluşabilecek ölçü sapmaları önlenir. Bu hizalama işlemi, lazer veya optik sensörlerle sürekli izlenir ve gerekirse otomatik düzeltme yapılır.

Üretim sürecinde kullanılan malzeme türüne göre form verme teknikleri de değişir. Yumuşak alüminyum alaşımlarında daha düşük basınçla form verme mümkündür ve genellikle tek istasyonda işlem tamamlanabilir. Karbon çeliği veya paslanmaz çelik gibi daha sert malzemelerde ise kademeli form verme tercih edilir. Ayrıca ince sac malzemelerde kenar kıvrımı sırasında burkulma riskini önlemek için destek makaraları veya özel baskı plakaları kullanılır. Bu, özellikle 0,5 mm’den ince saclarda kritik bir önlemdir.

Bazı gelişmiş makinelerde, üretim sırasında form verme kalıplarının sıcaklığı da kontrol altında tutulur. Çünkü form verme sırasında oluşan sürtünme ısısı, hem kalıbın hem de malzemenin genleşmesine neden olabilir, bu da ölçü toleranslarını etkiler. Bu amaçla kalıplara entegre soğutma kanalları veya ısı dengeleme sistemleri yerleştirilir. Özellikle yüksek hızda çalışan hatlarda bu soğutma sistemi, kalıp ömrünü uzattığı gibi üretim kalitesini de sabit tutar.

Kalite kontrol süreci, modern hatlarda üretimin vazgeçilmez bir parçasıdır. Lazer tarayıcılar, optik kameralar veya dokunsal ölçüm probları, kesim hattının düzgünlüğünü, kenar formunun istenen profile uygunluğunu ve parça boyutlarının tolerans dahilinde olup olmadığını anlık olarak denetler. Bu veriler yalnızca anlık kalite kontrol için değil, aynı zamanda istatistiksel proses kontrol (SPC) amacıyla da saklanır. Böylece üretimdeki trendler analiz edilerek olası sapmalar önceden tespit edilir.

Tam otomatik hatlarda bu kalite kontrol sistemi, üretim hattıyla entegre çalışır. Hatalı parça tespit edildiğinde, hat üzerinde bulunan otomatik ayırma istasyonları devreye girer ve kusurlu parça üretim akışından çıkarılır. Bazı sistemlerde, aynı zamanda operatöre arızanın kaynağı hakkında ayrıntılı bilgi verilir; örneğin kalıp hizasızlığı, malzeme kalınlık değişimi veya bıçak aşınması gibi nedenler anında raporlanır.

Bakım açısından, kalıpların düzenli olarak temizlenmesi, yağlanması ve yüzey kaplamalarının korunması çok önemlidir. Yüksek üretim adetlerine sahip hatlarda, kalıplar genellikle belirli üretim döngülerinden sonra makineden çıkarılarak bakım atölyesinde yenilenir. Gelişmiş üretim tesisleri, yedek kalıp setleri bulundurarak bakım süresi boyunca üretimin durmamasını sağlar. Bu yedek kalıplar, aynı hassasiyetle üretilip test edilmiş olduğu için makineye takıldığında ilave ayar gerektirmez.

Geleceğe yönelik olarak, bu makinelerde yapay zekâ tabanlı kalıp aşınma tahmin sistemleri kullanılmaya başlanmaktadır. Bu sistemler, kalıptan gelen titreşim, sıcaklık, kuvvet ve yüzey sürtünme verilerini analiz ederek, kalıbın ne zaman bakım veya değişim gerektireceğini önceden belirleyebilir. Böylece plansız duruşlar ortadan kaldırılır, üretim hattı sürekli ve verimli şekilde çalışır.

Metal etek kesme ve form verme, metal sac levhaları istenilen şekle ve boyuta kesmek ve şekillendirmek için kullanılan bir üretim yöntemidir. Bu işlem, otomatik veya manuel olarak gerçekleştirilebilir.

Otomatik Metal Etek Kesme ve Form Verme:

- CNC kontrol sistemi ile çalışan makineler kullanılır.

- Bilgisayardan istenilen şekil ve boyutlar girilir.

- Makine, bu bilgilere göre metal sac levhayı keser ve şekillendirir.

- Daha hızlı ve hassas çalışma imkanı sunar.

- Karmaşık şekilleri kolayca kesip şekillendirebilir.

- Daha az operatör emeği gerektirir.

Manuel Metal Etek Kesme ve Form Verme:

- Elle çalıştırılır.

- Operatör, metal sac levhayı manuel olarak keser ve şekillendirir.

- Daha az maliyetlidir.

- Basit şekilleri kesmek ve şekillendirmek için idealdir.

- Daha fazla operatör emeği gerektirir.

Metal Etek Kesme ve Form Verme Kullanım Alanları:

- Otomotiv endüstrisi: Araba gövdelerinin, kapı panellerinin ve diğer parçaların imalatında kullanılır.

- Beyaz eşya endüstrisi: Buzdolaplarının, çamaşır makinelerinin ve diğer beyaz eşyaların gövdelerinin imalatında kullanılır.

- İnşaat endüstrisi: Çatı kaplama malzemeleri, pencere kenarları ve diğer inşaat malzemelerinin imalatında kullanılır.

- Havacılık endüstrisi: Uçak gövdelerinin ve kanatlarının imalatında kullanılır.

- Mobilya endüstrisi: Metal mobilya iskeletleri ve diğer parçaların imalatında kullanılır.

Metal Etek Kesme ve Form Verme Makinelerinin Özellikleri:

- Kesme Kapasitesi: Makinenin kesebileceği metal sac levhanın en fazla kalınlığı.

- Form Verme Kapasitesi: Makinenin şekillendirme yapabileceği en fazla sac kalınlığı.

- Kesme Hızı: Makinenin metal sac levhayı kesme hızı.

- Form Verme Hızı: Makinenin metal sac levhayı şekillendirme hızı.

- Kontrol Sistemi: Makinenin kontrol sisteminin tipi (manuel veya CNC).

- Ek Özellikler: Makinenin sahip olduğu diğer özellikler (örneğin, otomatik yağlama sistemi, toz toplama sistemi).

Metal etek kesme ve form verme makinesi satın almadan önce:

- Bütçenizi belirleyin.

- İhtiyacınız olan kesme ve form verme kapasitesini belirleyin.

- Makinenin kontrol sisteminin tipini (manuel veya CNC) seçin.

- Makinenin sahip olduğu ek özellikleri göz önünde bulundurun.

- Farklı markaları ve modelleri araştırın.

- Kullanıcı yorumlarını okuyun.

- Yetkili satıcılardan bilgi edinin.

Etek Kesme Form Verme Makinesi, metal sacların belirli bir formda ve ölçüde kesilmesini ve ardından bu kesilen parçaların şekillendirilmesini sağlayan özel bir endüstriyel ekipmandır. Bu makineler, otomotiv, beyaz eşya, inşaat ve benzeri sektörlerde yaygın olarak kullanılmaktadır. Makineler, sac malzemelerin istenilen formda kesilmesini ve ardından gerekli şekillendirme işlemlerinin yapılmasını sağlar.

Etek Kesme Form Verme Makinesi Çalışma Şekli

Etek kesme form verme makinesinin çalışma şekli, sac malzemeden üretilen silindirik veya dairesel parçaların kenarlarının hem fazla kısımlarının kesilmesi hem de belirli bir form verilmesi prensibine dayanır. Bu işlem genellikle davlumbaz, varil, kazan, tencere, havalandırma kanalı gibi ürünlerde kenar düzgünlüğü, dayanıklılık ve estetik sağlamak amacıyla uygulanır.

Çalışma süreci adım adım şu şekilde ilerler:

İlk aşamada işlenecek sac parça makinenin fikstür veya döner tablasına yerleştirilir. Operatör elle ya da otomatik yükleme sistemiyle parçayı merkezler. Merkezleme işlemi özellikle simetri gerektiren dairesel parçalarda kritik öneme sahiptir; çünkü kesme ve form verme hattı tam ortalanmadığında ürün hem görsel hem de fonksiyonel olarak hatalı çıkar.

Merkezlenen parça, pnömatik veya hidrolik tahrikli sıkıştırma sistemiyle sabitlenir. Bu sayede işlem sırasında titreşim ve malzeme kayması önlenir. Ardından kesme ünitesi devreye girer. Kesme, özel bileme yapılmış yüksek mukavemetli bıçaklar ya da kalıp sistemiyle gerçekleştirilir. Bu aşamada parçanın kenarındaki fazla sac, belirlenen ölçüye göre düzgün bir hat üzerinden kesilerek uzaklaştırılır. Kesim işlemi sırasında alt ve üst destek plakaları malzemenin deformasyonunu engeller.

Kesim tamamlandıktan sonra form verme aşamasına geçilir. Bu işlem, kenarın yuvarlatılması, içe veya dışa kıvrılması, çift katlama yapılması ya da özel profil verilmesi şeklinde olabilir. Form verme kalıpları malzeme türüne ve hedeflenen profile uygun olarak seçilir. Hidrolik, pnömatik veya servo kontrollü pres mekanizması yardımıyla kalıplar, kesilmiş kenarı kontrollü bir şekilde şekillendirir. Bazı makinelerde bu işlem tek darbede yapılırken, bazı durumlarda malzeme özelliklerine bağlı olarak birkaç kademede uygulanır.

İşlem tamamlandığında parça fikstürden çıkarılır. Eğer makine otomatik bir sistemin parçasıysa, parça doğrudan sonraki üretim istasyonuna (örneğin çapak alma, kaynak, boya öncesi hazırlık) aktarılır. Manuel sistemlerde ise operatör parçayı alır ve bir sonraki aşamaya gönderir.

Tüm bu süreç boyunca, modern etek kesme form verme makinelerinde sensörler, konumlama sistemleri ve güvenlik donanımları devrede olur. Kesme hattı, form verme derinliği ve kenar geometrisi, önceden belirlenen parametrelere göre otomatik olarak kontrol edilir. Böylece her parça aynı kalite ve ölçü hassasiyetinde üretilir.

Etek kesme form verme makinesinin çalışma şekli, metal sac malzemelerin üretim sürecinde kenar işlemlerinin yüksek hassasiyetle gerçekleştirilmesini sağlayan bir dizi mekanik ve otomasyon unsurunu içerir. Bu makineler, sac parçaların kenarlarından istenmeyen fazla materyali keserken aynı zamanda kenar yapısına estetik ve işlevsel form kazandırır. İşlem, malzemenin özelliklerine ve ürün tasarımına bağlı olarak değişkenlik gösterebilmekle birlikte genel olarak belirli aşamalar halinde ilerler.

İşlem süreci genellikle parçanın makineye yerleştirilmesiyle başlar. Parça, elle ya da otomatik besleme sistemleri yardımıyla makinenin çalışma tablasına veya fikstürüne konumlandırılır. Doğru konumlandırma, kesme ve form verme işlemlerinin simetrik ve ölçülerin tam tutması açısından son derece önemlidir. Bu nedenle birçok modern makinede parça pozisyonlama sistemleri servo motorlar ve lazer sensörler ile desteklenir. Böylece parçanın merkezi milimetrik doğrulukta ayarlanması sağlanır.

Parça yerleştirildikten sonra sabitleme sistemi devreye girer. Hidrolik veya pnömatik mekanizmalarla çalışan sıkıştırma düzenekleri, iş parçasını hareket etmeden sabitler. Bu sabitleme, hem kesme hem de form verme aşamalarında titreşim ve malzeme kaymasını önleyerek yüksek kaliteli sonuç alınmasını sağlar. Sabitlenen parçanın kenarından başlayacak kesme işlemi için bıçaklar veya kalıplar, önceden belirlenmiş ölçülere göre programlanır.

Kesme aşamasında, sac kenarındaki fazla materyal yüksek mukavemetli ve özel bileme işlemi görmüş kesme bıçakları veya kalıplar ile kesilir. Kesme işlemi, genellikle hidrolik pres gücü veya pnömatik kuvvet yardımıyla gerçekleştirilir. Kesme sırasında iş parçasının alt ve üst yüzeyi, deformasyonu engellemek amacıyla destek plakaları ile desteklenir. Bu destek, özellikle ince sac malzemelerde burkulma ve dalgalanmayı önler. Kesme işleminin hassasiyeti, parça kalınlığına ve malzemenin sertliğine göre ayarlanabilir; böylece her ürün için ideal kesme şartları sağlanır.

Kesme işleminin hemen ardından form verme aşaması başlar. Bu aşamada, kenar kısmı, kalıp yardımıyla belirlenen geometrik şekle dönüştürülür. Form verme işlemi, kenarın kıvrılması, yuvarlatılması, içe veya dışa bükülmesi gibi çeşitli tekniklerle uygulanabilir. Kalıplar, malzemenin türü ve kalınlığına göre farklılık gösterir ve uzun ömürlü malzemelerden imal edilir. Bazı makinelerde form verme işlemi tek bir darbe ile tamamlanırken, daha hassas veya kalın malzemelerde birkaç kademede kademeli form verme tercih edilir. Bu sayede malzeme üzerindeki gerilim dengeli dağıtılır ve çatlak oluşumu engellenir.

İşlem sonunda parça, fikstürden çıkarılır ve eğer üretim hattı tam otomatikse, otomatik taşıyıcı sistemler tarafından sonraki işleme aktarılır. Bu noktada parçalar çapak alma, kaynak, boyama veya montaj gibi sonraki süreçlere geçebilir. Eğer sistem yarı otomatik veya manuel ise, operatör parçayı alır ve ilgili istasyona iletir.

Modern etek kesme form verme makineleri, işlem boyunca birçok sensör ve kontrol ünitesi ile donatılmıştır. Bu sensörler, kesme bıçağı pozisyonu, form verme derinliği, basınç kuvvetleri ve malzeme kalınlığı gibi parametreleri sürekli olarak ölçer ve kontrol eder. Otomasyon sistemi, önceden tanımlanan standartlarla karşılaştırma yaparak, herhangi bir sapma durumunda makineyi durdurabilir veya operatöre uyarı verir. Böylece üretim süreci içerisinde hatalı parçaların ortaya çıkması engellenir ve kalite standardı korunur.

Güvenlik açısından da makine, hareketli parçaların operatörle temasını önlemek için koruyucu kapaklar, acil durdurma butonları ve ışık perdeleri gibi donanımlarla donatılır. Bu güvenlik önlemleri, hem çalışan sağlığını korur hem de makinenin güvenli bir şekilde çalışmasını sağlar. Ayrıca, birçok modern makinede operatör eğitimi ve bakım prosedürleri için interaktif kullanıcı panelleri ve dijital rehberler bulunur.

Sonuç olarak, etek kesme form verme makineleri, metal sac işleme sürecinin kritik bir parçasıdır ve üretim hattının verimliliğini, kalitesini ve güvenliğini doğrudan etkiler. Kesme ve form verme işlemlerinin entegre ve optimize edilmiş biçimde yapılması, ürünlerin montaj kolaylığı, dayanıklılık ve estetik açıdan istenilen standartlara ulaşmasını sağlar. Teknolojik gelişmelerle birlikte bu makinelerin otomasyon seviyesi artmakta, üretim hızları yükselmekte ve kalite kontrol süreçleri daha kapsamlı hale gelmektedir. Böylece metal işleme endüstrisi, rekabetçi ve sürdürülebilir üretim imkanları yaratmaktadır.

Etek kesme form verme makinelerinin çalışma şeklinin detaylı bir şekilde incelenmesi, metal sac işleme süreçlerinin ne derece karmaşık ve hassas olduğunu göstermektedir. Bu makineler, sadece sac parçalardan fazla malzemenin atılmasını sağlamakla kalmaz, aynı zamanda bu parçaların kenarlarını istenilen formda şekillendirerek hem işlevselliği hem de estetik değeri artırır. Çalışma prensibi, temel olarak mekanik kesme ve şekillendirme işlemlerinin senkronize biçimde yapılmasına dayanır; ancak bu işlemlerin arkasında karmaşık otomasyon sistemleri, hassas kontrol mekanizmaları ve kaliteli malzeme seçimi bulunmaktadır.

İşlem sürecinde ilk olarak parçanın makineye yerleştirilmesi gerekir. Bu yerleştirme, elle veya tam otomatik besleme sistemleriyle gerçekleştirilir. Özellikle yüksek hacimli üretim tesislerinde, otomatik besleme sistemleri zaman tasarrufu sağlar ve insan kaynaklı hataları azaltır. Parça makineye geldiğinde, doğru pozisyonda ve merkezlenmiş olması önemlidir. Modern makinelerde bu merkezleme işlemi, lazer mesafe sensörleri, kamera sistemleri ve servo motor kontrollü döner tablalar yardımıyla otomatik ve milimetrik hassasiyetle yapılır. Böylece kesme ve form verme işlemlerinin her seferinde aynı standartlarda gerçekleşmesi garanti edilir.

Merkezleme sonrası parça, hidrolik veya pnömatik sistemlerle sabitlenir. Bu sabitleme işlemi, kesme ve form verme sırasında parça kaymasını engelleyerek işleme doğruluğunu artırır. Parça sabitlendiğinde, kesme ünitesi devreye girer. Kesme bıçakları ya da kalıpları, iş parçasının kenarından istenmeyen fazla sacı yüksek kuvvetle keser. Kesme esnasında, alt ve üst yüzey destek plakaları malzemenin deformasyonunu önlemek amacıyla kullanılır. Bu plakalar, özellikle ince saclarda burkulma veya dalgalanmayı engeller ve kesim kalitesini yükseltir.

Kesme işlemi tamamlandıktan sonra form verme aşaması başlar. Form verme, sacın kenarına istenilen şeklin verilmesi işlemidir. Bu şekil, parçanın kullanım amacına göre değişiklik gösterebilir; yuvarlatma, kıvırma, oluk açma veya çift katlama gibi farklı form verme teknikleri uygulanabilir. Form verme işlemi, pres gücü ile çalışan kalıplar aracılığıyla gerçekleştirilir ve malzemenin elastik ve plastik deformasyon sınırları içinde yapılır. Modern makinelerde form verme kalıpları yüksek alaşımlı çelikten imal edilir ve özel kaplamalarla dayanıklılığı artırılır. Ayrıca form verme işlemi bazen tek bir vuruşta yapılırken, kalın veya sert malzemelerde kademeli ve kontrollü deformasyon tercih edilir.

Tüm bu işlemler sırasında makine üzerindeki sensörler, kesme ve form verme parametrelerini sürekli olarak takip eder. Basınç, pozisyon, hız ve sıcaklık gibi veriler anlık olarak kontrol ünitesine iletilir. Bu sayede herhangi bir sapma tespit edildiğinde makine otomatik olarak durdurulabilir veya gerekli ayarlamalar yapılabilir. Böylece hatalı üretim önlenir ve kalite standardı korunur. Ayrıca gelişmiş makinelerde, bu veriler dijital platformlarda saklanarak üretim süreçlerinin analiz edilmesi ve iyileştirilmesi mümkün olur.

İşlem sonrasında parçalar, eğer makine tam otomatik hatların bir parçasıysa, taşıyıcı sistemler aracılığıyla bir sonraki işleme aktarılır. Bu sayede üretim hattında kesintisiz bir akış sağlanır ve üretim kapasitesi maksimize edilir. Yarı otomatik veya manuel sistemlerde ise operatörler parçaları alarak ilgili istasyonlara yönlendirir.

Makinenin güvenlik donanımları, operatörlerin güvenliğini sağlamak amacıyla tasarlanmıştır. Hareketli kesme ve form verme elemanları koruyucu kapaklarla çevrilir. Acil durdurma butonları ve ışık perdeleri, herhangi bir tehlike durumunda makineyi hemen durdurabilir. Ayrıca bazı makinelerde operatörün yanlışlıkla makineye müdahalesini önlemek için iki el kontrolü gibi ekstra güvenlik önlemleri bulunur.

Bakım ve servis açısından bakıldığında, etek kesme form verme makineleri modüler yapıya sahiptir. Aşınan parçaların kolayca değiştirilebilmesi, bakım sürelerini kısaltır ve üretim duruşlarını minimize eder. Otomatik yağlama sistemleri sayesinde makinenin hareketli parçaları sürekli yağlanır ve böylece mekanik aşınmalar azalır. Ayrıca sensör tabanlı izleme sistemleri, makinenin çalışma koşullarını analiz ederek önleyici bakım yapılmasına olanak tanır.

Sonuç olarak, etek kesme form verme makineleri metal sac üretim proseslerinde hem verimlilik hem kalite hem de güvenlik açısından kritik bir role sahiptir. Teknolojinin ilerlemesiyle birlikte makinelerin otomasyon seviyesi artmakta, üretim hızı ve hassasiyeti yükselmekte, aynı zamanda operatörlerin iş yükü ve riskleri azalmaktadır. Bu gelişmeler, üreticilere rekabet avantajı sağlar ve metal sac işleme sektörünün sürdürülebilir büyümesine katkıda bulunur.

Etek kesme form verme makinelerinin çalışma prensibi, metal sac üretim süreçlerinde yüksek hassasiyet, hız ve kalite gerektiren uygulamalarda kritik öneme sahiptir. Bu makineler, sac malzemelerin kenarlarının düzgün, temiz ve belirlenen geometrik formda işlenmesini sağlar. Çalışma süreci, karmaşık ancak uyumlu mekanik, hidrolik, pnömatik ve elektronik sistemlerin bir arada işlediği entegre bir yapıya dayanır. Bu süreç, sac malzemenin şekillendirilmesi sırasında oluşabilecek hataları minimize ederek ürün kalitesinin standartlaşmasını sağlar.

İlk aşamada, işlenecek sac parça veya levha makineye yerleştirilir. Bu yerleştirme, manuel olarak yapılabileceği gibi yüksek kapasiteli otomatik besleme sistemleri ile de gerçekleştirilebilir. Otomatik sistemlerde konveyörler, robotik kollar veya palet besleme mekanizmaları kullanılarak parçalar hat üzerinde hızlı ve doğru pozisyonlanır. Pozisyonlama işlemi sırasında lazer sensörler, kamera sistemleri veya optik algılayıcılar yardımıyla parça merkezlenir ve hizalanır. Bu sayede kesme ve form verme işlemlerinin tutarlılığı ve hassasiyeti artırılır.

Parça, makine tablası veya fikstüründe sabitlenir. Sabitleme işlemi, hidrolik veya pnömatik pistonlarla yapılır ve parçanın hareket etmesini engeller. Bu durum, kesme ve form verme işlemleri sırasında oluşabilecek titreşim ve kaymaları önleyerek işleme doğruluğunu artırır. Sabitleme kuvveti, malzemenin kalınlığına ve cinsine göre ayarlanabilir. Böylece ince saclarda deformasyon riski azaltılırken, kalın saclarda yeterli sıkılık sağlanır.

Kesme aşamasında, yüksek dayanımlı ve özel sertleştirilmiş çelik bıçaklar veya kalıplar kullanılır. Kesme işlemi genellikle hidrolik pres kuvveti ile gerçekleştirilir; bu kuvvet, sacın belirlenen kesim hattı boyunca tam ve düzgün bir şekilde kesilmesini sağlar. Kesim sırasında iş parçasının üst ve alt yüzeyleri, deformasyonu önlemek için destek plakalarıyla sabitlenir. Destek plakalarının kullanımı, özellikle ince ve hassas saclarda kesim kalitesini önemli ölçüde iyileştirir. Kesim hızı ve kuvveti, malzeme türü ve kalınlığına göre otomatik olarak ayarlanabilir.

Kesme işleminin ardından form verme aşaması gelir. Form verme, sacın kenarına istenilen şeklin kazandırılması işlemidir. Bu şekil, üretim gereksinimlerine göre farklılık gösterir; yuvarlatma, kıvrım, oluk açma, içe veya dışa bükme gibi teknikler kullanılabilir. Form verme işlemi, pres gücü ile çalışan kalıplar arasında gerçekleşir ve malzemenin elastik ile plastik deformasyon sınırları dikkate alınır. Kalıplar, yüksek dayanımlı alaşımlardan üretilir ve özel kaplamalarla sürtünme ve aşınmaya karşı dayanıklılığı artırılır. Kalıp değişimi, üretim esnekliğini sağlamak için hızlı ve kolay olacak şekilde tasarlanmıştır.

Form verme sürecinde, malzeme üzerindeki gerilmenin dengeli dağıtılması için bazı makinelerde kademeli form verme teknikleri uygulanır. Bu teknik, özellikle kalın ve sert saclarda, malzemenin çatlama veya burkulma riskini azaltır. Ayrıca, form verme sırasında kalıp yüzeylerinin sıcaklığı kontrol edilir; entegre soğutma kanalları sayesinde kalıp ısısı dengelenerek ölçü toleransları korunur ve kalıp ömrü uzatılır.

Tüm bu işlemler, gelişmiş kontrol sistemleri ile desteklenir. PLC ve dokunmatik ekran kontrollü paneller sayesinde operatörler makine parametrelerini kolaylıkla ayarlayabilir, üretim süreçlerini gerçek zamanlı izleyebilir ve raporlayabilir. Sensörler aracılığıyla basınç, konum, hız ve sıcaklık gibi kritik veriler ölçülür, analiz edilir ve gerektiğinde otomatik düzeltmeler yapılır. Böylece üretim hataları minimize edilir ve kalite standardı korunur.

Güvenlik önlemleri de makinenin önemli bir parçasıdır. Hareketli kesme ve form verme elemanları koruyucu kapaklarla çevrilir, acil durdurma butonları ve ışık perdeleri operatör güvenliğini sağlar. Ayrıca, makineler iki el kontrolü, emniyet kilitleri ve otomatik durdurma sistemleri gibi teknolojilerle donatılarak iş kazalarının önüne geçilir.

Bakım süreçleri, makinenin uzun ömürlü ve sorunsuz çalışması için kritik öneme sahiptir. Modüler yapıya sahip bileşenler, aşınan veya arızalanan parçaların hızlıca değiştirilmesini sağlar. Otomatik yağlama sistemleri, hareketli parçaların sürekli yağlanmasını sağlayarak mekanik aşınmayı azaltır. Sensör tabanlı kestirimci bakım sistemleri, makinenin çalışma parametrelerini analiz ederek olası arızaları önceden tespit eder ve planlı bakım yapılmasına olanak tanır.

Üretim hattında etek kesme form verme makinelerinin entegrasyonu, süreç akışını optimize eder. Tam otomatik hatlarda besleme, kesme, form verme ve kalite kontrol işlemleri birbirine entegre şekilde çalışır. Bu sayede üretim hızı artar, fire ve hatalı ürün oranı azalır. Otomatik ayırma sistemleri sayesinde hatalı parçalar üretim hattından çıkarılır ve operatöre anında bildirilir. Üretim verileri dijital ortamda depolanarak analiz edilir, böylece süreç iyileştirmeleri ve maliyet optimizasyonları sağlanır.

Sonuç olarak, etek kesme form verme makineleri metal sac işleme endüstrisinde hem üretim verimliliği hem de ürün kalitesi açısından vazgeçilmez bir ekipmandır. Teknolojinin gelişimi ile makineler daha hızlı, hassas ve otomatik hale gelmekte; bu da işletmelerin rekabet gücünü artırmakta ve pazardaki taleplere daha hızlı yanıt vermelerini sağlamaktadır. Ayrıca sürdürülebilir üretim yaklaşımları doğrultusunda enerji verimliliği ve çevre dostu tasarımlar makinelerde ön planda tutulmaktadır. Böylece metal sac üretim sektörü, geleceğe yönelik sağlam ve yenilikçi adımlar atmaktadır.

Etek Kesme Form Verme Makineleri, metal sac levhaları istenilen şekle ve boyuta kesmek ve şekillendirmek için kullanılan özel makinelerdir. Bu makineler, otomatik ve manuel olmak üzere iki ana türde üretilir.

Çalışma Prensibi:

Otomatik Metal Etek Kesme Form Verme Makineleri:

- Bilgisayar Programlama: İstenilen şekil ve boyutlar, bir CAD programında veya CNC kontrol yazılımında tasarlanır ve bilgisayara girilir.

- Malzeme Yerleştirilmesi: Metal sac levha, makinenin sehpasına yerleştirilir ve sabitlenir.

- Kesme İşlemi: CNC kontrollü kesme kafası, bilgisayardan gelen talimatlara göre metal sac levhayı keser. Lazer, plazma veya makas gibi farklı kesme yöntemleri kullanılabilir.

- Form Verme İşlemi: Kesilen metal sac levha, istenilen şekle bükülür veya preslenir. Bükme kalıpları, hidrolik veya pnömatik sistemler kullanılarak kontrol edilir.

- Son Ürün: Kesme ve form verme işlemleri tamamlandıktan sonra, bitmiş ürün makineden çıkarılır.

Manuel Metal Etek Kesme Form Verme Makineleri:

- Şablon Hazırlama: İstenilen şekil ve boyutlar, bir kağıt veya karton şablonda çizilir ve kesilir.

- Malzeme Yerleştirilmesi: Metal sac levha, makinenin sehpasına yerleştirilir ve sabitlenir.

- Kesme İşlemi: Operatör, şablonu metal sac levhanın üzerine yerleştirir ve el makası, guillotine veya diğer kesme aletleri kullanarak metal sac levhayı keser.

- Form Verme İşlemi: Kesilen metal sac levha, manuel olarak bükülür veya preslenir. Bükme kalıpları, el ile veya basit hidrolik sistemler kullanılarak kontrol edilir.

- Son Ürün: Kesme ve form verme işlemleri tamamlandıktan sonra, bitmiş ürün makineden çıkarılır.

Etek Kesme Form Verme Makinelerinin Avantajları:

- Hızlı ve Verimli: Otomatik makineler, manuel makinelere kıyasla çok daha hızlı ve verimlidir.

- Hassas Kesim ve Form Verme: CNC kontrollü makineler, manuel makinelere kıyasla çok daha hassas kesim ve form verme işlemi gerçekleştirir.

- Karmaşık Şekiller: Otomatik makineler, manuel makinelerin yapamadığı karmaşık şekilleri kesebilir ve şekillendirebilir.

- Daha Az İş Gücü: Otomatik makineler, manuel makinelere kıyasla daha az iş gücü gerektirir.

- Daha Az Malzeme İsrafı: Otomatik makineler, manuel makinelere kıyasla daha az malzeme israfı yapar.

Etek Kesme Form Verme Makinelerinin Dezavantajları:

- Yüksek Maliyet: Otomatik makineler, manuel makinelere kıyasla çok daha pahalıdır.

- Bakım Gerektiriyor: Otomatik makineler, manuel makinelere kıyasla daha fazla bakım ve onarım gerektirir.

- Karmaşık Kullanım: Otomatik makinelerin kullanımı, manuel makinelere kıyasla daha karmaşıktır.

Etek Kesme Form Verme Makinesi Seçerken Dikkat Edilmesi Gerekenler:

- İhtiyaç: Kesilecek ve şekillendirilecek sac levhaların boyut ve kalınlığı

- Bütçe: Makineye ayrılabilecek bütçe

- Üretim Kapasitesi: Gerekli üretim kapasitesi

- Makine Türü: Otomatik veya manuel

- Kesme ve Form Verme Yöntemleri: Kullanılan kesme ve form verme yöntemleri

- Kontrol Sistemi: Makinenin kontrol sisteminin tipi

- Ek Özellikler: Makinenin sahip olduğu ek özellikler (örneğin, otomatik yağlama sistemi, toz toplama sistemi)

- Marka ve Model: Farklı markaların ve modellerin karşılaştırılması

- Kullanıcı Yorumları: Kullanıcı yorumlarının okunması

- Yetkili Satıcı: Yetkili satıcılardan bilgi edinilmesi

- Yüksek Hassasiyet: Etek Kesme Form Verme Makineleri, milimetrik hassasiyetle kesim yapabilme özelliğine sahiptir. Bu sayede, istenilen ölçü ve formda parçalar elde edilir.

- Otomasyon: Çoğu etek kesme form verme makinesi, otomatik olarak çalışarak, iş gücünden ve zamandan tasarruf sağlar. Bu otomasyon, üretim sürecini hızlandırır ve insan hatasını minimize eder.

- Çok Yönlülük: Farklı tipte ve kalınlıkta metal sacları kesme ve şekillendirme kapasitesine sahiptir. Bu sayede, farklı sektörlerde geniş bir kullanım alanı bulur.

- Kullanıcı Dostu Kontrol Paneli: Makinelerde, kullanıcı dostu bir kontrol paneli bulunur. Bu panel üzerinden kesim ve şekillendirme işlemleri kolaylıkla ayarlanabilir.

- Güvenlik Özellikleri: Operatör güvenliği için çeşitli güvenlik mekanizmaları ile donatılmıştır. Bu, iş kazalarının önlenmesine yardımcı olur.

Avantajları

- Verimlilik: Üretim sürecini hızlandırarak, kısa sürede daha fazla parça üretilmesini sağlar.

- Kalite ve Tutarlılık: Her parçanın aynı ölçü ve formda üretilmesini sağlayarak, üretimde tutarlılık ve yüksek kalite sunar.

- Maliyet Tasarrufu: Otomatik çalışma sistemi sayesinde iş gücünden ve malzeme israfından tasarruf edilmesini sağlar.

- Çok Amaçlı Kullanım: Farklı sektörlerde, çeşitli uygulamalar için kullanılabilir. Bu da makinenin kullanım alanını genişletir.

Kullanım Alanları

- Otomotiv Sanayi: Araç gövdelerinin ve parçalarının üretiminde.

- Beyaz Eşya Üretimi: Buzdolabı, çamaşır makinesi gibi ürünlerin metal parçalarının kesiminde.

- İnşaat: Metal konstrüksiyonların ve yapı elemanlarının üretiminde.

- Elektronik: Elektronik cihazların metal kasalarının üretiminde.

Sonuç

Etek Kesme Form Verme Makineleri, metal işleme ve üretim sektöründe verimlilik, hassasiyet ve kalite sunarak önemli bir yere sahiptir. Bu makineler, geniş kullanım alanı ve sağladıkları avantajlar ile endüstriyel üretim süreçlerinin vazgeçilmez bir parçasıdır. Doğru makine seçimi, üretim süreçlerinin optimizasyonunda büyük rol oynar ve işletmelere rekabet avantajı sağlar. Bu nedenle, etek kesme form verme makineleri, sanayi tesisleri için önemli bir yatırım kalemi olarak değerlendirilmektedir.

Metal sac etek kesme form verme makinesi

Metal sac etek kesme form verme makinesi, ince ve kalın sac levhaların üretim hatlarında kenar şekillendirme, kesme ve kıvırma işlemlerini aynı anda veya ardışık bir şekilde yapabilen özel bir sac işleme makinesidir. Bu tip makineler özellikle beyaz eşya, otomotiv, endüstriyel mutfak ekipmanları, havalandırma kanalları, soba ve kazan imalatı gibi sektörlerde sac levhaların etek kısımlarına form verilmesi, yuvarlatılması ya da kenarlarının düzgün şekilde kesilerek estetik ve dayanıklı bir yapı kazanması için kullanılır.

Makinenin çalışma prensibi genellikle sacın besleme ünitesi üzerinden silindirler veya kılavuzlarla ilerletilmesi, ardından özel kalıplar ya da bıçaklarla etek kısmının kesilmesi ve hidrolik veya mekanik baskı sistemleriyle sac kenarının kıvrılıp form alması şeklindedir. CNC kontrollü modellerde ise kesme ve form verme işlemleri yüksek hassasiyetle ve tekrarlanabilirlik garantisiyle gerçekleştirilir.

Üretim hattına entegre edildiğinde bu makineler hem iş gücünden tasarruf sağlar hem de ürünlerde standart kaliteyi güvence altına alır. Ayrıca otomatik yükleme-boşaltma sistemleri, servo motorlu konumlama ve farklı çap ve ölçülere hızlı adaptasyon özellikleriyle modern sanayide oldukça verimli bir çözümdür. Kullanım amacına göre dairesel sac parçaların kenarına bombe verilmesi, düz kesim yapılması, yuvarlak veya oval kenar oluşturulması gibi farklı fonksiyonlarla donatılabilir.

Metal sac etek kesme form verme makinesi, endüstriyel üretim süreçlerinde sac levhaların hem estetik hem de işlevsel açıdan daha uygun hale getirilmesi için geliştirilmiş bir makinedir. Bu makine, özellikle yuvarlak ya da dairesel parçaların kenar kısımlarında hassas kesim ve düzgün form oluşturma işlemlerinde tercih edilmektedir. Sacın etek bölgesi, imal edilen parçanın dayanıklılığı, montaj kolaylığı ve görsel bütünlüğü açısından büyük önem taşır. Bu nedenle etek kesme ve form verme işlemleri üretim hattının en kritik adımlarından biridir. Makinenin yapısı genellikle sağlam gövdeli bir pres ünitesi, özel kesme bıçakları, form verme kalıpları ve sacı doğru şekilde yönlendiren besleme düzeneklerinden oluşur. Kullanım amacına göre mekanik, hidrolik ya da servo motor kontrollü olarak tasarlanabilir. Mekanik sistemler daha hızlı çalışarak seri üretime uygunluk sağlarken, hidrolik sistemler daha güçlü baskı ve form verme kapasitesi sunar, servo motor destekli sistemler ise hassasiyet ve esneklik açısından öne çıkar.

Sac levha işleme sırasında ilk aşama sacın makineye yerleştirilmesidir. Manuel yükleme yapılabileceği gibi otomatik besleme hatları ile de entegre edilebilir. Sac makineye alındıktan sonra kenar bölgesi kesme bıçakları tarafından istenilen ölçüde düzeltilir. Daha sonra form verme kalıpları devreye girerek sacın etek kısmına bombe, kıvrım ya da yuvarlatma işlemi uygulanır. Bu işlem parçanın kullanım alanına göre değişkenlik gösterir. Örneğin, beyaz eşya sektöründe kullanılan tamburlar veya kazan gövdelerinde etek kısmının pürüzsüz ve yuvarlak olması hem güvenlik hem de estetik açısından önemlidir. Benzer şekilde otomotiv sektöründe üretilen parçaların sac etekleri dayanıklılığı artırmak için kıvrılarak güçlendirilir. Endüstriyel mutfak ekipmanlarında ise hem görsel bütünlük hem de hijyen açısından pürüzsüz kenarlar elde edilir.

Metal sac etek kesme form verme makineleri modern üretim teknolojileriyle birlikte daha da gelişmiştir. CNC kontrollü versiyonlar sayesinde operatör sadece ürün ölçülerini girerek otomatik olarak kesim ve form verme işlemlerini başlatabilir. Bu durum hem işçilik hatalarını en aza indirir hem de ürünlerde yüksek tekrarlanabilir kalite sağlar. Ayrıca enerji verimliliği yüksek sistemler sayesinde üretim maliyetleri düşer, uzun vadede işletmelere büyük avantaj sağlar. Bazı modellerde hızlı kalıp değiştirme sistemleri bulunur, bu da farklı ürün ölçülerine kolay uyum imkânı tanır. Makine gövdesinde kullanılan yüksek dayanımlı malzemeler uzun ömürlü kullanım sunarken, bakım kolaylığı da kullanıcıların tercih sebeplerinden biridir.

Bütün bu özellikleriyle metal sac etek kesme form verme makinesi, endüstriyel üretimde kalite, hız ve verimliliği artıran vazgeçilmez bir ekipman haline gelmiştir. Özellikle seri üretim yapan fabrikalarda aynı parçanın binlerce kez aynı ölçü ve aynı formda üretilmesini mümkün kılar. Bununla birlikte tekli üretim yapan atölyelerde de hassas işlerde güvenilir bir çözüm sunar. Günümüzde otomatik güvenlik sistemleri, sensörler ve acil durdurma donanımları ile donatılarak operatör güvenliği en üst düzeye çıkarılmıştır. Sac işleme sektöründe rekabet gücünü artırmak isteyen işletmeler için bu makine hem teknolojik hem de ekonomik bir yatırım olarak ön plana çıkmaktadır.

Metal sac etek kesme form verme makinesi, endüstriyel üretim dünyasında sac levhaların nihai şekline kavuşmasında en önemli aşamalardan birini gerçekleştiren yüksek nitelikli bir makinedir. Sac levhalar çoğu zaman düz olarak üretilir ve işlenir, ancak kullanılacağı alanın ihtiyacına göre kenar kısımlarında kesme, yuvarlatma, kıvırma, bükme veya bombe verme gibi ek işlemlerden geçmesi gerekir. Bu noktada devreye giren etek kesme ve form verme makinesi, sacın hem teknik dayanıklılığını artırır hem de estetik açıdan daha düzgün bir görünüm kazanmasını sağlar. Bu makineler, çok sayıda parçanın sürekli ve hatasız bir şekilde işlenmesini sağladığı için özellikle seri üretime dayalı sektörlerde vazgeçilmezdir. Tek parça üretimden yüksek adetli üretimlere kadar farklı ölçeklerde verimlilik sunar.

Makinenin işleyiş süreci genel olarak basit gibi görünse de içinde son derece karmaşık ve mühendislik gerektiren mekanizmalar barındırır. Sac, belirli bir ölçüye göre hazırlanarak makineye yerleştirildiğinde ilk işlem olarak kenar düzeltme ve kesme bıçakları devreye girer. Bu bıçaklar sayesinde sacın etek kısmı pürüzsüz hale getirilir. Daha sonra sac, form verme kalıpları arasına alınır ve hidrolik, mekanik ya da servo tahrikli baskı mekanizmaları aracılığıyla şekillendirilir. Bu şekillendirme sırasında kenara uygulanan basınç kontrollü ve dengeli bir şekilde dağıtıldığı için malzemenin deformasyon riski en aza indirilir. Elde edilen form, sacın kullanılacağı alana göre değişiklik gösterebilir. Dairesel bir parçanın etek kısmı hafifçe dışa kıvrılarak yuvarlatılabilir, düz bir levhanın kenarı dayanıklılığı artırmak için içe doğru katlanabilir veya estetik amaçlı ince bombe yapılabilir.

Makinenin avantajlarından biri, üretim süreçlerinde hız ve standart kalite sağlamasıdır. İnsan eliyle yapılan kenar kıvırma veya form verme işlemlerinde çoğu zaman tutarsızlıklar, ölçü farklılıkları veya yüzeyde bozulmalar meydana gelebilir. Ancak metal sac etek kesme form verme makinesi, ayarlanan ölçü ve form parametreleri doğrultusunda her parçayı birbirinin birebir aynısı olacak şekilde işler. Bu da hem kaliteyi yükseltir hem de zaman kayıplarını önler. Özellikle beyaz eşya sektöründe kullanılan kazan ve tamburlar, otomotiv sektöründe üretilen gövde parçaları, endüstriyel mutfak eşyaları ve havalandırma kanalları gibi ürünler, makine sayesinde yüksek hassasiyetle üretilir. Ayrıca bu makineler ürünün kullanım ömrünü uzatan bir etki de yapar. Çünkü etek kısımlarında yapılan form verme, malzemenin keskin kenarlardan dolayı zayıflamasını engeller, darbe ve yük dayanımını artırır.

Teknolojik gelişmelerle birlikte bu makineler daha akıllı ve verimli hale gelmiştir. CNC kontrol sistemleri sayesinde kullanıcı, bilgisayar üzerinden sadece birkaç parametre girerek tüm üretim sürecini başlatabilir. Hangi çapta kesim yapılacağı, hangi açıyla kıvrım uygulanacağı, baskı kuvveti ve sac kalınlığına göre ayarlamalar birkaç saniye içinde yapılır. Bu da hem üretim esnekliği sağlar hem de farklı ürünlere geçiş sürelerini ciddi ölçüde kısaltır. Servo motorlu modeller, form verme sırasında mikron seviyesinde hassasiyet sunar. Böylece özellikle otomotiv veya beyaz eşya gibi yüksek kalite standartlarının zorunlu olduğu sektörlerde büyük avantaj sağlar. Bunun yanında enerji tüketiminin azaltılması da modern makinelerin bir diğer önemli özelliğidir. Daha düşük enerji ile daha yüksek verim elde edilebilmekte, işletme maliyetleri azaltılmaktadır.

Bir başka dikkat çeken yönü ise operatör güvenliğidir. Sac işleme makinelerinde geçmişte sıkça yaşanan iş kazaları, günümüzde güvenlik sistemleri ile minimuma indirilmiştir. Metal sac etek kesme form verme makineleri; fotosel güvenlik bariyerleri, acil durdurma butonları, otomatik kapanma sistemleri ve sensörler ile donatılmaktadır. Böylece operatör makine çalışırken yüksek güvenlik içinde işini sürdürebilir. Ayrıca bakım kolaylığı sunan tasarımları sayesinde işletmeler, üretim süreçlerinde uzun süre kesintisiz çalışabilir. Kalıp değişimlerinin hızlı yapılabilmesi de işletmeler için zaman tasarrufu sağlayan bir avantajdır.

Sonuç olarak, metal sac etek kesme form verme makinesi yalnızca bir üretim aracı değil, aynı zamanda kaliteyi, verimliliği ve güvenliği aynı anda sağlayan ileri teknoloji bir çözümdür. Hem küçük ölçekli atölyelerde tek parça üretimlerde hem de büyük fabrikalarda seri imalat hatlarında aynı öneme sahiptir. Dayanıklı gövdesi, esnek kullanım seçenekleri, otomasyon sistemleriyle uyumlu yapısı ve sağladığı standart kalite sayesinde modern sanayinin en değerli makinelerinden biri olmayı sürdürmektedir.

Metal sac etek kesme form verme makinesi, üretim teknolojilerinde hem kalite hem de hız açısından büyük bir devrim yaratmış olan bir sac işleme çözümüdür. Sac levhaların düz olarak kullanılması çoğu zaman mümkün değildir, çünkü birçok sektörde sac parçaların kenar kısımlarının düzgün kesilmesi, yuvarlatılması, kıvrılması veya belirli bir form verilerek dayanıklılığının artırılması gerekir. Özellikle dairesel, oval veya özel ölçülü parçaların etek kısımlarında bu işlem kaçınılmazdır. İşte bu noktada metal sac etek kesme form verme makinesi, hem tek seferde hem de seri üretimde standart ölçülerde, pürüzsüz yüzey kalitesinde ve hatasız parçalar üreterek üretim hatlarının vazgeçilmez bir parçası haline gelir. Bu makine, manuel yöntemlerin zorluklarını ortadan kaldırır, insana bağlı hataları en aza indirir ve çok daha kısa sürede çok daha yüksek adetlerde iş yapabilme olanağı sağlar.

Makinenin yapısı incelendiğinde, sağlam gövdeli ve titreşimleri minimuma indiren bir ana şasi üzerine yerleştirilmiş kesme bıçakları, form verme kalıpları, baskı sistemleri ve sacı yönlendiren yardımcı ekipmanlar bulunur. Baskı sistemi genellikle hidrolik, mekanik veya servo motor tahrikli olabilir. Hidrolik sistemler, yüksek basınç altında kalın saclarda bile güvenilir sonuçlar elde edilmesini sağlar. Mekanik sistemler daha hızlı çalışarak seri üretime uygunluk sunarken, servo motorlu sistemler ise yüksek hassasiyet ve otomasyon avantajı sağlar. Sac eteklerinin kesilmesi ve form verilmesi işlemleri birbirini tamamlayan adımlardır. Önce kesme bıçakları yardımıyla sacın kenarı düzeltilir ve istenen ölçüye getirilir, ardından form verme kalıpları devreye girerek sac kenarına bombe, kıvırma veya yuvarlatma uygulanır. Bu süreç sonucunda elde edilen ürün, hem görsel açıdan daha estetik olur hem de mekanik açıdan daha dayanıklı bir yapıya kavuşur.

Sanayide bu makinelerin kullanım alanı oldukça geniştir. Otomotiv sektöründe araç gövde parçalarının kenarlarının kıvrılması, hem montaj kolaylığı hem de sağlamlık için kritik öneme sahiptir. Beyaz eşya sektöründe çamaşır makineleri kazanları, bulaşık makinesi tamburları ve fırın iç sacları gibi parçaların etek kısımları düzgün ve yuvarlatılmış olmalıdır, çünkü keskin kenarlar hem güvenlik açısından risklidir hem de ürün ömrünü kısaltır. Endüstriyel mutfak ekipmanlarında, paslanmaz çelikten üretilen tencereler, kazanlar veya tezgâh parçalarının kenarlarının pürüzsüz olması hijyen ve kullanım kolaylığı için gereklidir. Isıtma ve soğutma sistemlerinde kullanılan soba ve kazan gövdeleri de bu makinelerle işlenerek dayanıklı ve düzgün hale getirilir. Havalandırma kanalları, boru sistemleri ve metal mobilya üretiminde de aynı şekilde bu makine sayesinde yüksek kalitede, düzgün kenarlı ürünler ortaya çıkar.

Modern metal sac etek kesme form verme makineleri, yalnızca üretim sürecini hızlandırmakla kalmaz, aynı zamanda kaliteyi sürekli olarak aynı seviyede tutar. CNC kontrollü versiyonlarda operatörün sadece ürün ölçülerini girmesi yeterlidir. Makine, otomatik olarak kesme ve form verme işlemlerini ayarlanan parametreler doğrultusunda gerçekleştirir. Bu sayede işçilik hataları ortadan kalkar, yüksek tekrarlanabilirlik sağlanır ve ürünlerin her biri aynı hassasiyetle üretilir. Bu özellik, özellikle ihracata yönelik üretim yapan fabrikalar için büyük bir avantajdır çünkü uluslararası kalite standartlarını karşılamak bu sayede mümkün hale gelir.

Enerji tasarrufu da bu makinelerin önemli artılarından biridir. Geleneksel yöntemlerde yüksek enerji tüketimi söz konusu olabilirken, günümüzde geliştirilen yeni nesil makineler daha düşük enerjiyle daha yüksek üretim kapasitesi sağlar. Ayrıca bakım kolaylığı sağlayan tasarımlar, işletmelerin kesintisiz çalışmasını destekler. Kalıp değişimlerinin kısa sürede yapılabilmesi, farklı ölçü ve şekillerde üretim yapan işletmeler için büyük zaman kazancı sağlar. Güvenlik sistemleri ile donatılmış olmaları ise operatörlerin güvenle çalışmasına imkân tanır. Fotosel güvenlik bariyerleri, acil durdurma düğmeleri, otomatik kapanma sistemleri ve sensörler, olası kazaları önlemek için standart donanımlar arasında yer alır.

Bütün bu yönleriyle metal sac etek kesme form verme makinesi, sadece bir üretim aracı değil, aynı zamanda işletmelerin kalite, güvenlik, hız ve maliyet avantajlarını bir araya getiren stratejik bir yatırımdır. Sac işleme sektöründe rekabetin yoğun olduğu günümüzde, bu tür makinelerle donatılmış bir üretim hattı, hem iç piyasada hem de uluslararası pazarda güçlü bir konum elde etmeyi mümkün kılar. Hem küçük ölçekli atölyelerde tek parça üretimde hem de büyük ölçekli fabrikalarda seri üretimde aynı derecede değerli olan bu makine, modern endüstrinin en vazgeçilmez sac işleme teknolojilerinden biri olmaya devam etmektedir.

Metal sac etek kesme form verme makinesi, sanayi üretim zincirinde kritik bir yere sahip olan ve hem işçilik yükünü hafifleten hem de üretim kalitesini standardize eden bir makinedir. Sac levhalar, ham hallerinde çoğu zaman üretime doğrudan uygun değildir. Kenarları pürüzlü olabilir, ölçüleri tam istenildiği gibi olmayabilir ya da dayanıklılık açısından zayıf kalabilir. Bu nedenle sac levhaların kenar bölgelerine, yani etek kısımlarına, kesme ve şekillendirme işlemlerinin uygulanması gerekir. Bu işlemler hem parçanın dayanıklılığını artırır hem de görsel açıdan daha estetik bir görünüm sağlar. İşte bu süreci hızlı, hatasız ve tekrarlanabilir bir şekilde gerçekleştiren ekipman, metal sac etek kesme form verme makinesidir.

Makinenin temel işleyiş mantığı oldukça sistematiktir. İlk aşamada sac levha, besleme üniteleri yardımıyla makinenin çalışma bölgesine alınır. Burada kullanılan besleme sistemleri manuel olabileceği gibi otomatik hatlarla da entegre edilebilir. Daha sonra kesme bıçakları devreye girer ve sacın kenarını belirlenen ölçülere uygun şekilde düzeltir. Bu bıçaklar genellikle yüksek dayanımlı çelikten üretilir, çünkü işlem sırasında sacın sert yüzeyi ile sürekli temas halindedir. Kesme işleminin ardından sac, form verme kalıpları arasına yönlendirilir. Kalıplar, sacın etek kısmına uygulanacak şekillendirme işlemini belirler. Burada sac kenarı kıvrılabilir, yuvarlatılabilir, içe veya dışa bombe verilebilir. Baskı kuvveti hidrolik sistemlerle sağlanabileceği gibi mekanik preslerle veya servo motor kontrollü sistemlerle de uygulanabilir. Bu noktada önemli olan, sacın kalınlığına ve malzeme türüne uygun basıncın seçilmesidir. Çok düşük basınç uygulanırsa istenilen form oluşmaz, çok yüksek basınç uygulanırsa sacda deformasyon veya çatlama meydana gelebilir.

Sanayide bu makinenin kullanılmadığı alan neredeyse yok gibidir. Otomotiv sektöründe araç gövdelerinin, kapı panellerinin ve iç aksamların kenarlarının form verilmesi büyük önem taşır. Beyaz eşya sektöründe çamaşır makinesi kazanları, fırın iç gövdeleri ve bulaşık makinesi parçaları gibi elemanların kenarlarının keskin olmaması gerekir, çünkü hem kullanım güvenliği hem de ürün ömrü bu detaya bağlıdır. Endüstriyel mutfak ekipmanlarında kullanılan paslanmaz çelik tencereler, kazanlar, tezgâh yüzeyleri ve servis ekipmanlarının kenarları pürüzsüz olmalıdır, aksi halde hijyenik koşullar sağlanamaz ve ürünün dayanıklılığı azalır. Isıtma sistemleri, soba ve kazan imalatında da bu makineler, gövdelerin dayanıklılığını artırmak için devreye girer. Hatta havalandırma sistemlerinde kullanılan kanalların kenarları dahi bu makineyle işlenerek düzgün ve dayanıklı hale getirilir.

Teknolojinin gelişmesiyle birlikte bu makineler yalnızca işlevsellik açısından değil, aynı zamanda verimlilik ve güvenlik açısından da önemli yenilikler kazanmıştır. CNC kontrollü versiyonlarda, operatör sadece bilgisayar ekranına üretim parametrelerini girer. Makine otomatik olarak kesme ve form verme işlemlerini, belirlenen ölçülerde ve hassasiyetle gerçekleştirir. Bu sayede binlerce parçanın aynı standartta üretilmesi mümkün olur. Servo motor destekli modeller, mikron seviyesinde hassasiyet sunarak özellikle yüksek hassasiyet gerektiren sektörlerde öne çıkar. Ayrıca enerji tasarrufu sağlayan modern tahrik sistemleri sayesinde işletmeler hem üretim maliyetlerini düşürür hem de çevresel sürdürülebilirliğe katkı sağlar.

Operatör güvenliği de bu makinelerin tasarımında ön planda tutulur. Fotosel bariyerler, acil durdurma sistemleri, kapaklı koruyucular ve sensörler, makinenin çalışma sırasında herhangi bir risk oluşturmasını engeller. Böylece hem iş güvenliği sağlanır hem de üretim kesintisiz devam eder. Ayrıca modern makineler, kolay bakım imkânı sunacak şekilde tasarlanır. Kalıp değişimlerinin hızlı yapılabilmesi, farklı ölçü ve şekillerde üretim yapan işletmeler için büyük bir avantaj sağlar. Bu özellik, özellikle seri üretim hatlarında zaman kaybını en aza indirir ve işletmenin verimliliğini artırır.

Sonuç olarak metal sac etek kesme form verme makinesi, sadece bir sac işleme makinesi değil, aynı zamanda üretim hatlarının kalitesini belirleyen en önemli unsurlardan biridir. Hem küçük atölyelerde tek parça üretimlerde hem de büyük fabrikalarda seri imalat hatlarında aynı derecede önem taşır. Sağladığı standart kalite, yüksek hız, güvenlik, enerji tasarrufu ve bakım kolaylığı ile modern sanayinin vazgeçilmez makinelerinden biri olarak konumlanmıştır. Bu makineyi kullanan işletmeler, hem iç pazarda hem de dış pazarda daha rekabetçi hale gelir ve üretim süreçlerinde güvenilir bir kalite standardına ulaşır.

Çift Kademeli Sac Etek Kesme ve Formlama Makinesi

Çift kademeli sac etek kesme ve form verme makinesi, tek kademeli makinelerden farklı olarak sac levhanın kenarına yalnızca tek işlem uygulamakla kalmaz, ardışık iki ayrı aşamada hem kesme hem de form verme işlemini gerçekleştirir. Bu tip makineler, özellikle seri üretim hatlarında hız, hassasiyet ve dayanıklılık açısından büyük avantaj sağlar. Birinci kademede sacın etek kısmı özel bıçaklar yardımıyla düzeltilip istenilen ölçüye getirilir, ikinci kademede ise form verme kalıpları devreye girerek kenara bombe, yuvarlatma, kıvırma veya içe/dışa katlama işlemleri uygulanır. Böylece tek bir makinede iki işlem arka arkaya gerçekleştirilmiş olur ve hem zamandan tasarruf sağlanır hem de ürünlerde tutarlı kalite elde edilir.

Çift kademeli sistemin en önemli özelliği, sac üzerinde yapılan işlemleri aşamalara bölerek malzemenin deformasyon riskini azaltmasıdır. Tek seferde yüksek baskı uygulanan sacda çatlama, kırılma veya ölçü kaçıklıkları oluşabilirken, iki kademeli makinede işlem kademeli olarak ilerlediği için sonuç daha hassas ve dayanıklı olur. Bu nedenle çift kademeli makineler, özellikle kalın sac işleme, büyük çaplı parçaların üretimi veya yüksek hassasiyet gerektiren sektörlerde tercih edilir. Otomotiv sanayisinde gövde ve şasi parçalarının kenarları, beyaz eşya sektöründe çamaşır makinesi kazanları ve tamburları, endüstriyel mutfak ekipmanlarında paslanmaz çelik parçalar bu makinelerle işlenir. Ayrıca havalandırma kanalları, soba ve kazan gövdeleri, basınçlı kaplar ve benzeri ürünlerde de güvenilir çözümler sunar.

Makinenin yapısı genellikle sağlam gövdeli pres ünitesi, çift kademeli kalıp sistemi, sacı yönlendiren kılavuz mekanizmaları ve hidrolik ya da servo motor destekli tahrik mekanizmasından oluşur. İlk istasyonda kesme bıçakları çalışırken, ikinci istasyonda form verme kalıpları devreye girer. Modern CNC kontrollü modellerde bu işlemler otomatik olarak programlanabilir, böylece operatör sadece ölçüleri ve form tipini girerek üretimi başlatabilir. Enerji verimliliği yüksek motorlar, bakım kolaylığı sunan tasarımlar ve güvenlik sistemleri (fotosel bariyerler, acil durdurma düğmeleri, otomatik kapanma sistemleri) de bu makinelerin öne çıkan özelliklerindendir.

Sonuç olarak çift kademeli sac etek kesme ve form verme makinesi, tek işlemle yetinmeyip daha güçlü, daha hassas ve daha dayanıklı üretim isteyen işletmeler için geliştirilmiş bir teknolojidir. Hem zaman kazandırır hem de üretim kalitesini yükseltir. Özellikle yüksek standartların zorunlu olduğu otomotiv, beyaz eşya ve endüstriyel mutfak ekipmanı üretiminde bu tip makineler tercih edilerek üretim hatları çok daha verimli hale getirilir.

Çift kademeli sac etek kesme ve form verme makinesi, günümüz endüstrisinde sac işleme teknolojilerinin en gelişmiş örneklerinden biri olarak öne çıkar. Tek kademeli makinelerde tüm işlem tek seferde uygulanırken, çift kademeli makinelerde süreç iki ayrı aşamaya bölünür ve bu sayede çok daha hassas, güvenilir ve dayanıklı sonuçlar elde edilir. İlk aşamada sacın etek kısmı kesme bıçaklarıyla düzleştirilip istenen ölçülere getirilir. Bu aşamada amaç, sacın kenarındaki pürüzleri gidermek, ölçü farklılıklarını ortadan kaldırmak ve bir sonraki form verme işlemi için uygun bir yüzey hazırlamaktır. İkinci aşamaya geçildiğinde ise devreye form verme kalıpları girer. Bu kalıplar, sacın kenarına uygulanan baskı sayesinde kenarın yuvarlatılması, kıvrılması veya bombe yapılması gibi işlemleri gerçekleştirir. Böylece iki kademeli bu süreç sonunda hem düzgün kesilmiş hem de istenilen form verilmiş parçalar ortaya çıkar.

Çift kademeli sistemin en önemli avantajlarından biri, malzemeye uygulanan baskının aşamalara bölünmesidir. Tek kademeli makinelerde özellikle kalın saclarda veya büyük çaplı parçalarda tek seferde yapılan baskı sacın çatlamasına, şekil bozulmalarına veya ölçü kaymalarına yol açabilir. Ancak çift kademeli makinelerde işlem daha yumuşak ve kademeli bir şekilde ilerlediği için malzemenin iç yapısı korunur, sacın mukavemeti artar ve istenmeyen deformasyonlar engellenmiş olur. Bu özellik, özellikle otomotiv sektöründe şasi ve gövde parçaları gibi güvenlik açısından kritik ürünlerde ve beyaz eşya sektöründe uzun ömürlü parçalar üretmek için büyük önem taşır. Ayrıca basınçlı kap üretiminde, endüstriyel mutfak ekipmanlarında ve havalandırma kanalı imalatında da çift kademeli makineler sağladığı hassasiyet ve dayanıklılık nedeniyle tercih edilmektedir.

Makinenin yapısal özelliklerine bakıldığında, ağır ve dayanıklı bir gövde üzerinde iki istasyonlu bir kalıp sistemi yer alır. Sac levha makineye beslenir, ilk istasyonda kesme bıçakları devreye girerek kenar düzeltme işlemini gerçekleştirir, ardından parça ikinci istasyona aktarılır ve burada form verme kalıpları aracılığıyla istenilen kıvrım, yuvarlatma veya bombe işlemi yapılır. Bu aktarım manuel olabileceği gibi otomatik transfer sistemleriyle de sağlanabilir. Modern makinelerde bu süreç CNC kontrol sistemi tarafından yönetilir. Operatör, bilgisayar üzerinden sacın kalınlığını, çapını, kesim ölçülerini ve form parametrelerini girer, makine ise bu ayarları otomatik olarak uygular. Bu sayede üretim hem hızlanır hem de insan hatası en aza indirilir.

Enerji verimliliği açısından da çift kademeli makineler dikkat çeker. Geleneksel yöntemlerde iki ayrı makine kullanılarak yapılan işlem, çift kademeli bir makine sayesinde tek gövdede tamamlanır. Bu durum hem enerji tüketimini hem de işletme maliyetlerini düşürür. Ayrıca kalıp değişimlerinin kolay yapılabilmesi, farklı ürünlerin üretimine hızlı bir şekilde geçiş imkânı sağlar. Böylece seri üretim yapan fabrikalar, müşteri taleplerine daha hızlı cevap verebilir. İşletmeler için bir diğer önemli nokta ise bakım kolaylığıdır. Çift kademeli makineler, dayanıklı yapıları sayesinde uzun ömürlüdür ve periyodik bakımlar dışında sık arıza çıkarmadan çalışmaya devam eder.

Operatör güvenliği de makine tasarımında öncelikli unsurlardan biridir. İki aşamalı işlem yapıldığı için makineler fotosel güvenlik bariyerleri, sensörler ve acil durdurma sistemleriyle donatılır. Bu sistemler, çalışma sırasında oluşabilecek en küçük riski bile ortadan kaldırmak üzere tasarlanmıştır. Ayrıca otomatik koruma kapakları sayesinde operatör, makinayla doğrudan temas etmeden güvenle çalışabilir. Günümüzde iş güvenliği standartları oldukça yüksek olduğu için, bu makinelerin modern versiyonları her açıdan güvenlik normlarına uygun olarak üretilmektedir.

Sonuç olarak çift kademeli sac etek kesme ve form verme makinesi, sac işleme sektöründe hem kalite hem de verimlilik açısından üstünlük sağlayan bir üretim teknolojisidir. Tek kademeli sistemlere göre çok daha hassas, güvenilir ve uzun ömürlü ürünler ortaya çıkarır. Yüksek hassasiyet gerektiren otomotiv parçalarından beyaz eşya gövdelerine, basınçlı kaplardan endüstriyel mutfak ekipmanlarına kadar geniş bir kullanım alanına sahiptir. Sağladığı standart kalite, üretim hızındaki artış, düşük enerji tüketimi ve güvenlik sistemleriyle modern sanayide işletmelerin rekabet gücünü artıran en önemli makinelerden biri olarak kabul edilmektedir.

Çift kademeli sac etek kesme ve form verme makinesi, modern sac işleme teknolojisinin en verimli ve güvenilir çözümlerinden biridir. Bu makine, üretim hattında tek kademeli sistemlere göre çok daha hassas sonuçlar elde etmek amacıyla tasarlanmıştır. İsminden de anlaşılacağı üzere iki aşamalı bir işlem prensibine sahiptir. Birinci aşamada sac levhanın kenarları kesme bıçakları yardımıyla düzleştirilir, ölçüsel hassasiyet sağlanır ve pürüzlü yüzeyler ortadan kaldırılır. Bu aşama, sacın sonraki form verme işlemine en uygun hale getirilmesi için kritik öneme sahiptir. İkinci aşamada ise sac, özel form verme kalıpları arasına alınarak istenen şekil verilmiş olur. Bu form; kenarın yuvarlatılması, dışa veya içe kıvrılması, bombe yapılması ya da özel ölçülerde şekillendirilmesi şeklinde olabilir. Böylece tek makinede hem kesme hem de form verme işlemleri birbirini tamamlayan iki aşamada gerçekleşir.

Bu iki aşamalı yapı, sac malzemeler üzerinde daha kontrollü bir baskı uygulanmasına olanak tanır. Tek kademeli makinelerde birden fazla işlemin aynı anda yapılması gerektiğinde sacın deformasyon riski artabilir. Özellikle kalın levhalarda veya yüksek çaplı parçaların üretiminde tek seferde uygulanan basınç, çatlamalara, ölçü kayıplarına ve kenar bozulmalarına yol açabilir. Çift kademeli makinelerde ise işlemler adım adım ve dengeli şekilde uygulandığı için sac malzemenin iç yapısı korunur, mukavemeti artar ve parça çok daha uzun ömürlü hale gelir. Bu nedenle çift kademeli makineler, dayanıklılığın ve yüksek hassasiyetin zorunlu olduğu sektörlerde daha çok tercih edilir.

Bu makinenin kullanım alanları oldukça geniştir. Otomotiv sektöründe, gövde parçalarının, şasi elemanlarının ve kapı panellerinin kenarları bu makinelerle işlenerek hem sağlamlık hem de estetik sağlanır. Beyaz eşya sektöründe çamaşır makinesi kazanları, bulaşık makinesi tamburları ve fırın iç sacları, çift kademeli etek kesme ve form verme makineleri sayesinde kusursuz kenarlara sahip olur. Endüstriyel mutfak ekipmanlarında, paslanmaz çelik kazanların, tezgâh yüzeylerinin ve pişirme kaplarının kenarlarının pürüzsüz olması, hijyen ve güvenlik açısından büyük önem taşır. Isıtma ve soğutma sistemlerinde kullanılan soba ve kazan gövdeleri de bu makineler sayesinde dayanıklı, düzgün ve uzun ömürlü hale getirilir. Ayrıca basınçlı kaplar, havalandırma kanalları ve metal mobilya parçaları da çift kademeli makinelerin üretim alanına girer.