Çok Aşamalı Endüstriyel Otomatik Polisaj Hattı: Sanayi ve imalat sektörlerinde, özellikle metal yüzeylerin işlenmesi ve sonlandırılması işlemlerinde, yüzey kalitesi ve estetik görünüm büyük önem taşır. Bu noktada zımpara şeritli ve mob tekerlekli polisaj sistemleri, hem yüzey hazırlığı hem de son polisaj işlemlerinde yaygın olarak kullanılan ekipmanlar arasında yer alır. Bu sistemler, ürünlerin yüzeyini düzgünleştirmek, pürüzsüz hale getirmek ve istenen parlaklığı veya dokuyu kazandırmak için etkili çözümler sunar.

Zımpara Şeritli Polisaj Sistemi

Zımpara şeritli polisaj sistemi, esasen sürekli hareket eden zımpara bantları sayesinde yüzeylerin hızlı ve etkili bir şekilde aşındırılması ve düzeltilmesi prensibine dayanır. Bu sistemde, zımpara bantları motorlu bir mekanizma tarafından yüksek hızda döndürülerek iş parçasının yüzeyine temas ettirilir. Zımpara şeritlerinin değişik grit numaraları sayesinde kaba zımparadan ince zımparaya kadar farklı yüzey işlemleri yapılabilir. Kaba zımpara şeritleri yüzeydeki büyük pürüzlerin, pas ve oksit tabakasının giderilmesinde kullanılırken, ince zımpara şeritleri yüzeyin daha hassas şekilde düzeltilmesi ve parlatılmaya hazırlanması için tercih edilir.

Bu sistemin avantajlarından biri, zımpara şeritlerinin geniş yüzey temas alanı sayesinde hızlı malzeme kaldırmasıdır. Ayrıca, bantların sürekli yenilenebilir olması ve farklı yüzey türlerine uyarlanabilirliği sayesinde çeşitli malzemelerde kullanılabilir. Metal yüzeyler, ahşap, plastik gibi birçok materyal zımpara şeritli polisaj sistemlerinde işlenebilir.

Zımpara şeritli sistemlerde, bant hızının ve baskı kuvvetinin doğru ayarlanması oldukça önemlidir. Yüksek hızlarda ve aşırı baskı uygulandığında, yüzeyde yanma, çizik ya da deformasyon oluşabilir. Bu nedenle operatörün deneyimi ve sistemin doğru kullanımı yüzey kalitesi için kritik rol oynar. Ayrıca, toz ve talaşın etkin şekilde tahliye edilmesi için sistemde uygun emiş ve filtreleme çözümleri bulunmalıdır.

Mob Tekerlekli Polisaj Sistemi

Mob tekerlekli polisaj sistemi ise, genellikle daha hassas polisaj ve parlaklık kazandırma işlemleri için tercih edilir. Mob tekerlekler, özel polisaj pastaları veya aşındırıcı macunlarla birlikte kullanılarak yüzey üzerinde yumuşak ve kontrollü bir aşındırma sağlar. Bu tekerlekler genellikle kumaş, keçe ya da sünger gibi yumuşak malzemelerden yapılır ve farklı sertlik derecelerinde bulunur.

Mob tekerlekli polisaj sistemi, zımpara şeritli sisteme kıyasla daha ince ve parlak yüzeyler elde etmek için uygundur. İş parçasının yüzeyindeki mikroskobik çizikleri gidererek cam gibi parlak ve pürüzsüz bir görünüm yaratır. Mob tekerlekler, otomotiv sektörü, mücevherat üretimi, metal yüzeylerin dekoratif bitirilmesi gibi alanlarda sıklıkla kullanılır.

Polisaj işlemi sırasında mob tekerleklerin dönme hızı, uygulanan baskı ve kullanılan polisaj macununun tipi yüzey kalitesini doğrudan etkiler. Doğru kombinasyonlarla istenen parlaklık ve yüzey pürüzsüzlüğü sağlanabilir. Ayrıca mob tekerlekler, dar ve hassas bölgelerde zımpara bantlarının ulaşamadığı yerlerde etkili polisaj yapabilme avantajına sahiptir.

Zımpara Şeritli ve Mob Tekerlekli Polisaj Sistemlerinin Kombinasyonu

İmalat süreçlerinde, zımpara şeritli ve mob tekerlekli polisaj sistemleri çoğunlukla birbirini tamamlayıcı şekilde kullanılır. Öncelikle zımpara şeritli sistemle kaba yüzey pürüzleri giderilir, yüzey düzgünleştirilir ve polisaja hazır hale getirilir. Ardından mob tekerlekli sistem ile daha hassas polisaj ve parlaklık işlemi uygulanarak, ürünün son görünümü elde edilir.

Bu iki sistemin entegrasyonu, iş akışında verimliliği artırır, üretim süresini kısaltır ve yüksek kalitede yüzeyler elde edilmesini sağlar. Ayrıca, iş gücü ve malzeme israfının önüne geçilerek maliyet etkin bir üretim ortamı yaratır.

Sonuç olarak, zımpara şeritli ve mob tekerlekli polisaj sistemleri modern endüstriyel üretimde yüzey işleme teknolojilerinin temel taşlarıdır. Yüzey kalitesinin kritik olduğu tüm sektörlerde, bu sistemlerin doğru ve etkin kullanımı ürünlerin dayanıklılığını, fonksiyonelliğini ve estetik değerini önemli ölçüde artırır. Operatör eğitimi, sistem bakımı ve uygun ekipman seçimi ile birlikte, zımpara şeritli ve mob tekerlekli polisaj sistemleri, yüksek standartlarda yüzey işleme çözümleri sunmaya devam etmektedir.

Zımpara Şeritli ve Mob Tekerlekli Polisaj Sistemlerinde Teknolojik Gelişmeler

Son yıllarda, zımpara şeritli ve mob tekerlekli polisaj sistemlerinde teknolojik gelişmeler, hem performans hem de kullanıcı deneyimi açısından önemli iyileştirmeler getirmiştir. Otomasyon ve dijital kontrol sistemlerinin entegrasyonu, polisaj süreçlerinde standartlaştırmayı ve tekrarlanabilirliği artırmıştır. Bu sayede, operatör müdahalesine bağlı insan kaynaklı hatalar minimuma indirgenmiş, ürün kalitesinde tutarlılık sağlanmıştır.

Özellikle CNC kontrollü otomatik polisaj makineleri, karmaşık geometrilere sahip parçaların yüzey işleme süreçlerini büyük ölçüde kolaylaştırmaktadır. Bu tür sistemlerde, zımpara şeritleri ve mob tekerleklerin hareketleri önceden programlanarak, yüksek hassasiyetle ve optimize edilmiş hızlarda polisaj gerçekleştirilebilir. Böylelikle işçilik maliyetleri düşerken, üretim hızı ve kalite artmaktadır.

Ayrıca, çevre dostu ve operatör sağlığını gözeten tasarımlar da giderek önem kazanmaktadır. Toz toplama sistemleri, düşük gürültü seviyesi ve ergonomik tasarımlar, çalışma ortamlarının daha güvenli ve konforlu olmasını sağlamaktadır. Bu durum, uzun vadede çalışan verimliliğini ve motivasyonunu olumlu etkiler.

Uygulama Alanları ve Sektörel Kullanım

Zımpara şeritli ve mob tekerlekli polisaj sistemleri, çok geniş bir uygulama alanına sahiptir. Otomotiv sanayinde motor parçalarının, şasi elemanlarının ve kaplama yüzeylerinin işlenmesinde kritik öneme sahiptir. Ayrıca havacılık sektöründe, uçak parçalarının yüksek hassasiyetli yüzey işlemlerinde kullanılır.

Mobilya ve ahşap işleme sektöründe ise özellikle mobilya yüzeylerinin pürüzsüzleştirilmesi ve boya öncesi hazırlık süreçlerinde zımpara şeritleri tercih edilirken, mob tekerlekler dekoratif cilalama işlemlerinde kullanılır. Paslanmaz çelik ve alüminyum gibi metallerde ise her iki sistem de yüzey kalitesini ve estetik görünümü artırmak için birlikte uygulanır.

Bakım ve İşletme İpuçları

Zımpara şeritli ve mob tekerlekli polisaj sistemlerinin uzun ömürlü ve verimli kullanımı için düzenli bakım şarttır. Zımpara bantlarının zamanında değiştirilmesi, aşınmış veya yıpranmış mob tekerleklerin yenilenmesi gereklidir. Ayrıca sistemlerin motorları, rulmanları ve mekanik parçalarının periyodik olarak kontrol edilmesi, beklenmeyen arızaların önüne geçer.

Operatörlerin doğru teknik bilgisi ve sistem parametrelerini iyi bilmeleri, hem iş güvenliği hem de iş kalitesi açısından önem taşır. Yanlış hızda veya aşırı baskıyla çalışma, hem iş parçasına zarar verebilir hem de ekipmanın erken yıpranmasına neden olabilir.

Malzeme Seçimi ve Polisaj Aksesuarları

Zımpara şeritli ve mob tekerlekli polisaj sistemlerinde kullanılan malzemelerin seçimi, işlem kalitesini doğrudan etkiler. Zımpara bantları; alümina, silikon karbür gibi farklı aşındırıcı tanelerden yapılır ve bu tanelerin sertliği, büyüklüğü bantların grit numarasını belirler. Kaba bantlar yüzeyde hızlı malzeme kaldırımı sağlar, ince bantlar ise daha hassas düzeltmeler için uygundur.

Mob tekerleklerde ise kumaş, keçe, yumuşak sünger gibi farklı malzeme türleri ve sertlik seviyeleri vardır. Polisaj pastaları ve macunları da işlemde kritik rol oynar; bunlar abrasif partiküller içererek yüzeye parlaklık ve düzgünlük kazandırır. Doğru macun ve tekerlek kombinasyonu, yüzeyde çizik bırakmadan yüksek parlaklık elde edilmesini sağlar.

İş Güvenliği ve Çevresel Faktörler

Zımpara şeritli ve mob tekerlekli polisaj işlemleri sırasında ortaya çıkan toz, aşındırıcı partiküller ve yüksek hızda dönen aparatların tehlikeleri iş güvenliği açısından önemlidir. Bu nedenle uygun koruyucu ekipmanların kullanımı (gözlük, maske, iş eldiveni gibi) zorunludur. Ayrıca sistemlerin emiş ve toz toplama özelliklerinin iyi çalışması, hem operatör sağlığı hem de çevre kirliliğinin önlenmesi açısından gereklidir.

Çalışma ortamının iyi havalandırılması, yangın riski taşıyan toz birikimlerinin önlenmesi ve elektriksel güvenlik standartlarının sağlanması, iş yerinde güvenliğin artırılmasına katkıda bulunur.

Eğitim ve Operatör Yetkinliği

Zımpara şeritli ve mob tekerlekli polisaj makinelerinin etkin ve güvenli kullanımı için operatörlerin eğitimli olması şarttır. Operatörler; doğru zımpara şeridi veya mob tekerlek seçimi, uygun hız ve baskı ayarları, ekipmanın bakım ve temizliği gibi konularda bilgi sahibi olmalıdır. Aynı zamanda iş parçasının özelliklerine göre polisaj prosedürlerini doğru uygulamalıdır.

Eğitimli personel, iş güvenliği risklerini minimize ederken, ürün kalitesinin de yüksek tutulmasını sağlar. Ayrıca operatörlerin deneyimi, sistemlerin ömrünü uzatır ve bakım maliyetlerini azaltır.

Sonuç

Zımpara şeritli ve mob tekerlekli polisaj sistemleri, modern üretim süreçlerinde yüzey işlemleri için vazgeçilmez araçlardır. Bu sistemlerin doğru seçimi, kullanımı ve bakımı; üretim kalitesini artırır, maliyetleri düşürür ve ürünlerin dayanıklılığını artırır. Teknolojik yeniliklerle desteklenen bu sistemler, endüstriyel imalatta kalite standartlarının yükseltilmesinde önemli bir rol oynamaya devam edecektir.

Zımpara Şeritli ve Mob Tekerlekli Polisaj Sistemlerinde Verimlilik ve Kalite Yönetimi

Üretim süreçlerinde verimlilik ve kalite yönetimi, zımpara şeritli ve mob tekerlekli polisaj sistemlerinin etkin kullanımında kritik öneme sahiptir. Doğru planlanmış iş akışı, iş gücü organizasyonu ve makine parametrelerinin optimize edilmesi, hem üretim hızını artırır hem de ürünlerde tutarlı kalite sağlar.

Verimliliğin artırılması için iş parçası geometrisine uygun zımpara şeridi ve mob tekerlek seçimi yapılmalı, her işlem adımı için ideal hız ve basınç ayarları belirlenmelidir. İş parçası yüzeyinin durumuna göre aşamalı zımparalama ve polisaj uygulamaları, malzeme tüketimini optimize eder ve işlem süresini kısaltır.

Kalite yönetimi açısından ise, sistem performansının düzenli olarak izlenmesi ve kalite kontrol prosedürlerinin sıkı şekilde uygulanması gereklidir. İş parçasının yüzey pürüzlülüğü, parlaklık seviyesi ve ölçü toleransları, belirlenen standartlara uygun olmalıdır. Böylelikle, hatalı üretimin önüne geçilerek, müşteri memnuniyeti ve üretim güvenilirliği sağlanır.

Sürdürülebilirlik ve Gelecek Perspektifi

Günümüzde sürdürülebilir üretim yaklaşımları, zımpara şeritli ve mob tekerlekli polisaj sistemlerinde de etkisini göstermektedir. Daha az atık üreten, enerji verimliliği yüksek ve çevre dostu ekipmanların geliştirilmesi, endüstriyel yüzey işleme teknolojilerinde öncelikli hedefler arasındadır.

Gelişen malzeme teknolojileri, daha uzun ömürlü ve geri dönüştürülebilir zımpara bantları ve polisaj tekerlekleri üretimini mümkün kılmaktadır. Ayrıca, su bazlı veya solvent içermeyen polisaj macunları ve pastaları, çevre kirliliğini azaltmaya yönelik çözümler sunmaktadır.

Gelecekte, yapay zeka ve sensör teknolojilerinin entegrasyonu ile polisaj süreçlerinin otomasyonu daha da gelişecek; akıllı sistemler sayesinde işlem parametreleri gerçek zamanlı izlenecek, kalite anlık olarak kontrol edilecek ve müdahaleler otomatik olarak gerçekleştirilecektir. Bu gelişmeler, üretim verimliliğini ve yüzey kalitesini önemli ölçüde artıracaktır.

Otomatik Zımpara ve Parlatma Hattı

Modern üretim tesislerinde yüzey işleme süreçlerinin hızlanması, kalite standartlarının yükseltilmesi ve iş gücü maliyetlerinin azaltılması amacıyla otomatik zımpara ve parlatma hatları yaygın şekilde kullanılmaktadır. Otomatik hatlar, manuel işlemlere kıyasla çok daha hızlı, tutarlı ve tekrarlanabilir yüzey işlemleri gerçekleştirebilme kapasitesine sahiptir. Özellikle metal, ahşap, plastik ve kompozit yüzeylerin işlenmesinde büyük avantajlar sunar.

Hat Yapısı ve Çalışma Prensibi

Otomatik zımpara ve parlatma hattı, birden fazla istasyondan oluşan ve birbirini takip eden işlemleri otomatik olarak gerçekleştiren entegre bir sistemdir. Genellikle hat üzerinde sırasıyla kaba zımpara, ince zımpara, ara temizleme ve son olarak parlatma aşamaları yer alır. Her aşama, iş parçasının yüzeyindeki farklı kusur ve pürüzlerin giderilmesine yönelik optimize edilmiştir.

Hat boyunca hareket eden ürünler, robotik konveyörler veya hareketli tablalar yardımıyla işlem istasyonları arasında taşınır. Zımpara bölümlerinde yüksek hızlı dönen zımpara bantları veya diskleri kullanılırken, parlatma istasyonlarında mob tekerlekler veya özel parlatma bantları devreye girer.

Avantajları

- Yüksek Verimlilik: Otomatik hatlar, sürekli ve hızlı çalışmaları sayesinde üretim kapasitesini önemli ölçüde artırır. İşlem süreleri minimuma iner, böylece yüksek hacimli üretim mümkün olur.

- Tutarlı Kalite: İnsan faktörüne bağlı değişkenlikler ortadan kalkar. Ürünler aynı standartlarda ve kusursuz yüzey kalitesinde işlenir.

- İş Gücü Tasarrufu: Operatör ihtiyacı azalır; iş güvenliği riskleri ve yorgunluk kaynaklı hatalar minimize edilir.

- Esneklik: Modern hatlarda iş parçalarının boyutlarına ve şekillerine göre programlanabilir ayarlar bulunur. Bu sayede farklı ürün tipleri aynı hatta işlenebilir.

- Çevre ve Temizlik: Entegre toz toplama ve filtreleme sistemleri sayesinde çalışma ortamı temiz kalır, sağlık ve çevre standartları sağlanır.

Uygulama Alanları

Otomatik zımpara ve parlatma hatları, otomotiv parçaları, metal profiller, mobilya yüzeyleri, plastik kaplamalar ve cam gibi çok çeşitli sektörlerde kullanılır. Örneğin, otomobil üretiminde kaporta panelleri bu hatlarda hem pürüzsüzleştirilir hem de son cilalama işlemiyle parlaklık kazandırılır. Ahşap sektöründe ise mobilya yüzeyleri bu hatlarda hızlı ve kaliteli şekilde hazırlanır.

Teknolojik Özellikler

Modern otomatik hatlarda PLC kontrollü sistemler bulunur ve üretim süreçleri dokunmatik ekranlardan kolayca yönetilir. Gelişmiş sensörler sayesinde zımpara bantlarının aşınma durumu, mob tekerleklerin kondisyonu ve iş parçası pozisyonları sürekli izlenir. Bu bilgiler ışığında bakım planları otomatik oluşturulur ve üretim kesintileri en aza indirilir.

Hatlarda kullanılan zımpara bantları ve polisaj malzemeleri, yüksek aşındırıcılık ve uzun ömürlü özelliklere sahip olup, değiştirilmeleri ve bakım işlemleri kolaylıkla yapılabilir. Ayrıca, enerji tasarruflu motorlar ve optimize edilmiş hava akış sistemleri ile operasyonel maliyetler azaltılır.

Otomatik zımpara ve parlatma hatları, yüksek üretim hızı, üstün yüzey kalitesi ve düşük iş gücü maliyeti avantajları sayesinde günümüzün rekabetçi endüstriyel üretim süreçlerinde önemli bir yere sahiptir. Teknolojideki ilerlemelerle birlikte, bu hatlar daha esnek, akıllı ve çevre dostu hale gelmekte, farklı sektörlerin değişen ihtiyaçlarına hızlı cevap vermektedir.

Otomatik zımpara ve parlatma hattı, üretim süreçlerinde standartlaşmayı ve yüksek kaliteyi yakalamak için tasarlanmış komple bir sistemdir. İş parçası hattın girişinden itibaren belirlenen hız ve sürelerde zımpara işlemlerine tabi tutulur. Kaba zımparadan başlayıp, aşamalı olarak daha ince zımpara bantlarıyla yüzey pürüzleri giderilir. Bu aşamada kullanılan bantların grit değerleri iş parçasının malzemesine ve istenen yüzey kalitesine göre seçilir. Her bant değişimi, yüzeyin daha düzgün ve homojen hale gelmesini sağlar.

Zımpara işleminin ardından, mob tekerlekli parlatma sistemine geçilir. Bu sistem, yüzeye son parlaklık ve estetik görünüm kazandırmak amacıyla özel polisaj macunları ve pastaları ile desteklenir. Mob tekerlekler, yüksek dönüş hızları ve uygun baskı kuvvetleri sayesinde yüzeyde çizik bırakmadan mikroskobik düzelmeler yapar. Böylece ürün, hem fonksiyonel hem de görsel açıdan kalite standardını aşar.

Hat üzerinde kullanılan otomasyon teknolojileri sayesinde ürünler, işleme süresi boyunca konveyör sistemleriyle kontrollü bir şekilde ilerler. Bu sayede proses boyunca insan müdahalesi minimuma iner, iş güvenliği artar ve hata payı azalır. Ayrıca, entegre toz ve talaş toplama sistemleri, hem makinenin uzun ömürlü olmasını sağlar hem de çalışma ortamının temiz ve sağlıklı kalmasına yardımcı olur.

Otomatik zımpara ve parlatma hattı, yüksek hacimli üretim yapan işletmeler için maliyet etkin çözümler sunar. Sistem, tekrarlanabilirlik ve homojenlik sağlayarak, ürün kalitesinde dalgalanmayı engeller. Bu da marka güvenilirliğini artırırken, müşteri memnuniyetine doğrudan olumlu yansır. Ayrıca, üretim sürecindeki hız artışı sayesinde piyasaya hızlı teslimatlar mümkün olur.

Yüksek performanslı otomatik hatlar, farklı ürün tiplerine ve yüzey özelliklerine göre programlanabilir esnekliğe sahiptir. Böylece, birden çok ürün çeşidi tek hatta işlenebilir, üretim hatları hızlıca ürün değişimine adapte olabilir. Bu da özellikle sipariş bazlı üretimlerde rekabet avantajı yaratır.

Gelecekte otomatik zımpara ve parlatma sistemlerinde yapay zeka destekli kalite kontrol ve proses optimizasyonu gibi teknolojilerin yaygınlaşması beklenmektedir. Bu gelişmeler, üretim süreçlerinin daha da hassas, verimli ve çevreci hale gelmesini sağlayacak. Operatörler ise makinelerle daha çok süreç yönetimi ve denetim üzerine odaklanabilecek.

Sonuç olarak, otomatik zımpara ve parlatma hattı, modern üretim tesislerinin vazgeçilmez bir parçası haline gelmiştir. Yüksek kalite, yüksek verimlilik ve düşük işletme maliyetleri ile üreticilere önemli avantajlar sunar. Teknolojinin ilerlemesiyle birlikte, bu hatların kullanım alanları ve fonksiyonları daha da çeşitlenecek, endüstriyel yüzey işleme süreçlerine yeni standartlar getirecektir.

Otomatik zımpara ve parlatma hattının kurulumu ve devreye alınması aşamasında dikkat edilmesi gereken pek çok unsur bulunmaktadır. İlk olarak, işlenecek malzemenin türü, boyutları ve yüzey kalitesi talepleri detaylı analiz edilmelidir. Bu bilgiler, sistemde kullanılacak zımpara bantlarının grit numaraları, mob tekerlek çeşitleri ve polisaj macunlarının seçiminde rehberlik eder. Aynı zamanda, hat üzerindeki hız ayarları, baskı kuvvetleri ve işlem süreleri bu parametrelere göre optimize edilmelidir.

Kurulum sonrası operatörlere yönelik kapsamlı eğitimler verilmesi, hattın verimli ve güvenli kullanılmasını sağlar. Operatörlerin, sistemin mekanik ve elektronik bileşenlerini tanıması, olası arızalara karşı hızlı müdahale edebilmesi ve bakım prosedürlerini eksiksiz uygulaması gereklidir. Ayrıca, düzenli bakım planları oluşturularak zımpara bantlarının ve mob tekerleklerin zamanında değiştirilmesi, filtre sistemlerinin temizlenmesi ve motor performanslarının kontrol edilmesi gerekir.

Otomatik hatlarda kullanılan yazılım altyapısı, üretim verilerinin anlık takibini mümkün kılarak kalite kontrol süreçlerini destekler. Sensörlerden alınan verilerle iş parçası yüzeyinin durumu analiz edilir, gerekirse işlem parametrelerinde otomatik ayarlamalar yapılabilir. Bu sayede, üretim sürecinde olası sapmalar önceden tespit edilerek müdahale edilir, israf ve yeniden işlem oranları minimize edilir.

Enerji verimliliği açısından da modern otomatik zımpara ve parlatma hatları optimize edilmiş motorlar ve güç sistemleri ile donatılmıştır. Bu sayede, uzun süreli ve kesintisiz çalışmalarda enerji tüketimi azalırken, işletme maliyetleri düşürülür. Ayrıca, gelişmiş toz toplama ve hava filtrasyon sistemleri sayesinde çalışma ortamı sağlıklı ve güvenli tutulur.

Son yıllarda, otomatik zımpara ve parlatma hatlarında sürdürülebilirlik kriterlerine uygun malzemeler ve prosesler ön plana çıkmaktadır. Geri dönüştürülebilir bantlar, çevre dostu polisaj ürünleri ve atık yönetim sistemleri, hem çevresel etkileri azaltmakta hem de üreticilerin sosyal sorumluluk politikalarına katkı sağlamaktadır.

Özetle, otomatik zımpara ve parlatma hatları, yüksek hacimli ve kaliteli üretim taleplerini karşılamak için endüstriyel üretimde kritik öneme sahiptir. Doğru planlama, sistem seçimi ve operasyonel yönetim ile bu hatlar, üretim süreçlerinin verimliliğini artırmakta ve rekabet avantajı sağlamaktadır. Teknolojik gelişmeler ışığında, gelecekte daha akıllı ve esnek otomasyon sistemleriyle entegrasyonun yaygınlaşması beklenmektedir.

Otomatik zımpara ve parlatma hattının farklı sektörlerdeki uygulamaları, iş parçalarının çeşitliliği ve yüzey kalitesi beklentilerine göre önemli farklılıklar gösterir. Otomotiv sektöründe, kaporta parçalarının yüzeylerinin pürüzsüzleştirilmesi ve son parlaklık verilmesi kritik bir süreçtir. Bu hatlar, üretim hızına paralel olarak yüzey kusurlarını giderir, boya öncesi yüzey hazırlığını maksimum seviyeye çıkarır. Aynı zamanda, motor parçaları ve diğer metal bileşenlerde, hat üzerindeki farklı bant ve mob tekerlek kombinasyonlarıyla hassas yüzey toleransları sağlanır.

Mobilya sektöründe ise, ahşap yüzeylerin hem işlevsel hem de estetik açıdan hazırlanması için otomatik hatlar kullanılır. Burada kullanılan zımpara bantları, ahşabın türüne göre seçilirken, parlatma işlemiyle mobilya yüzeyine yumuşak ve doğal bir dokunuş kazandırılır. Plastik ve kompozit malzemelerde de benzer şekilde, otomatik zımpara ve parlatma hatları, malzemenin yüzey yapısına zarar vermeden kaliteli sonuçlar elde edilmesini sağlar.

Yatırım açısından bakıldığında, otomatik zımpara ve parlatma hattı maliyetleri, sistemin kapasitesi, teknoloji seviyesi ve entegre edilen yardımcı ekipmanlara göre değişir. Başlangıç yatırımı yüksek olabilir ancak uzun vadede işçilik maliyetlerinin azalması, üretim hızının artması ve ürün kalitesindeki iyileşme sayesinde yatırımın geri dönüş süresi kısalır. İşletmeler, doğru kapasite ve esnekliğe sahip hat seçiminde bulunarak üretim ihtiyaçlarına en uygun çözümü elde eder.

Operasyonel maliyetler içinde ise sarf malzemeleri (zımpara bantları, polisaj pastaları), enerji tüketimi, bakım ve yedek parça giderleri ön plandadır. Bu giderlerin minimize edilmesi için kaliteli ve dayanıklı malzeme seçimi, enerji verimli motor kullanımı ve periyodik bakım kritik öneme sahiptir.

Gelecekte, otomatik zımpara ve parlatma hatlarının Endüstri 4.0 ile entegrasyonu, uzaktan izleme ve kontrol sistemlerinin yaygınlaşması beklenmektedir. Bu sayede üretim süreçleri daha şeffaf, esnek ve veri odaklı yönetilecektir. Ayrıca, yapay zeka tabanlı görüntü işleme sistemleriyle yüzey kalitesi gerçek zamanlı analiz edilerek anlık müdahaleler yapılabilecektir.

Sonuç olarak, otomatik zımpara ve parlatma hatları, üretim süreçlerinde kaliteyi ve verimliliği artırmak isteyen işletmeler için stratejik bir yatırım olmaya devam edecektir. Sektörel ihtiyaçlara uygun tasarım ve teknoloji seçimleri, rekabet avantajının temel unsurlarından biri olarak öne çıkmaktadır.

Yüzey Düzeltme Otomatik Polisaj ve Zımpara Hattı

Yüzey düzeltme otomatik polisaj ve zımpara hattı, sanayi üretiminde işlenen parçaların yüzey kalitesini yükseltmek, pürüzleri gidermek, yüzeyi düzgünleştirmek ve estetik görünüm kazandırmak için kullanılan entegre bir sistemdir. Bu tür hatlar, özellikle metal, ahşap, plastik ve kompozit malzemelerde yüzey işleme süreçlerini hızlandırmak ve standart hale getirmek amacıyla tasarlanır.

Yüzey düzeltme işlemi, genellikle kaba zımparadan başlayarak giderek ince zımpara bantları ve polisaj aşamalarına doğru ilerleyen çok aşamalı bir prosestir. Otomatik zımpara bölümlerinde, iş parçaları yüksek hızlı dönen zımpara bantları veya diskleri ile işlenirken, yüzeydeki derin çizikler, pas kalıntıları ve diğer pürüzler giderilir. Bu aşamada kullanılan zımpara bantlarının grit numaraları, iş parçasının malzemesine ve yüzey kalitesi gereksinimine göre seçilir.

Kaba zımpara işleminin ardından, otomatik polisaj bölümü devreye girer. Polisajda, mob tekerlekler veya özel polisaj bantları kullanılarak yüzeye son parlaklık ve pürüzsüzlük kazandırılır. Polisaj macunları ve pastaları, yüzey üzerinde mikro düzeltmeler yaparak iş parçasının estetik ve fonksiyonel değerini artırır. Bu sayede hem görsel kalite yükselir hem de yüzey dayanıklılığı artar.

Otomatik yüzey düzeltme hatları, üretim sürecinde iş gücünü minimuma indirirken, kalite standartlarının korunmasını sağlar. Hat üzerindeki konveyör sistemleri ve robotik taşıma mekanizmaları, iş parçalarının her aşamada doğru pozisyonda ve zamanında işlem görmesini garanti eder. Ayrıca entegre toz toplama ve talaş tahliye sistemleri, çalışma ortamını temiz ve sağlıklı tutar.

Bunun yanında, PLC kontrollü otomasyon sistemi sayesinde hat üzerindeki tüm parametreler (bant hızı, baskı kuvveti, işlem süresi vb.) hassas şekilde ayarlanabilir ve gerçek zamanlı olarak izlenebilir. Bu da üretimde tutarlılığı ve tekrarlanabilirliği artırır, olası hataların erken tespiti ile operasyonel kayıpları en aza indirir.

Yüzey düzeltme otomatik polisaj ve zımpara hatları, özellikle otomotiv, mobilya, beyaz eşya, havacılık ve metal işleme sektörlerinde yoğun olarak kullanılır. Bu sistemler sayesinde hem üretim hızı artar hem de ürün kalitesi maksimum seviyeye çıkar. Böylece, üreticiler rekabet avantajı elde ederken, müşteri memnuniyeti de üst düzeye ulaşır.

Sonuç olarak, yüzey düzeltme otomatik polisaj ve zımpara hatları, modern üretimde verimliliği ve kaliteyi artıran kritik ekipmanlar arasında yer almaktadır. Teknolojideki gelişmelerle birlikte bu hatların fonksiyonları daha da genişlemekte, esneklikleri artmakta ve kullanım alanları çeşitlenmektedir. Üreticiler için uzun vadede yüksek geri dönüş sağlayan stratejik bir yatırım olarak öne çıkar.

Yüzey düzeltme otomatik polisaj ve zımpara hattı, iş parçalarının yüzey kalitesini artırmak ve üretim sürecinde standartlığı sağlamak amacıyla tamamen entegre edilmiş bir sistem olarak tasarlanır. Hat boyunca parçalar, öncelikle kaba zımpara işlemiyle yüzeydeki büyük pürüzlerden arındırılır. Bu aşamada zımpara bantlarının grit değeri, işlem gören malzemenin yapısına göre seçilir. Kaba zımparanın ardından gelen ara zımpara aşamalarında, yüzey giderek daha ince ve homojen bir hale getirilir.

Zımpara işlemlerinin bitiminde, otomatik polisaj aşaması başlar. Polisajda kullanılan mob tekerlekler, yüksek dönüş hızları ve özel polisaj macunları sayesinde yüzeye parlaklık ve estetik bir görünüm kazandırır. Polisaj işlemi sadece görsellik için değil, aynı zamanda yüzeyin dayanıklılığını ve korozyona karşı direncini artırmak için de önemlidir. Otomatik hatlarda tüm bu işlemler, bilgisayar kontrollü sistemler tarafından koordine edilir ve optimize edilir.

Sistem üzerinde yer alan sensörler, iş parçasının pozisyonunu, zımpara bantlarının ve mob tekerleklerin durumunu sürekli izler. Bu sayede operatöre gerçek zamanlı bilgi sağlanır ve bakım zamanları öngörülebilir. Otomasyon sayesinde hat verimliliği artar, operatör kaynaklı hatalar minimize edilir. Ayrıca, entegre toz toplama sistemleri, hem çalışma ortamının temiz kalmasını sağlar hem de makinelerin performansının düşmesini engeller.

Yüzey düzeltme hattı, farklı malzeme türleri ve yüzey kalitesi taleplerine göre modüler yapıda tasarlanabilir. Böylelikle üretim hattı, ürün çeşitliliğine hızlı adapte olabilir. Özellikle otomotiv, beyaz eşya, mobilya ve metal işleme sektörlerinde yüksek hacimli ve yüksek kalitede üretim için bu tür hatlar vazgeçilmezdir.

Sistemlerin kurulumu sırasında, iş parçası özellikleri ve üretim hedefleri doğrultusunda kapsamlı analizler yapılır. İş akışı, makine yerleşimi ve parametre ayarları, maksimum verimlilik ve kalite için optimize edilir. Eğitimli personel tarafından yürütülen düzenli bakım faaliyetleri, hattın uzun ömürlü ve kesintisiz çalışmasını destekler.

Sonuç olarak, yüzey düzeltme otomatik polisaj ve zımpara hattı, üretim süreçlerinde kaliteyi yükseltirken maliyetleri düşürmeye yardımcı olur. Teknolojideki gelişmelerle birlikte, bu sistemlerin kullanım alanları genişlemekte ve işlevsellikleri artmaktadır. Endüstriyel üretimde rekabet avantajı sağlamak isteyen firmalar için stratejik öneme sahip bir çözüm olmaya devam edecektir.

Yüzey düzeltme otomatik polisaj ve zımpara hatlarında kullanılan ekipmanların kalitesi ve performansı, hattın genel verimliliği ve çıktı kalitesi üzerinde doğrudan etkiye sahiptir. Zımpara bantları; aşındırıcı türleri, grit numaraları ve taşıyıcı malzemeleri bakımından çeşitlilik gösterir. Kaba malzemelerin hızlı aşındırılması için daha sert ve dayanıklı bantlar tercih edilirken, son işlemlerde yüzeyi koruyan daha ince ve hassas bantlar kullanılır. Mob tekerleklerde ise kullanılan kumaş, keçe veya sünger gibi malzeme çeşitleri ile polisaj macunlarının bileşimi, yüzeyde istenen parlaklık ve pürüzsüzlük seviyesine ulaşılmasını sağlar.

Hat üzerinde bulunan sensörler, otomatik ayar ve kalite kontrol mekanizmaları sayesinde süreç boyunca oluşabilecek sapmaları anında tespit eder ve sistemin kendini optimize etmesine olanak tanır. Böylece operatör müdahalesi minimuma indirilirken, sürekli yüksek standartlarda üretim mümkün olur. Ayrıca, entegre toz toplama sistemleri, iş güvenliği ve çevresel gereksinimlerin karşılanması açısından kritik önemdedir.

Bakım süreçlerinin etkin yönetimi, yüzey düzeltme hattının sorunsuz ve uzun ömürlü çalışması için vazgeçilmezdir. Periyodik olarak zımpara bantlarının ve mob tekerleklerin kontrol edilmesi, aşınan parçaların zamanında değiştirilmesi, motor ve hareketli mekanizmaların yağlanması ve temizlenmesi, üretim kesintilerinin önlenmesine katkı sağlar. Ayrıca, yazılım güncellemeleri ve otomasyon sistemlerinin bakımı, sistemin güncel performansını korumasını sağlar.

Yüzey düzeltme otomatik polisaj ve zımpara hatları, endüstriyel üretimde kalite artışı ve maliyet avantajı sağlamak isteyen firmalar için uzun vadeli bir yatırım olarak değerlendirilir. Teknolojideki ilerlemelerle birlikte bu sistemlerin kapasitesi, esnekliği ve işlevselliği sürekli gelişmektedir. Özellikle Endüstri 4.0 uygulamaları ve veri analiz teknikleri ile entegrasyon, üretim süreçlerinin daha akıllı ve verimli yönetilmesine olanak tanımaktadır.

Gelecekte, yapay zeka destekli görüntü işleme sistemleriyle yüzey kalitesi gerçek zamanlı izlenerek hat üzerinde otomatik düzeltmeler yapılabilecektir. Ayrıca, enerji verimliliği ve çevre dostu tasarımlar, üretim süreçlerinin sürdürülebilirliğini artıracaktır. Bu gelişmeler, yüzey düzeltme otomatik polisaj ve zımpara hatlarının endüstri içinde önemini daha da pekiştirecektir.

Yüzey düzeltme otomatik polisaj ve zımpara hatlarının sektörel bazda uygulanması, üretim süreçlerinin ihtiyaçlarına göre farklılık gösterir. Örneğin otomotiv sektöründe, yüksek hassasiyet ve tekrarlanabilirlik gerektiren yüzey işlemleri için bu hatlar sıklıkla tercih edilir. Kaporta parçalarının zımparalanması ve parlatılması işlemleri, boya öncesi yüzey kalitesinin maksimum düzeye çıkarılması için kritik öneme sahiptir. Bu bağlamda, otomatik hatlar; kısa döngü süreleri, yüksek üretim kapasiteleri ve sürekli kalite kontrol imkanlarıyla üretim verimliliğini artırır.

Mobilya sektöründe ise, yüzey işlemleri genellikle ahşap malzeme üzerinde gerçekleşir. Bu sektördeki otomatik polisaj ve zımpara hatları, ahşabın dokusunu koruyarak yüzey pürüzlülüğünü giderme ve cilalama görevini üstlenir. Hatlar, malzemenin cinsine göre farklı zımpara bantları ve polisaj tekerlekleri ile donatılır. Bu sayede hem estetik hem de dayanıklılık açısından üstün yüzeyler elde edilir.

Beyaz eşya sektöründe de yüzey işlemleri, paslanmaz çelik ve alüminyum gibi malzemelerin cilalanmasını içerir. Otomatik hatlar, burada da yüzey kalitesini standartlaştırmak, üretim hızını artırmak ve işçilik maliyetlerini azaltmak için önemli rol oynar. Hassas kontrol mekanizmaları, yüzeyde çizik ve hata oluşumunu minimize eder.

Yatırım kararları alınırken, otomatik zımpara ve polisaj hatlarının ilk yatırım maliyetleri, beklenen üretim kapasitesi, işletme giderleri ve sağlanacak verimlilik artışı göz önünde bulundurulur. Doğru hat seçimi, yatırımın geri dönüş süresini kısaltır ve uzun vadede işletmenin rekabet gücünü artırır. Ayrıca, yerli üretici ve teknoloji sağlayıcılarla işbirliği yapılarak maliyetler optimize edilebilir ve servis hizmetleri daha hızlı temin edilebilir.

Türkiye’de bu alanda gelişmekte olan bir pazar bulunmaktadır. Özellikle küçük ve orta ölçekli işletmeler, otomatik yüzey işleme sistemlerine yatırım yaparak üretim kapasitelerini artırmakta ve ihracat potansiyellerini güçlendirmektedir. Yerli üretim makinelerin yanı sıra uluslararası markaların sistemleri de talep görmektedir. Ar-Ge faaliyetleri ve teknoloji transferleriyle birlikte sektördeki rekabetçi yapı güçlenmektedir.

Sonuç olarak, yüzey düzeltme otomatik polisaj ve zımpara hatları, endüstriyel üretimde kalite ve verimlilik için kritik bir araçtır. Sektörel ihtiyaçlara uygun sistemlerin seçimi ve doğru işletilmesi, üreticilere önemli avantajlar sağlar. Teknolojik gelişmelerle birlikte bu sistemlerin gelecekte daha akıllı, esnek ve çevreci hale gelmesi beklenmektedir.

Kontrollü Basınçlı Otomatik Şerit Zımpara Makinesi

Kontrollü Basınçlı Otomatik Şerit Zımpara Makinesi, modern endüstriyel yüzey işleme süreçlerinde yüksek hassasiyet ve tekrarlanabilirlik sağlayan ileri teknoloji bir ekipmandır. Bu makine, özellikle metal, ahşap, plastik ve kompozit malzemelerin yüzeylerini pürüzsüzleştirmek, hataları gidermek ve üretim kalitesini artırmak için tasarlanmıştır. Otomatik çalışma prensibi ve kontrollü basınç mekanizması sayesinde, zımpara işlemi hem daha hızlı hem de daha güvenilir şekilde gerçekleştirilir.

Makinenin temel çalışma prensibi, zımpara şeridinin iş parçasına önceden belirlenmiş sabit bir basınçla temas etmesi esasına dayanır. Basıncın hassas kontrolü, yüzey üzerinde eşit bir aşındırma sağlar ve gereksiz malzeme kaldırılmasının önüne geçer. Bu özellik, özellikle hassas toleranslara sahip parçaların işlenmesinde büyük avantaj sunar. Basınç kontrolü, hidrolik veya pnömatik sistemlerle sağlanabilir ve bu sistemler operatör müdahalesine gerek kalmadan otomatik olarak ayarlanır.

Otomatik şerit zımpara makinesi, programlanabilir kontrol ünitesi sayesinde zımpara hızı, basınç seviyesi ve işlem süresi gibi parametrelerin kolayca ayarlanmasına imkan verir. Bu da farklı malzeme türleri ve yüzey gereksinimleri için hızlı adaptasyon sağlar. Ayrıca, makinada kullanılan zımpara şeritleri yüksek kaliteye sahip olup, uzun ömürlü ve değişimi pratiktir.

Bu makineler, yüksek üretim kapasiteleri ve tekrarlanabilir performansları ile otomotiv, mobilya, beyaz eşya ve metal işleme gibi sektörlerde yaygın olarak kullanılır. Kontrollü basınçlı sistem sayesinde işlenen yüzeylerde çizik, dalgalanma ve aşırı aşınma gibi sorunlar minimuma iner. Bu da ürün kalitesinin artmasına ve üretim maliyetlerinin düşmesine katkı sağlar.

Makinenin güvenlik özellikleri de önemli bir avantajdır. Operatörler için risk oluşturabilecek ani hareketler, emniyet sensörleri ve acil durdurma mekanizmaları ile kontrol altına alınır. Ayrıca entegre toz toplama sistemleri, hem makine ömrünü uzatır hem de çalışma ortamının temiz kalmasını sağlar.

Bakım açısından, kontrollü basınçlı otomatik şerit zımpara makineleri kolay erişilebilir bakım noktalarına sahiptir. Düzenli zımpara şeridi değişimi, sistem basınç ayarlarının kontrolü ve mekanik aksamların yağlanması, makinenin uzun ömürlü ve kesintisiz çalışmasını sağlar.

Sonuç olarak, kontrollü basınçlı otomatik şerit zımpara makinesi, yüksek hassasiyet, verimlilik ve güvenlik arayan üreticiler için ideal bir çözümdür. Teknolojideki gelişmelerle birlikte bu makinelerin kontrol sistemleri daha akıllı hale gelmekte, üretim süreçlerine entegrasyonları kolaylaşmaktadır. Bu sayede, endüstriyel üretimde kalite standartları yükselirken, işletme maliyetleri düşmektedir.

Kontrollü basınçlı otomatik şerit zımpara makinesi, iş parçasına uygulanan basıncın hassas şekilde ayarlanabilmesi sayesinde yüzey üzerinde homojen bir aşındırma sağlar. Bu sayede, malzemenin gereksiz yere aşınması engellenirken, yüzey kalitesi ve toleranslar en üst düzeye çıkarılır. Basınç kontrolü, hidrolik ya da pnömatik sistemler aracılığıyla gerçekleştirilir ve operatör müdahalesi olmadan otomatik olarak düzenlenir. Bu özellik, özellikle seri üretim yapan tesislerde standartlaşmayı sağlar ve üretim sürecinde kaliteyi güvence altına alır.

Makinenin programlanabilir kontrol paneli, zımpara şeridinin hızı, baskı kuvveti ve işlem süresi gibi kritik parametrelerin kolayca ayarlanmasına imkan verir. Bu esneklik, farklı malzeme türlerine ve yüzey işlemlerine hızlı uyum sağlamayı mümkün kılar. Kullanılan zımpara şeritleri, yüksek dayanıklılığa sahip olup uzun ömürlüdür ve hızlı değişim mekanizmaları sayesinde üretim kesintileri minimuma indirilir.

Yüksek otomasyon seviyesi, operatör hatalarını azaltırken, üretim hızını ve verimliliği artırır. Entegre toz toplama sistemleri ise çalışma ortamını temiz tutar, makine performansını yükseltir ve iş sağlığı açısından önemli katkılar sağlar. Güvenlik önlemleri arasında acil durdurma butonları, koruyucu kapaklar ve sensör tabanlı sistemler yer alır; bu da operatör güvenliğini üst seviyede tutar.

Kontrollü basınçlı otomatik şerit zımpara makineleri, otomotiv, beyaz eşya, mobilya, metal işleme ve diğer birçok endüstri alanında yaygın olarak tercih edilir. Seri üretim gerektiren parçalarda yüksek tekrarlanabilirlik ve kalite elde edilmesini sağlar. Ayrıca, yüzeyde çizik, aşırı aşınma ve dalgalanma gibi problemleri minimize ederek, ürün kalitesini yükseltir ve işçilik maliyetlerini düşürür.

Makinenin düzenli bakımı, performansın korunması açısından önemlidir. Zımpara şeritlerinin aşınma durumu sürekli izlenmeli ve zamanında değiştirilmelidir. Hidrolik ve pnömatik sistemlerin kontrolü, mekanik aksamların yağlanması ve elektronik bileşenlerin düzenli kontrolleri, makinenin uzun ömürlü çalışmasını sağlar. Operatör eğitimleri, sistemin doğru ve güvenli kullanımını destekler.

Günümüzde, bu makinelerde gelişmiş otomasyon ve sensör teknolojileri entegre edilerek, üretim süreçlerinin daha akıllı ve verimli hale getirilmesi hedeflenmektedir. Gelecekte yapay zeka destekli kontrol sistemleri ile basınç, hız ve diğer parametrelerin gerçek zamanlı optimize edilmesiyle, kalite daha da yükseltilecek ve üretim esnekliği artacaktır. Böylece kontrollü basınçlı otomatik şerit zımpara makineleri, endüstriyel yüzey işleme teknolojilerinin vazgeçilmez bir parçası olmaya devam edecektir.

Kontrollü basınçlı otomatik şerit zımpara makinelerinin endüstriyel üretim süreçlerine entegrasyonu, kalite yönetimi ve verimlilik açısından önemli avantajlar sunar. Üretim hattına entegre edilen bu makineler, standartlaştırılmış işlem koşulları sayesinde ürünlerdeki yüzey kalitesini tutarlı şekilde korur. Bu da müşteri memnuniyetinin artmasına ve üretim hatasından kaynaklanan maliyetlerin azalmasına katkı sağlar.

Ayrıca, makinelerin veri toplama ve izleme özellikleri, üretim süreçlerinin şeffaf ve takip edilebilir olmasını mümkün kılar. Üretim verileri analiz edilerek bakım ve yenileme zamanları optimize edilir, böylece plansız duruşlar en aza indirilir. Bu durum işletmelerin sürekliliğini artırırken, operasyonel maliyetleri de düşürür.

Enerji tüketimi konusunda da modern kontrollü basınçlı otomatik şerit zımpara makineleri, enerji verimli motorlar ve akıllı kontrol sistemleriyle donatılır. Bu sayede hem enerji tasarrufu sağlanır hem de karbon ayak izi azaltılır. Günümüzün sürdürülebilir üretim anlayışı ile uyumlu bu özellikler, makinelerin tercih edilmesinde önemli kriterlerden biridir.

Yatırım kararları alınırken, makinelerin teknik özelliklerinin yanı sıra servis ve yedek parça erişimi de göz önünde bulundurulur. Yerli üretim makineler, hızlı servis imkanı ve maliyet avantajı sağlarken, uluslararası markaların makineleri ileri teknoloji ve geniş ürün gamı ile öne çıkar. İşletmeler, ihtiyaçlarına ve bütçelerine uygun makineleri tercih ederek üretim süreçlerini optimize eder.

Operatörlerin makineleri doğru ve etkin kullanabilmesi için kapsamlı eğitim programları düzenlenir. Bu eğitimler, makinenin çalışma prensipleri, güvenlik protokolleri, bakım ve arıza durumlarında müdahale yöntemlerini içerir. Eğitimli personel, hem iş güvenliği risklerini azaltır hem de üretim kalitesinin korunmasını sağlar.

Sonuç olarak, kontrollü basınçlı otomatik şerit zımpara makineleri, endüstriyel üretimde kaliteyi artırmak, maliyetleri düşürmek ve üretim süreçlerini optimize etmek isteyen işletmeler için kritik bir teknolojidir. Teknolojik gelişmelerle birlikte bu makinelerin performansı, kullanım kolaylığı ve entegrasyon yetenekleri artmakta, geleceğin üretim sistemlerinde daha da merkezi bir rol oynamaktadır.

Kontrollü basınçlı otomatik şerit zımpara makinelerinin üretim süreçlerine adaptasyonu, işletmelerin rekabet gücünü artırmada önemli bir faktördür. Özellikle yüksek hassasiyet gerektiren sektörlerde, bu makineler sayesinde ürünlerdeki yüzey kusurları minimuma indirilir ve üretim standardizasyonu sağlanır. Bu, hem iç pazarda hem de uluslararası pazarlarda kalite beklentilerinin karşılanmasında işletmelere avantaj sağlar.

Makinenin otomasyon seviyesinin yüksek olması, iş gücü ihtiyacını azaltırken üretim hızını artırır. Operatörler, makinenin temel işleyişini ve bakım prosedürlerini bilmekle birlikte, üretim hatlarının yönetimine ve kalite kontrolüne daha fazla odaklanabilir. Bu durum, insan kaynaklarının daha verimli kullanılmasını sağlar.

Endüstri 4.0 teknolojilerinin entegrasyonu ile makineler, diğer üretim ekipmanları ve yönetim sistemleriyle veri alışverişi yapabilir. Böylece üretim süreçlerinin dijitalleştirilmesi ve izlenmesi kolaylaşır. Sensörler aracılığıyla elde edilen veriler, yapay zeka destekli analizlerle yorumlanarak, olası üretim sorunları önceden tespit edilir ve önleyici bakım uygulanır.

Enerji verimliliği ve çevre dostu tasarım özellikleri, makinelerin uzun vadeli işletme maliyetlerini düşürürken, çevresel sürdürülebilirliğe de katkıda bulunur. Özellikle atık yönetimi ve toz toplama sistemleri, hem operatör sağlığı hem de işyeri hijyeni açısından önem taşır.

Türkiye’de kontrollü basınçlı otomatik şerit zımpara makineleri pazarı, giderek büyümekte ve yerli üreticilerin yanı sıra uluslararası firmaların da yatırımlarıyla çeşitlenmektedir. Yerli üretim makineler, bakım ve yedek parça desteği açısından avantaj sağlarken, uluslararası markalar ileri teknoloji ve geniş ürün yelpazesi ile öne çıkar.

Sonuç olarak, kontrollü basınçlı otomatik şerit zımpara makineleri, üretim kalitesi, verimlilik ve iş güvenliği alanlarında işletmelere önemli faydalar sağlar. Teknolojinin gelişimiyle birlikte, bu makinelerin işlevselliği ve entegrasyon kapasitesi artmaya devam edecektir. Bu nedenle, yatırım yapacak firmaların ihtiyaçlarını iyi analiz ederek, uygun sistemleri seçmeleri ve etkin bir işletme stratejisi oluşturmaları büyük önem taşımaktadır.

Otomatik Parlatma ve Zımparalama Makinesi

Otomatik parlatma ve zımparalama makinesi, endüstriyel üretim süreçlerinde yüzey kalitesini artırmak, pürüzleri gidermek ve ürünlere estetik bir görünüm kazandırmak için kullanılan gelişmiş bir ekipmandır. Bu makineler, zımparalama ve parlatma işlemlerini otomatik olarak gerçekleştirecek şekilde tasarlanmıştır ve yüksek verimlilik ile tekrarlanabilirlik sağlar. Metal, ahşap, plastik ve kompozit gibi farklı malzemelerin yüzey işleme ihtiyaçlarına uygun olarak çeşitli model ve özelliklerde üretilebilirler.

Makinenin çalışma prensibi, iş parçasının zımpara bantları veya diskleri ile yüzeyinden istenmeyen tabakaların, pürüzlerin ve çiziklerin giderilmesiyle başlar. Ardından, parlatma aşamasında mob tekerlekler veya özel polisaj bantları kullanılarak yüzeye parlaklık ve pürüzsüzlük kazandırılır. Tüm bu işlemler, otomatik konveyör sistemleri ve programlanabilir kontrol panelleri yardımıyla hızlı ve hassas bir şekilde gerçekleştirilir.

Otomatik parlatma ve zımparalama makineleri, üretim hatlarında iş gücü ihtiyacını azaltır, işlem sürelerini kısaltır ve kalite standartlarını yükseltir. Üretim prosesinin otomasyonu sayesinde, operatör kaynaklı hatalar en aza iner ve yüzey kalitesinde tutarlılık sağlanır. Ayrıca, entegre toz toplama ve atık yönetim sistemleri, çalışma ortamının temiz ve sağlıklı kalmasına olanak tanır.

Bu makineler, otomotiv, beyaz eşya, mobilya, metal işleme ve benzeri pek çok sektörde yaygın olarak kullanılmaktadır. Seri üretim gerektiren parçalarda, otomatik parlatma ve zımparalama makineleri sayesinde yüksek hacimlerde kusursuz yüzey kalitesi elde edilir. Aynı zamanda, ürünlerin dayanıklılığı ve estetik görünümü artar, böylece marka değeri yükselir.

Makinenin programlanabilir yapısı, farklı malzemeler ve yüzey kalitesi taleplerine hızlı uyum sağlar. Zımpara ve polisaj parametreleri, malzeme türüne, iş parçasının geometrisine ve istenen yüzey bitimine göre ayarlanabilir. Bu esneklik, üretim süreçlerinde çeşitlilik sağlayarak farklı ürün gruplarının aynı hat üzerinde işlenmesine imkan verir.

Güvenlik açısından, otomatik parlatma ve zımparalama makineleri çeşitli sensörler ve acil durdurma sistemleriyle donatılmıştır. Operatörlerin güvenli çalışmasını sağlamak amacıyla koruyucu kapaklar ve otomatik durdurma fonksiyonları mevcuttur. Bu sayede iş kazaları riski minimuma indirilir.

Sonuç olarak, otomatik parlatma ve zımparalama makineleri, modern üretim tesislerinin vazgeçilmez bir parçası haline gelmiştir. Yüksek verimlilik, tutarlı kalite ve iş gücü tasarrufu sağlayan bu sistemler, üreticilere rekabet avantajı sunar. Teknolojideki sürekli gelişmelerle birlikte, bu makinelerin performansı ve kullanım alanları her geçen gün genişlemektedir.

Otomatik parlatma ve zımparalama makinesi, üretim hattında yüzey işlemlerini hızlandırmak ve kaliteyi standart hale getirmek için tasarlanmıştır. İş parçası, makineye giriş yaptıktan sonra öncelikle zımpara bölgesine yönlendirilir. Burada kullanılan zımpara bantları veya diskleri, iş parçasının yüzeyindeki pürüzleri, çizikleri ve istenmeyen tabakaları etkili şekilde giderir. Zımpara işlemi, malzemenin türüne ve istenen yüzey kalitesine göre farklı grit numaralarına sahip bantlar veya diskler kullanılarak aşamalı olarak gerçekleştirilir.

Zımpara işlemi tamamlandıktan sonra, iş parçası otomatik olarak parlatma bölümüne aktarılır. Parlatma aşamasında, mob tekerlekler veya polisaj bantları kullanılarak yüzeye parlaklık ve pürüzsüzlük kazandırılır. Polisaj macunları ve pastaları, yüzeydeki mikro düzeltmeleri yaparak ürünün estetik ve fonksiyonel değerini artırır. Bu iki aşamanın entegre çalışması sayesinde, ürünler yüksek kalite standartlarında ve tekrarlanabilir şekilde işlenir.

Makinenin programlanabilir kontrol sistemi, zımpara ve polisaj parametrelerinin kolayca ayarlanmasına olanak tanır. İş parçasının boyutu, malzeme tipi ve yüzey gereksinimleri doğrultusunda işlem süreleri, hızlar ve basınç değerleri optimize edilir. Böylece farklı ürün tipleri tek bir hatta işlenebilir ve üretim esnekliği sağlanır.

Entegre toz toplama sistemleri, hem çevresel hem de operatör sağlığı açısından önemli bir role sahiptir. Zımpara ve parlatma sırasında açığa çıkan toz ve talaşlar, vakumlu sistemlerle etkin bir şekilde toplanarak çalışma ortamının temiz kalması sağlanır. Bu durum makinenin performansını artırırken, bakım maliyetlerini de düşürür.

Güvenlik önlemleri, otomatik parlatma ve zımparalama makinelerinde standart olarak bulunur. Acil durdurma butonları, sensörler ve koruyucu kapaklar, operatörlerin güvenliğini en üst seviyeye çıkarır. Ayrıca, makine arızalarında otomatik durdurma fonksiyonu sayesinde iş parçasının zarar görmesi önlenir.

Otomatik parlatma ve zımparalama makineleri, otomotiv, beyaz eşya, mobilya, metal işleme ve plastik sektörlerinde yaygın kullanım alanına sahiptir. Bu makineler, üretim süreçlerinde kaliteyi artırırken, işçilik maliyetlerini azaltır ve üretim hızını yükseltir. Sonuç olarak, üreticilere hem ekonomik hem de kalite açısından önemli avantajlar sunar.

Bakım ve servis süreçleri, makinenin uzun ömürlü ve kesintisiz çalışması için kritik öneme sahiptir. Düzenli olarak zımpara bantlarının değiştirilmesi, polisaj malzemelerinin yenilenmesi, mekanik aksamların yağlanması ve elektronik sistemlerin kontrolü gereklidir. Ayrıca, operatörlerin makinayı doğru kullanımı ve küçük arızalara hızlı müdahale etmesi, üretim kesintilerini minimize eder.

Teknolojik gelişmelerle birlikte, otomatik parlatma ve zımparalama makinelerinin kontrol sistemleri daha akıllı hale gelmektedir. Veri toplama ve analiz özellikleri, üretim kalitesinin izlenmesine ve optimizasyonuna olanak sağlar. Gelecekte yapay zeka destekli otomasyonun yaygınlaşmasıyla, yüzey işlemlerinde hata oranlarının daha da azalması beklenmektedir.

Otomatik parlatma ve zımparalama makinelerinin endüstri içerisindeki önemi, üretim süreçlerinde kalite kontrolünü standartlaştırması ve iş gücü maliyetlerini azaltması ile giderek artmaktadır. Özellikle seri üretim yapan tesislerde, manuel işlemlerle karşılaştırıldığında çok daha hızlı ve tutarlı sonuçlar elde edilmesini sağlar. Bu da üreticilerin piyasada rekabet avantajı yakalamasına olanak tanır.

Makinenin otomatik yapısı, operatörlerin sadece sistemi izleyip müdahale etmesi gerektiği durumlarda devreye girmesini sağlar. Böylece insan kaynakları daha verimli kullanılabilir ve insan hatalarından kaynaklanan üretim kusurları minimize edilir. Ayrıca, operatörlerin ergonomisi ve iş güvenliği de bu otomasyon sayesinde büyük ölçüde iyileşir.

Parlatma ve zımparalama işlemlerinde kullanılan malzeme ve ekipmanların kalitesi, makinenin genel performansını doğrudan etkiler. Bu nedenle zımpara bantları ve polisaj tekerlekleri, üretim ihtiyaçlarına uygun olarak seçilir ve yüksek aşınma direncine sahip ürünler tercih edilir. Böylece makineler uzun süre yüksek performansla çalışabilir ve bakım sıklığı azalır.

Üretim hattına entegre edilen otomatik parlatma ve zımparalama makineleri, genellikle diğer yüzey işleme ve montaj sistemleri ile koordineli çalışır. Bu entegrasyon, üretim sürecinin bütünlüğünü sağlar ve ürünün kalitesini artırır. Ayrıca, üretim verilerinin merkezi bir sistemde toplanması, analiz edilmesi ve raporlanması, kalite yönetim sistemlerinin etkinliğini artırır.

Çevresel faktörler de otomatik parlatma ve zımparalama makinelerinin tasarımında önemli yer tutar. Enerji verimliliği sağlayan motorlar ve atık yönetim sistemleri, üretim tesislerinin sürdürülebilirlik hedeflerine ulaşmasına katkıda bulunur. Toz ve partikül emisyonlarının azaltılması, hem çevre hem de çalışan sağlığı açısından olumlu sonuçlar doğurur.

Türkiye’de otomatik parlatma ve zımparalama makineleri sektörü hızla büyümekte ve yerli üreticilerin sayısı artmaktadır. Bu durum, işletmelerin ihtiyaçlarına daha hızlı ve ekonomik çözümler sunulmasına olanak verir. Aynı zamanda uluslararası pazarlarda rekabet edebilmek için Ar-Ge yatırımları da artırılmaktadır.

Sonuç olarak, otomatik parlatma ve zımparalama makineleri, modern üretim tesislerinde kalite ve verimlilik açısından vazgeçilmez bir ekipmandır. Teknolojik gelişmeler ve artan otomasyon ihtiyaçları ile birlikte bu makinelerin önemi daha da artacak ve üretim süreçlerinde daha geniş uygulama alanları bulacaktır.

Otomatik parlatma ve zımparalama makinelerinin gelecekteki gelişim trendleri, üretim teknolojilerindeki yeniliklerle paralel olarak şekillenmektedir. Endüstri 4.0 ve Nesnelerin İnterneti (IoT) entegrasyonları sayesinde, makineler daha akıllı hale gelmekte ve üretim süreçleri dijital olarak yönetilebilmektedir. Bu sayede, yüzey işlemlerinde oluşabilecek hatalar gerçek zamanlı olarak tespit edilip otomatik düzeltmeler yapılabilir.

Yapay zeka ve makine öğrenimi algoritmaları, üretim verilerini analiz ederek süreç optimizasyonu sağlar. Bu teknolojiler sayesinde zımpara ve polisaj işlemlerinin parametreleri dinamik olarak ayarlanabilir; iş parçasının malzeme tipi, yüzey durumu ve işlem hedeflerine göre ideal çalışma koşulları belirlenir. Böylece hem kalite artar hem de malzeme israfı ve enerji tüketimi azalır.

Enerji verimliliği ve çevre dostu tasarımlar, otomatik parlatma ve zımparalama makinelerinin önemli odak noktalarından biri olmaya devam etmektedir. Gelişmiş enerji yönetim sistemleri ve geri dönüşümlü malzemelerin kullanımı, üretim tesislerinin karbon ayak izini azaltmaya yardımcı olur. Aynı zamanda atık yönetimi sistemleri, toz ve partiküllerin etkili şekilde toplanmasını sağlayarak işyeri sağlığı ve çevre güvenliğine katkıda bulunur.

Modüler ve esnek tasarım yaklaşımları, makinelerin farklı üretim ihtiyaçlarına hızla adapte olabilmesini mümkün kılar. Bu, özellikle değişken üretim taleplerine sahip işletmeler için önemli bir avantajdır. Modüler sistemler, yeni özelliklerin veya ek işlemlerin kolayca entegre edilmesine imkan tanır ve böylece yatırımın uzun vadeli değeri artırılır.

Türkiye’de bu alandaki Ar-Ge faaliyetleri ve yerli üretim çalışmaları hız kazanmıştır. Yerli üreticiler, hem yurt içi talebi karşılamak hem de uluslararası pazarlarda rekabet edebilmek için teknoloji seviyelerini yükseltmektedir. Bu gelişmeler, sektörün sürdürülebilir büyümesini desteklerken, işletmelerin daha yenilikçi ve ekonomik çözümler kullanmasını sağlar.

Sonuç olarak, otomatik parlatma ve zımparalama makineleri, teknolojik ilerlemelerle birlikte endüstriyel üretimde kalite, verimlilik ve sürdürülebilirlik açısından daha kritik hale gelmektedir. İşletmelerin bu teknolojilere yatırım yapması, rekabetçi kalabilmeleri ve üretim standartlarını yükseltebilmeleri için stratejik bir gereklilik olmaya devam edecektir.

Çok Aşamalı Endüstriyel Otomatik Polisaj Hattı

Çok aşamalı endüstriyel otomatik polisaj hattı, yüksek hacimli üretim yapan tesislerde yüzey kalitesini artırmak, pürüzleri gidermek ve ürünlere üstün bir parlaklık kazandırmak amacıyla tasarlanmış entegre bir sistemdir. Bu hatlar, özellikle metal, plastik, cam ve kompozit gibi çeşitli malzemelerin seri olarak işlenmesi gereken üretim süreçlerinde yaygın olarak kullanılır. Çok aşamalı yapısı sayesinde, yüzey işlemleri her biri farklı işlem seviyelerinde uzmanlaşmış istasyonlarda gerçekleştirilir ve sonuçta son derece homojen ve kusursuz yüzeyler elde edilir.

Hat üzerinde yer alan ilk aşamalar genellikle kaba polisaj veya zımpara işlemlerinden oluşur. Bu aşamada yüzeydeki büyük pürüzler, çizikler ve diğer yüzey hataları giderilir. Kaba işlemden sonra gelen ara polisaj aşamaları, yüzeyi giderek daha ince ve pürüzsüz hale getirir. Her aşamada kullanılan polisaj tekerlekleri, bantları ve macunları, işlem gören malzemenin özelliklerine ve istenen yüzey kalitesine göre seçilir. Bu çok aşamalı yaklaşım, yüzeyde istenen son parlaklık ve pürüzsüzlüğe ulaşmak için kritik öneme sahiptir.

Otomatik konveyör sistemleri ve robotik mekanizmalar sayesinde iş parçaları, her polisaj aşamasına zamanında ve doğru pozisyonda taşınır. Böylece üretim hızı artırılırken, operatör müdahalesine olan ihtiyaç en aza indirilir. Hat üzerindeki sensörler ve otomasyon kontrol sistemleri, proses parametrelerini sürekli izler ve optimize eder; basınç, hız ve işlem süreleri hassas şekilde ayarlanır. Bu da tutarlı kalite ve yüksek verimlilik sağlar.

Toz ve partikül toplama sistemleri, polisaj işlemi sırasında oluşan atıkları etkin şekilde bertaraf eder, çalışma ortamının temiz kalmasını ve ekipmanların uzun ömürlü olmasını sağlar. Ayrıca, güvenlik önlemleriyle donatılan hat, operatörlerin güvenliğini garanti eder ve iş kazalarını önler.

Çok aşamalı endüstriyel otomatik polisaj hatları, otomotiv, beyaz eşya, elektronik, havacılık ve metal işleme gibi sektörlerde yaygın olarak kullanılır. Bu sistemler sayesinde, üretim süreçleri hem hız kazanır hem de yüzey kalitesi standartlaşır. Ürünlerin dayanıklılığı ve estetik görünümü artarken, maliyetler düşer.

Sonuç olarak, çok aşamalı endüstriyel otomatik polisaj hatları, modern üretimde kalite, hız ve verimlilik taleplerini karşılayan kritik ekipmanlar olarak ön plana çıkar. Teknolojik gelişmelerle birlikte bu hatların işlevselliği ve esnekliği artmakta, farklı üretim gereksinimlerine kolayca adapte olabilmektedir.

Çok aşamalı endüstriyel otomatik polisaj hattı, üretim süreçlerinde yüksek kalite standartlarını yakalamak için birden fazla polisaj işlemini ardışık olarak gerçekleştiren entegre bir sistemdir. Her aşama, yüzeyde farklı bir işlem uygular; bu sayede kaba işlemlerle başlayan süreç, en son aşamada ince ve parlak bir yüzeyle tamamlanır. Bu çok aşamalı yapı, ürünlerde homojenlik sağlar ve yüzey kusurlarını en aza indirir.

Hat üzerindeki otomasyon sistemleri, iş parçalarının her aşamaya doğru hızda ve pozisyonda ulaşmasını sağlar. Programlanabilir kontrol panelleri sayesinde basınç, hız ve işlem süreleri gibi kritik parametreler hassas bir şekilde ayarlanabilir. Sensörler ve gerçek zamanlı izleme sistemleri, prosesin her aşamasında kalite kontrolü yaparak olası sapmaları anında tespit eder ve düzeltici aksiyonların alınmasına olanak tanır.

Kullanılan polisaj malzemeleri, işlenen malzemenin türüne ve yüzey gereksinimlerine göre seçilir. Kaba polisajda daha sert ve aşındırıcı özellikte malzemeler tercih edilirken, son aşamalarda yumuşak mob tekerlekler ve ince polisaj macunları kullanılır. Bu çeşitlilik, yüzeyde optimum parlaklık ve pürüzsüzlük sağlamak için gereklidir.

Toz ve talaş toplama sistemleri, çalışma ortamının temiz kalmasını sağlayarak hem operatör sağlığını korur hem de ekipmanların performansını artırır. Hat boyunca bulunan acil durdurma butonları ve güvenlik sensörleri, iş güvenliğini üst seviyede tutar ve olası kazaların önüne geçer.

Çok aşamalı otomatik polisaj hatları, özellikle otomotiv sektöründe kaporta parçalarının yüzey işlemlerinde, beyaz eşya sektöründe metal yüzeylerde ve elektronik sektöründe hassas komponentlerde yaygın kullanılır. Bu hatlar, üretim hızını artırırken yüzey kalitesinde süreklilik sağlar ve ürünlerin dış görünümünü iyileştirir.

Düzenli bakım, sistemin performansını korumak için kritik öneme sahiptir. Zamanında yapılan zımpara ve polisaj malzemesi değişimleri, sistemin sorunsuz çalışmasını destekler. Ayrıca, mekanik ve elektronik bileşenlerin periyodik kontrolü, olası arızaların önüne geçer.

Gelecekte, çok aşamalı otomatik polisaj hatlarında yapay zeka destekli kontrol sistemleri ve gelişmiş sensör teknolojileriyle kalite kontrolü daha da hassaslaşacak, üretim süreçleri daha esnek hale gelecektir. Bu gelişmeler, üreticilere rekabet avantajı sağlayacak ve yüzey işleme teknolojilerinde yeni standartlar oluşturacaktır.

Çok aşamalı endüstriyel otomatik polisaj hattının verimli çalışması, doğru sistem tasarımı ve operasyon yönetimi ile mümkündür. Üretim hattına entegre edilen bu sistemler, üretim kapasitesine göre modüler yapıda tasarlanabilir ve ihtiyaç duyulan aşama sayısı işletmenin taleplerine göre artırılabilir veya azaltılabilir. Böylece farklı üretim hacimleri ve ürün çeşitliliği için esnek çözümler sunar.

Hat üzerindeki otomasyon donanımları, robotik kollar ve taşıma sistemleri iş parçalarının hassas ve hızlı taşınmasını sağlar. Bu sayede işlem süreleri kısalırken, üretim hattının genel verimliliği artar. Ayrıca, operatör müdahalesi minimuma indirildiği için insan kaynaklı hata riski de azalır.

Polisaj hattının her aşamasında kullanılan sarf malzemeleri ve ekipmanların kalitesi, ürünün nihai yüzey kalitesi üzerinde doğrudan etkili olur. Bu nedenle, zımpara bantları, polisaj pedleri ve macunların üretici önerilerine uygun seçilmesi önemlidir. Yüksek kaliteli malzemeler, hem işlem etkinliğini artırır hem de bakım ve değişim maliyetlerini azaltır.

Enerji verimliliği ve çevre dostu tasarım unsurları, günümüzde çok aşamalı otomatik polisaj hatlarının tercih edilmesinde önemli kriterler arasındadır. Entegre enerji yönetim sistemleri ve düşük enerji tüketimli motorlar, işletmelerin maliyetlerini azaltırken çevresel sürdürülebilirliği destekler. Aynı zamanda, atık yönetim sistemleri ve toz emme üniteleri, çalışma alanının hijyenini korur ve işçi sağlığını güvence altına alır.

Bakım süreçlerinin etkin planlanması, hattın kesintisiz ve uzun ömürlü çalışmasını sağlar. Düzenli bakım ve zamanında yedek parça değişimi, üretim kalitesinin düşmesini engeller. Ayrıca, operatörlerin ve bakım personelinin düzenli eğitimlerle güncel bilgi ve becerilere sahip olmaları, olası arızaların hızlı çözülmesini ve üretim duruş sürelerinin minimize edilmesini mümkün kılar.

Türkiye’de çok aşamalı endüstriyel otomatik polisaj hatları alanında yerli üretim kapasitesi artmakta, sektör Ar-Ge yatırımlarıyla desteklenmektedir. Yerli üreticiler, hem yurt içi talebi karşılamakta hem de ihracat pazarlarına açılmaktadır. Bu durum, sektörde rekabetçi fiyatlar ve hızlı servis hizmetleri açısından avantajlar sunar.

Sonuç olarak, çok aşamalı endüstriyel otomatik polisaj hatları, yüksek kalite ve üretim verimliliği hedefleyen işletmeler için vazgeçilmez teknolojik çözümler arasındadır. Teknolojideki gelişmeler ve sektörel ihtiyaçların çeşitlenmesiyle, bu hatların kapasitesi, esnekliği ve işlevselliği sürekli olarak artmaktadır.

Çok aşamalı endüstriyel otomatik polisaj hatlarının işletmeye sağladığı en önemli avantajlardan biri, üretim süreçlerinde kalite tutarlılığını garanti altına almasıdır. Standartlaşmış ve otomatikleşmiş işlemler sayesinde, her parti üründe benzer yüzey kalitesi elde edilir. Bu da müşteri memnuniyetini artırırken, üretimde geri dönüş oranlarını ve fireyi azaltır. Özellikle yüksek hassasiyet ve estetik gerektiren sektörlerde, bu tür sistemler rekabet üstünlüğü sağlar.

Üretim kapasitesinin artmasıyla birlikte, bakım ve servis süreçlerinin etkin yönetimi kritik hale gelir. İşletmeler, proaktif bakım stratejileri uygulayarak, olası arızaları önceden tespit eder ve üretim kesintilerini minimize eder. Bu kapsamda, makinelerde kullanılan sensör ve izleme teknolojileri, performans verilerini gerçek zamanlı olarak toplar ve analiz eder. Bu veriler, bakım ekiplerinin işlerini planlamasında ve kaynaklarını verimli kullanmasında önemli rol oynar.

Enerji verimliliği ve çevresel sürdürülebilirlik, modern çok aşamalı polisaj hatlarının tasarımında öncelikli konular arasındadır. Düşük enerji tüketimli motorlar, optimize edilmiş çalışma parametreleri ve entegre atık toplama sistemleri, hem işletme maliyetlerini düşürür hem de çevre üzerindeki olumsuz etkileri azaltır. Böylece firmalar, hem ekonomik hem de sosyal sorumluluk açısından avantaj elde eder.

Türkiye pazarında, çok aşamalı otomatik polisaj hatları talebi giderek artmakta ve yerli üreticiler teknolojik altyapılarını geliştirerek bu talebe yanıt vermektedir. Ayrıca, ithal edilen sistemlerle rekabet edebilmek için yerli firmalar Ar-Ge yatırımlarını artırmakta, yenilikçi çözümler sunmakta ve servis hizmetlerini güçlendirmektedir. Bu durum, kullanıcıların ihtiyaçlarına uygun, maliyet etkin ve hızlı erişilebilir sistemlerin ortaya çıkmasını sağlamaktadır.

Sonuç olarak, çok aşamalı endüstriyel otomatik polisaj hatları, üretim süreçlerinde kalite, hız ve verimlilik arayan işletmeler için stratejik bir yatırımdır. Teknolojinin ilerlemesiyle birlikte bu sistemlerin yetenekleri artmakta, iş süreçlerine entegrasyonu kolaylaşmakta ve farklı sektörlere uyarlanabilirliği genişlemektedir. Bu sayede, üreticiler hem yerel hem de global pazarlarda rekabetçi kalabilmektedir.

Su Soğutmalı Otomatik Zımpara Ünitesi

Su soğutmalı otomatik zımpara ünitesi, özellikle metal, plastik ve diğer sert yüzeylerin işlenmesinde kullanılan ileri teknoloji bir yüzey işleme ekipmanıdır. Bu ünite, zımpara işlemi sırasında oluşan yüksek ısıyı kontrol altına almak için su soğutma sistemini entegre ederek, hem iş parçasının zarar görmesini engeller hem de zımpara aşınmasını azaltarak ekipmanın ömrünü uzatır. Otomatik yapısı sayesinde iş parçası üzerinde sürekli, kontrollü ve hassas zımparalama işlemi gerçekleştirir.

Su soğutmalı sistem, zımparalama esnasında ortaya çıkan sürtünme kaynaklı ısının anında ve etkin biçimde uzaklaştırılmasını sağlar. Bu sayede iş parçasının yüzeyinde yanma, deformasyon veya erime gibi olumsuz etkiler minimize edilir. Aynı zamanda zımpara şeridinin ısınması engellenerek, aşınma hızı düşer ve değişim periyotları uzar. Bu da üretim maliyetlerinin düşmesine ve makinenin kesintisiz çalışmasına katkı sağlar.

Otomatik zımpara ünitesi, programlanabilir kontrol paneli ile donatılmış olup, zımpara basıncı, hız ve işlem süresi gibi parametreler hassas şekilde ayarlanabilir. Bu sayede farklı malzeme tipleri ve yüzey gereksinimleri için optimum zımparalama koşulları kolayca elde edilir. Ünite genellikle konveyör sistemi veya robotik mekanizmalarla entegre edilerek seri üretim hatlarında verimliliği artırır.

Su soğutmalı otomatik zımpara ünitesi, metal işleme, otomotiv, beyaz eşya, havacılık ve kompozit sektörlerinde yaygın olarak kullanılır. Özellikle yüksek hassasiyet ve yüzey kalitesi gerektiren parçaların üretiminde tercih edilir. Entegre su soğutma sistemi sayesinde hem iş parçasının hem de zımpara ekipmanının performansı ve dayanıklılığı artırılır.

Çevresel ve operatör sağlığı açısından, su soğutmalı sistemlerde kullanılan suyun geri dönüşümü ve filtrasyonu önemlidir. Modern sistemlerde suyun temizlenerek tekrar kullanılması sağlanmakta, böylece su tüketimi ve atık su miktarı azaltılmaktadır. Aynı zamanda suyun buharlaşması ve çevreye zarar vermesi önlenmektedir.

Güvenlik açısından, otomatik zımpara ünitesinde acil durdurma butonları, sensörler ve koruyucu kapaklar standart olarak bulunur. Operatörlerin güvenliği ön planda tutulur ve olası kazalar minimize edilir. Ayrıca ünitenin bakım ve temizlik işlemleri kolaylıkla yapılabilir şekilde tasarlanmıştır.

Sonuç olarak, su soğutmalı otomatik zımpara ünitesi, yüksek yüzey kalitesi, üretim verimliliği ve ekipman dayanıklılığı sağlamak isteyen üreticiler için ideal bir çözümdür. Teknolojik gelişmelerle birlikte, bu ünitelerin otomasyon seviyesi ve işlevselliği sürekli artmaktadır.

Su soğutmalı otomatik zımpara ünitesi, zımparalama işlemi sırasında ortaya çıkan ısının kontrol altında tutulması sayesinde hem iş parçasının hem de zımpara ekipmanının zarar görmesini engeller. Zımpara sırasında oluşan sürtünme ısısı, özellikle hassas malzemelerde deformasyona veya yüzey yanmasına neden olabilir. Su soğutma sistemi, bu ısıyı etkin şekilde dağıtarak, işlem kalitesini artırır ve ürün yüzeyinde istenmeyen izlerin oluşmasını önler.

Otomatik yapısı sayesinde, ünitede zımparalama basıncı, hız ve işlem süresi gibi parametreler programlanabilir. Bu esneklik, farklı malzeme türlerine ve yüzey gereksinimlerine uygun zımparalama yapılmasına olanak tanır. İş parçasının büyüklüğü ve şekline göre ayarlanabilir mekanizmalar, zımparanın her noktaya eşit basınç uygulamasını sağlar. Böylece yüzeyde homojen bir sonuç elde edilir.

Su soğutma sistemi, genellikle entegre pompa ve filtre ünitesi ile birlikte çalışır. Kullanılan su, zımparalama sırasında iş parçası ve ekipman üzerinde bir film tabakası oluşturarak sürtünmeyi azaltır. Filtre sistemi ise suyun temiz kalmasını sağlar, böylece suyun yeniden kullanımı mümkün olur. Bu, su tüketimini azaltır ve çevresel etkileri minimize eder.

Ünite, genellikle üretim hatlarına kolayca entegre edilebilen modüler bir yapıya sahiptir. Konveyör sistemleri veya robotik kollarla koordineli çalışarak, iş parçasının hızlı ve hassas bir şekilde işlenmesini sağlar. Bu da yüksek hacimli seri üretimlerde verimliliği artırır.

Çalışma ortamının temizliği ve operatör sağlığı açısından, su soğutmalı sistemlerde ortaya çıkan su buharı ve partiküllerin kontrolü önemlidir. Bu nedenle, modern sistemlerde özel havalandırma ve nem alma ekipmanları kullanılır. Ayrıca, suyun doğru şekilde drenajı ve atık yönetimi çevresel standartlara uyumu sağlar.

Bakım açısından, su soğutmalı otomatik zımpara ünitesinin pompa, filtre ve su devresi düzenli olarak kontrol edilmeli ve temizlenmelidir. Zımpara bantlarının ve diğer aşındırıcı elemanların aşınma durumu takip edilmeli, gerektiğinde zamanında değiştirilmelidir. Düzenli bakım, hem üretim kalitesini korur hem de ekipmanın ömrünü uzatır.

Sonuç olarak, su soğutmalı otomatik zımpara ünitesi, özellikle yüksek hassasiyet ve yüzey kalitesi gerektiren endüstriyel uygulamalarda tercih edilen bir çözümdür. Su soğutma teknolojisi, işlemin verimliliğini artırırken, iş parçası ve ekipman korunmasını sağlar. Otomasyon ve programlanabilir özellikler, farklı üretim gereksinimlerine kolayca uyum sağlamayı mümkün kılar.

Su soğutmalı otomatik zımpara ünitesinin endüstriyel üretim süreçlerindeki önemi, özellikle zımparalama işleminin yüksek hassasiyet gerektirdiği uygulamalarda daha da artmaktadır. Metal yüzeylerde, paslanmaz çelik, alüminyum ve alaşımlarda ortaya çıkabilecek ısıl deformasyonların önlenmesi, ürün kalitesinin korunması için kritik bir faktördür. Bu sistemler, yüzeyde oluşabilecek mikroskobik çatlakların ve yapısal bozulmaların engellenmesine yardımcı olur.

Ünitelerin otomatik kontrol sistemi, iş parçasının yüzey özelliklerini algılayarak, zımpara basıncı ve hızını dinamik olarak ayarlayabilir. Böylece farklı kalınlık ve sertlikteki malzemeler için ideal zımparalama koşulları sağlanır. Bu esneklik, üretim hattında ürün çeşitliliğinin artmasına ve hızlı geçişler yapılmasına imkan tanır.

Su soğutmalı sistemlerin enerji tüketimi, doğru tasarlanmış pompa ve motorlar sayesinde optimize edilir. Bu sayede hem enerji maliyetleri düşürülür hem de sistemin çevresel etkileri azaltılır. Ayrıca, suyun tekrar kullanımı ve arıtılması için geliştirilen teknolojiler, işletmelerin sürdürülebilirlik hedeflerine ulaşmasında önemli bir rol oynar.

Operatörlerin iş güvenliği açısından, su soğutmalı zımpara üniteleri çeşitli güvenlik donanımları ile donatılır. Acil durdurma butonları, sensörler ve koruyucu kapaklar sayesinde çalışma sırasında oluşabilecek kazalar minimize edilir. Ayrıca, su kaynaklı kayma ve düşme risklerine karşı zemin tasarımı ve drenaj sistemleri dikkatle planlanır.

Bakım ve servis hizmetleri, su soğutmalı otomatik zımpara ünitesinin uzun ömürlü ve kesintisiz çalışmasını garanti eder. Düzenli olarak pompa bakımı, filtre temizliği ve su devresinin kontrolü yapılmalıdır. Ayrıca, zımpara bantlarının aşınma durumu takip edilmeli ve zamanında değiştirilmelidir. Bu önlemler, üretim kalitesinin sürekliliğini sağlar.

Türkiye’de su soğutmalı otomatik zımpara ünitesi talebi, özellikle metal işleme ve otomotiv sektöründeki büyüme ile paralel olarak artmaktadır. Yerli üreticiler, hem teknoloji geliştirme hem de hızlı servis desteği konusunda avantajlar sunarken, ithal ürünler ise yüksek teknoloji ve geniş ürün yelpazesi ile tercih edilmektedir. İşletmeler, ihtiyaçlarına ve bütçelerine göre en uygun çözümü seçerek üretim süreçlerini optimize eder.

Sonuç olarak, su soğutmalı otomatik zımpara ünitesi, modern üretim tesislerinde kalite, verimlilik ve güvenliği artıran kritik bir ekipmandır. Teknolojik gelişmelerle birlikte bu sistemlerin performansı ve kullanım alanları genişlemekte, üreticilere önemli rekabet avantajları sağlamaktadır.

Su soğutmalı otomatik zımpara üniteleri, üretim süreçlerinde kalite kontrolünün yanı sıra çevresel ve ekonomik avantajlar da sunar. Su kullanımı sayesinde, zımparalama işlemi sırasında oluşan toz ve partiküllerin havaya karışması engellenir. Bu durum, iş yerinde hava kalitesinin korunmasına ve çalışanların solunum yolu rahatsızlıklarının önlenmesine yardımcı olur. Ayrıca, suyun oluşturduğu nem ortamı sayesinde zımpara işlemi daha stabil ve kontrollü gerçekleşir.

Enerji tasarrufu sağlayan su soğutmalı sistemler, işletmelerin üretim maliyetlerini düşürürken çevreye duyarlı üretim yapmalarına olanak tanır. Gelişmiş filtrasyon sistemleri sayesinde, kullanılan suyun tekrar kullanımı mümkün olur ve atık su miktarı minimize edilir. Bu, hem su kaynaklarının korunmasını sağlar hem de işletmelerin çevresel yükümlülüklerini yerine getirmesine katkıda bulunur.

Otomasyon sistemleri, su soğutmalı zımpara ünitelerinin üretim hatlarına kolay entegrasyonunu sağlar. Programlanabilir parametreler sayesinde, farklı iş parçalarının hızlı ve hassas bir şekilde işlenmesi mümkün olur. Bu da üretim esnekliğini artırır ve farklı ürün gruplarının aynı hat üzerinde sorunsuz işlenmesini sağlar.

Ürün kalitesinin yükseltilmesiyle birlikte, su soğutmalı otomatik zımpara üniteleri sayesinde üretim süreleri kısalır ve iş gücü verimliliği artar. Operatörlerin üzerindeki iş yükü azalır ve daha az insan müdahalesi ile yüksek kaliteli ürünler elde edilir. Bu da işletmelerin genel üretim kapasitesine olumlu katkı sağlar.

Son yıllarda Türkiye’de su soğutmalı otomatik zımpara üniteleri konusunda yerli üreticilerin sayısı artmış, teknolojik altyapıları güçlenmiştir. Bu gelişmeler, maliyetlerin düşmesini ve servis hizmetlerinin hızlanmasını sağlamıştır. İşletmeler, hem yerli hem de ithal ürünler arasında karşılaştırma yaparak ihtiyaçlarına en uygun çözümü seçme imkanı bulmaktadır.

Özetle, su soğutmalı otomatik zımpara üniteleri, modern üretimde yüksek kalite, çevre duyarlılığı ve ekonomik verimlilik arayan firmalar için ideal çözümler sunar. Teknolojideki yeniliklerle birlikte, bu ünitelerin performansı ve kullanım alanları giderek genişlemekte, sektörlerdeki önemleri artmaktadır.

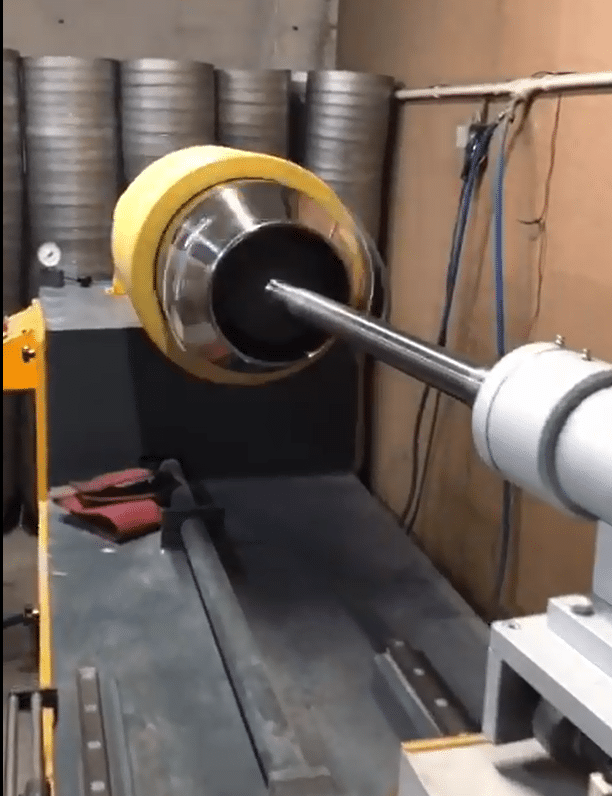

Otomatik Elips ve Dairesel Yüzeyler için Polisaj Makinesi

Otomatik elips ve dairesel yüzeyler için polisaj makinesi, özellikle yuvarlak, oval ve elips şeklindeki iş parçalarının yüzey kalitesini artırmak amacıyla geliştirilmiş özel bir yüzey işleme ekipmanıdır. Bu makineler, otomatik çalışma prensibi sayesinde, karmaşık geometrilere sahip parçaların polisajını hassas ve tekrarlanabilir şekilde gerçekleştirir. Metal, plastik, cam ve kompozit gibi çeşitli malzemeler üzerinde kullanılabilir.

Makinenin tasarımı, elips ve dairesel yüzeylerin doğal hareketlerine uygun olarak şekillendirilmiştir. Polisaj kafaları, iş parçasının eğriliğine tam uyum sağlayacak şekilde hareket eder ve yüzey boyunca homojen basınç uygular. Bu özellik, özellikle hassas yüzeylerin korunması ve polisaj kalitesinin artırılması açısından önemlidir.

Otomasyon sistemi, işlem parametrelerini (hız, basınç, süre) iş parçasının geometrisine ve malzeme özelliklerine göre otomatik olarak ayarlayabilir. Bu sayede, farklı çap ve şekillerdeki parçalar tek bir makine üzerinde programlanabilir ve işlenebilir. Bu da üretim esnekliği ve verimliliği artırır.

Polisaj işlemi sırasında kullanılan malzemeler; çeşitli sertlik ve aşındırma derecelerine sahip polisaj pedleri, macunları ve diskleri, iş parçasının yüzey özelliklerine göre seçilir. Elips ve dairesel yüzeylerin düzgün ve parlak bir şekilde işlenmesi, makinenin bu malzemeleri hassas şekilde uygulamasına bağlıdır.

Makinenin kontrol sistemi, üretim sürecini optimize etmek için gerçek zamanlı geri bildirim sağlar. Sensörler sayesinde yüzey basıncı ve hız gibi parametreler sürekli izlenir ve gerekirse otomatik düzeltmeler yapılır. Bu, yüksek kaliteli ve tekrarlanabilir yüzey finisajı sağlar.

Otomatik elips ve dairesel yüzeyler için polisaj makineleri, otomotiv parçaları, havacılık komponentleri, medikal cihazlar ve endüstriyel ekipmanlarda yaygın olarak kullanılır. Bu sektörlerde, yüzey kalitesi hem estetik hem de fonksiyonel açıdan büyük önem taşır.

Makinenin güvenlik özellikleri arasında acil durdurma butonları, koruyucu kapaklar ve sensör tabanlı güvenlik sistemleri yer alır. Operatörlerin güvenliğini sağlamak amacıyla tasarlanan bu önlemler, iş kazalarını önler ve çalışma ortamını güvenli hale getirir.

Sonuç olarak, otomatik elips ve dairesel yüzeyler için polisaj makinesi, karmaşık şekilli iş parçalarında yüksek kalite ve verimlilik gerektiren uygulamalar için ideal çözümdür. Teknolojik gelişmelerle birlikte bu makinelerin hassasiyeti ve otomasyon seviyesi sürekli artmaktadır.

Otomatik elips ve dairesel yüzeyler için polisaj makinesi, iş parçalarının karmaşık geometrilerine tam uyum sağlayarak yüzey kalitesini en üst seviyeye çıkarır. Polisaj kafalarının çok eksenli hareket kabiliyeti, elips ve dairesel yüzeylerde homojen ve pürüzsüz bir finisaj elde edilmesini sağlar. Bu sayede iş parçalarında oluşabilecek yüzey hataları ve düzensizlikler minimize edilir.

Makinenin programlanabilir kontrol sistemi, farklı iş parçalarının özelliklerine göre işlem parametrelerini kolayca ayarlama imkanı verir. Hız, basınç ve işlem süresi gibi faktörler, malzemenin türü ve yüzey gereksinimlerine göre optimize edilir. Böylece üretim esnekliği artarken, yüksek kalite standartları korunur.

Polisaj aşamasında kullanılan malzeme ve ekipmanlar, iş parçasının yüzey yapısına göre dikkatle seçilir. Sertlik, aşındırma derecesi ve polisaj macunlarının türü, optimum parlaklık ve yüzey düzgünlüğü için önemlidir. Otomatik sistem, bu malzemelerin kullanımını hassas bir şekilde yönetir ve iş parçasına zarar vermeden işlem yapar.

Makinenin entegre sensörleri ve geri besleme mekanizmaları, süreç boyunca performans ve kalite kontrolü sağlar. Herhangi bir sapma veya olası hata anında otomatik müdahale yapılabilir. Bu, hem ürün kalitesinin sürekliliğini sağlar hem de üretim maliyetlerini düşürür.

Güvenlik donanımları operatörleri korumak üzere tasarlanmıştır. Acil durdurma butonları, kapaklar ve sensörler, makinenin güvenli çalışmasını garanti eder. Ayrıca, makinenin temizliği ve bakımı kolaydır; bu da iş akışında aksama yaşanmasını önler.

Otomatik elips ve dairesel yüzeyler için polisaj makineleri, otomotiv, havacılık, medikal ve beyaz eşya sektörlerinde sıkça tercih edilir. Bu makineler, yüksek üretim hızları ve tutarlı kalite sayesinde üreticilere önemli avantajlar sunar.

Sonuç olarak, bu makineler, karmaşık yüzeylerde üstün kalite ve verimlilik sağlamak isteyen işletmeler için vazgeçilmez teknolojik çözümler arasında yer alır. Teknolojinin ilerlemesiyle birlikte otomasyon ve hassasiyet seviyeleri giderek artmakta, farklı sektörlerde kullanım alanları genişlemektedir.

Otomatik elips ve dairesel yüzeyler için polisaj makinelerinin bir diğer önemli avantajı, üretim süreçlerinde sağladığı zaman tasarrufudur. Geleneksel manuel polisaj yöntemlerine kıyasla, otomatik sistemler çok daha hızlı ve kesintisiz çalışarak üretim kapasitesini önemli ölçüde artırır. Bu da işletmelerin talep artışlarına daha hızlı yanıt vermesini sağlar.

Makinenin yazılım tabanlı kontrol sistemi, farklı polisaj programlarının önceden tanımlanmasına olanak verir. Bu özellik sayesinde operatörler, çeşitli ürün tipleri için ideal işlem parametrelerini kaydedebilir ve gerektiğinde hızlıca uygulayabilir. Böylece, üretimde esneklik ve kalite kontrolü sağlanır.

Bakım ve servis açısından, otomatik elips ve dairesel yüzey polisaj makineleri genellikle modüler yapıya sahiptir. Bu, olası arızaların kolayca tespit edilip giderilmesini ve yedek parça değişimlerinin hızlı yapılmasını mümkün kılar. Düzenli bakım programları, makinenin ömrünü uzatır ve üretim kalitesinin sürekliliğini destekler.

Teknolojik gelişmelerle birlikte, bu makinelerde yapay zeka destekli sensörler ve görüntü işleme sistemleri kullanılmaya başlanmıştır. Bu yenilikler, yüzey kusurlarını anında tespit edebilmekte ve prosesin optimize edilmesini sağlamaktadır. Böylece hatalı ürün oranları azalırken, kaynaklar daha verimli kullanılır.