Otomatik Polisaj ve Zımpara Hattı: Tel parlatma makinesi, metal tellerin yüzey kalitesini artırmak, pürüzleri gidermek, pas veya oksit tabakasını temizlemek ve parlak, düzgün bir yüzey elde etmek için kullanılan endüstriyel bir yüzey işleme ekipmanıdır. Genellikle çelik, paslanmaz çelik, alüminyum, bakır veya pirinç gibi farklı metal türlerinde uygulanır. Bu makineler, üretim hattında tel çekme işlemi sonrasında veya kaynak, kesme gibi işlemlerden sonra telin yüzeyini iyileştirmek amacıyla devreye girer.

Çalışma prensibinde tel, makinenin giriş kısmından sürekli olarak beslenir ve döner fırçalar, aşındırıcı zımpara bantları ya da özel polisaj diskleri ile temas ederek yüzeyi işler. Bazı modellerde su veya özel parlatma kimyasalları eklenerek işlem sırasında hem soğutma hem de ekstra yüzey kalitesi sağlanır. Tek kademeli sistemlerde sadece yüzey temizliği yapılırken, çok kademeli makinelerde önce kaba zımparalama, ardından ince parlatma ve son olarak cilalama gibi adımlar uygulanır.

Modern tel parlatma makinelerinde hız kontrolü, tel çapına göre ayarlanabilir baskı sistemleri, otomatik tel besleme üniteleri ve PLC tabanlı kontrol panelleri bulunur. Bu sayede hem küçük çaplı teller (örneğin 0,5 mm) hem de kalın endüstriyel teller (örneğin 10 mm ve üzeri) aynı makinede işlenebilir. Ayrıca üretim hattına entegre edilebilen modeller, yüksek hacimli seri üretimlerde zaman ve işçilik tasarrufu sağlar.

Bu makineler, kaynak teli üretimi, yay üretimi, bisiklet ve motosiklet teli imalatı, çelik halat yapımı, müzik teli üretimi ve dekoratif metal işleme gibi pek çok sektörde yaygın olarak kullanılır. Kullanılan parlatma yöntemi ve ekipman, telin kullanım amacına göre değişir; örneğin dekoratif amaçlı paslanmaz çelik tellerde ayna parlaklığı hedeflenirken, teknik kullanım için üretilen tellerde daha çok yüzey temizliği ön planda tutulur.

Otomatik tel parlatma makineleri, özellikle yüksek üretim hızına ihtiyaç duyan tesislerde tercih edilen, sürekli besleme sistemi ile çalışan ve minimum operatör müdahalesi gerektiren gelişmiş yüzey işleme çözümleridir. Bu makinelerde teller, makaralar veya tel sepetleri üzerinden otomatik olarak beslenir ve makine içerisindeki çok kademeli parlatma istasyonlarından geçirilir. İlk istasyonda genellikle kaba yüzey temizleme yapılır; bu aşamada pas, oksit tabakası, kaynak cürufu veya üretim sırasında oluşan yüzey pürüzleri giderilir. Ardından orta aşındırıcılı polisaj fırçaları ile telin yüzeyinde daha ince bir düzeltme sağlanır. Son istasyonda ise çok ince aşındırıcılar veya pamuk diskler ile tel parlak hale getirilir, hatta gerektiğinde ayna yüzey efekti verilebilir.

Bazı ileri seviye modellerde, parlatma sırasında kullanılan aşındırıcı disklerin basıncı, telin çapına ve malzeme sertliğine göre otomatik olarak ayarlanır. Bu sayede hem ince tellerin deformasyon riski azalır hem de kalın tellerin yüzey temizliği daha etkin bir şekilde yapılır. Ayrıca modern makinelerde, telin ilerleme hızı da frekans invertörleri veya servo motor kontrollü sistemlerle hassas biçimde düzenlenir. Böylece aynı makinede farklı tel tipleri ve farklı yüzey kalitesi beklentileri karşılanabilir.

Otomatik tel parlatma makineleri, üretim hattına tam entegre edilerek tel çekme makinelerinin hemen ardından çalışacak şekilde konumlandırılabilir. Bu sayede tel çekme işlemi biter bitmez yüzey işlemesi başlar ve ara depolama ihtiyacı ortadan kalkar. Parlatma sırasında kullanılan su bazlı soğutma sıvıları veya özel parlatma kimyasalları, hem aşındırıcı disklerin ömrünü uzatır hem de tel yüzeyinde oluşabilecek mikroskobik çizikleri en aza indirir. Bazı sistemlerde bu sıvılar filtrelenerek tekrar kullanılır, böylece hem maliyet hem de çevresel etki azaltılır.

Endüstride bu makineler yalnızca dekoratif amaçlı ürünler için değil, aynı zamanda teknik ve endüstriyel kullanım için de kritik bir rol oynar. Örneğin çelik halat yapımında kullanılan tellerin yüzey temizliği, halatın mukavemeti ve korozyon direnci açısından büyük önem taşır. Yay üretiminde ise pürüzsüz yüzey, yay ömrünü uzatır ve çalışma sırasında sürtünme kaynaklı gürültüyü azaltır. Ayrıca müzik teli üretiminde, telin pürüzsüzlüğü doğrudan ses kalitesini etkilediği için parlatma işlemi vazgeçilmezdir.

İleri teknolojili tel parlatma makineleri, üretim sürecinde kaliteyi artırırken, işçilik maliyetlerini düşürür ve zamandan büyük ölçüde tasarruf sağlar. Uzun süreli kesintisiz çalışma kapasiteleri sayesinde, 7/24 üretim yapan tesislerde dahi istikrarlı performans sunarlar. Hatta bazı üst segment makinelerde uzaktan izleme ve bakım sistemleri bulunur; bu sayede makinenin çalışma durumu, aşındırıcı disklerin ömrü ve bakım zamanları operatör panelinde veya internet üzerinden anlık olarak takip edilebilir.

Tel parlatma makinelerinin endüstriyel tasarımında kullanılan aşındırıcı fırça ve disk çeşitleri, telin malzemesine, çapına, istenen yüzey kalitesine ve üretim hızına göre farklılık gösterir. En yaygın kullanılan sistemlerden biri, telin yüzeyine çapraz açıyla yerleştirilmiş döner tel fırçalardır. Bu fırçalar, yüksek devirde dönerken telin yüzeyindeki pas, oksit tabakası, kaynak cürufu veya üretim sırasında oluşmuş pürüzleri etkili biçimde temizler. Tel fırçalar, genellikle paslanmaz çelik telden, pirinç telden veya karbon çelik telden üretilir. Paslanmaz çelik teller, özellikle paslanmaz çelik telin yüzeyinde korozyona yol açmadan temizlik yapabilme avantajına sahiptir. Pirinç teller ise daha yumuşak yüzeylerde çizik bırakmadan işlem yapar, bu nedenle dekoratif amaçlı üretilen bakır veya pirinç tellerde tercih edilir.

Aşındırıcı diskler arasında zımpara lamelli diskler, taşlama taşları ve özel polisaj keçeleri öne çıkar. Zımpara lamelli diskler, telin yüzeyindeki ince pürüzleri almak ve homojen bir mat yüzey elde etmek için idealdir. Bu disklerin aşındırıcı dereceleri (örneğin P60, P120, P240 gibi) istenen yüzey hassasiyetine göre seçilir. Daha ince numaralı zımparalar, yüzeyi çizmeden parlatma yaparken; kalın numaralılar daha agresif bir yüzey temizliği sağlar. Polisaj keçeleri ise aşındırıcısız veya çok ince aşındırıcılı yüzeylerle kaplanarak telin yüzeyinde ayna parlaklığı elde etmeye yarar. Bu keçeler genellikle pamuk, keçe yünü veya sentetik fiber malzemeden üretilir ve özel parlatma macunları ile birlikte kullanıldığında, telin yansıma kalitesi önemli ölçüde artar.

Bazı yüksek kapasiteli tel parlatma makinelerinde, bu fırça ve diskler tek bir sıra yerine çok istasyonlu dizilimler halinde kullanılır. İlk istasyon kaba temizleme, ikinci istasyon orta parlatma, üçüncü istasyon ise ince parlatma ve cilalama için tasarlanır. Bu çok kademeli yapı, işlemin sürekliliğini sağlarken aynı zamanda yüksek hızda bile istenen yüzey kalitesine ulaşılmasını mümkün kılar. Tüm bu aşamalar, telin ilerleme hızı ile senkronize çalışır. Hız ayarı çok önemlidir; tel ne kadar yavaş ilerlerse, yüzeye uygulanan işlem o kadar yoğun olur, bu da daha parlak ama daha yavaş bir üretim anlamına gelir.

Endüstride kullanılan bazı özel makinelerde, parlatma sürecinde telin yüzeyine kimyasal kaplama maddeleri de uygulanabilir. Örneğin, paslanmaz çelik tellerin parlatılması sırasında kullanılan pasivasyon solüsyonları, telin korozyon direncini artırır ve yüzeyde daha uzun süre parlaklık korunur. Bakır tellerde ise oksitlenmeyi geciktiren özel koruyucu yağlar uygulanabilir. Bu kaplamalar, telin üretimden sonra depolama sürecinde renginin bozulmasını veya kararmasını önler.

Tel parlatma makinelerinin mekanik tasarımında, telin merkezde sabit bir hat üzerinde ilerlemesini sağlayan hassas kılavuz makaralar önemli bir yere sahiptir. Bu makaralar genellikle sertleştirilmiş çelikten yapılır ve aşındırıcı tozlara karşı kapalı yataklı rulmanlarla donatılır. Böylece uzun süre bakım gerektirmeden çalışabilirler. Ayrıca bazı sistemlerde, telin giriş ve çıkış noktalarında özel sensörler bulunur; bu sensörler telin kopması, hatalı ilerlemesi veya çap değişimi gibi durumları algılayarak makineyi otomatik olarak durdurur. Bu özellik, hem iş güvenliği hem de üretim verimliliği açısından kritik öneme sahiptir.

Aslında bu makinelerin tasarımında dikkat edilen en önemli unsurlardan biri, yüksek hızda çalışırken titreşimi minimuma indirmektir. Çünkü titreşim, hem telin yüzeyinde istenmeyen izler bırakabilir hem de fırça ve disklerin ömrünü kısaltır. Bu nedenle makine gövdesi genellikle ağır çelik konstrüksiyondan yapılır ve titreşim sönümleyici ayaklarla zemine sabitlenir.

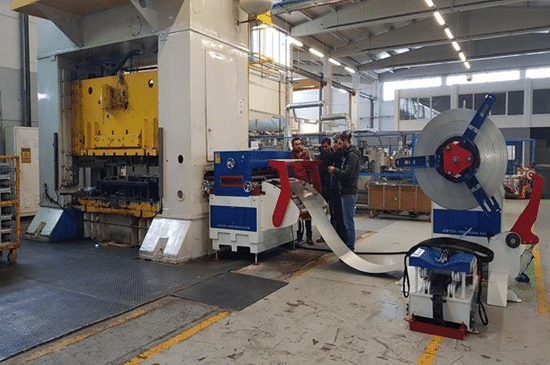

Tel parlatma makinelerinin üretim hatlarına entegrasyonu, özellikle yüksek hacimli ve sürekli üretim yapan tesislerde verimliliği en üst düzeye çıkarmak için stratejik olarak planlanır. Tel çekme, tavlama, düzeltme veya kaplama işlemleri gibi ardışık üretim aşamalarının ardından parlatma makinesi doğrudan hat üzerine bağlanabilir. Böylece tel, makaradan çözülüp çekildikten sonra hiçbir ara depolama veya manuel taşıma işlemi yapılmadan doğrudan parlatma istasyonuna ulaşır. Bu entegrasyon sayesinde hem üretim süresi kısalır hem de ürün yüzeyinde toz, yağ veya oksit oluşma riski minimize edilir.

Otomasyonun gelişmesiyle birlikte bu makinelerde PLC kontrollü sistemler ve servo motor teknolojisi yoğun şekilde kullanılmaya başlanmıştır. PLC sistemleri, telin ilerleme hızını, fırça veya disklerin basınç seviyesini, parlatma süresini ve kimyasal besleme oranlarını hassas biçimde kontrol eder. Servo motorlar ise hem yüksek tork hem de hassas hız kontrolü sağlayarak telin homojen şekilde işlenmesine imkân tanır. Özellikle çap değişimlerinde, makine otomatik olarak kendini yeniden ayarlayabilir; böylece farklı çapta teller ardışık olarak parlatılabilir.

Bazı tesislerde tel parlatma makineleri, tel kaplama hatları ile de kombine edilir. Örneğin, galvaniz kaplama öncesinde telin yüzeyinin tamamen pürüzsüz ve temiz olması gerekir; aksi halde kaplama tabakası yüzeye homojen şekilde tutunamaz ve ileride soyulma veya korozyon problemleri oluşabilir. Parlatma makinesi bu noktada kritik bir hazırlık aşaması olarak devreye girer. Aynı şekilde, plastik kaplama veya toz boya öncesinde de yüzey kalitesini artırmak için telin parlatılması şarttır.

Farklı sektörlerde kullanım senaryolarına bakıldığında, her sektörün tel parlatma sürecinden beklentisi farklıdır.

Örneğin, otomotiv sanayisinde kullanılan yay çelikleri için pürüzsüz yüzey, yay ömrünü uzatır ve sürtünmeyi azaltarak sessiz çalışmayı sağlar. Müzik endüstrisinde gitar, piyano veya keman tellerinin yüzey kalitesi doğrudan ses tınısına etki eder; bu nedenle tel yüzeyinin hem parlak hem de çiziksiz olması gerekir. İnşaat sektöründe kullanılan çelik halatlar ve germe tellerinde ise parlatma işlemi, hem estetik hem de korozyon önleme açısından önemlidir. Dekoratif metal ürünlerde (örneğin paslanmaz çelik korkuluk telleri, mobilya aksesuar telleri) ise ayna parlaklığı müşteri beklentilerinin başında gelir.

Ayrıca savunma sanayisinde, hassas toleranslı ve yüksek mukavemetli özel alaşım tellerin üretiminde parlatma makineleri yalnızca yüzey temizliği için değil, aynı zamanda telin mikro yapısında işlem sonrası oluşabilecek gerilimlerin azaltılması için de kullanılır. Bu makineler, yüzeydeki çok ince çapakları alarak telin mekanik performansını artırır.

Büyük ölçekli tesislerde kullanılan gelişmiş modeller, uzaktan izleme ve bakım sistemleriyle donatılmıştır. Bu sistemler, makinenin çalışma saatlerini, bakım aralıklarını, fırça ve disk aşınma oranlarını otomatik olarak kaydeder ve gerektiğinde bakım ekibine uyarı gönderir. Böylece plansız duruşların önüne geçilir. Bazı makineler, yapay zekâ tabanlı algoritmalarla üretim sırasında işlenen telin yüzey kalitesini kameralarla kontrol eder ve anlık olarak basınç veya hız ayarlaması yapabilir. Bu, özellikle yüksek kalite standardı gerektiren üretimlerde büyük avantaj sağlar.

Ayrıca parlatma makinelerinin enerji verimliliği de son yıllarda öne çıkan bir konu olmuştur. Enerji tüketimini azaltmak için optimize edilmiş motor sistemleri, frekans kontrollü tahrik sistemleri ve geri kazanımlı soğutma sıvısı devreleri yaygın olarak kullanılmaktadır. Bazı tasarımlarda, aşındırıcı tozların havaya karışmasını önlemek amacıyla kapalı kabinler ve endüstriyel vakum sistemleri entegre edilir; bu hem iş güvenliğini hem de çevre korumasını sağlar.

Metal Tel Cilalama Makinesi

Metal tel cilalama makinesi, metal tellerin yüzeyine son aşamada yüksek parlaklık kazandırmak, yüzeydeki mikroskobik pürüzleri gidermek ve telin estetik görünümünü iyileştirmek için kullanılan hassas yüzey işleme ekipmanıdır. Bu makineler, genellikle tel çekme veya parlatma işlemlerinden sonra devreye girer ve yüzeye “ayna parlaklığı” denilen yüksek yansıma kalitesi verir. İşlem, yalnızca estetik amaçla değil, aynı zamanda telin yüzeyinin daha az korozyona uğraması, kaplama işlemlerinin daha iyi tutunması ve sürtünme direncinin düşürülmesi gibi teknik avantajlar da sağlar.

Çalışma prensibi olarak, tel cilalama makinelerinde tel sürekli olarak makineye beslenir ve makine içinde yüksek devirde dönen yumuşak polisaj diskleri, pamuk keçeler veya keçe tamburlar ile temas eder. Bu diskler genellikle özel cilalama macunları veya ince aşındırıcı pastalarla birlikte kullanılır. Macun veya pasta, yüzeydeki en küçük çiziklerin doldurulmasını ve metalin parlatılarak pürüzsüz hale gelmesini sağlar. Bazı modellerde kuru cilalama yöntemi uygulanırken, bazı makineler sıvı cilalama kimyasalları kullanarak hem işlem kalitesini artırır hem de ısınmayı önler.

Cilalama işlemi tek kademede yapılabileceği gibi, yüksek hassasiyet gerektiren üretimlerde çok kademeli bir yapı tercih edilir. İlk kademede orta sertlikte keçe diskler ile yüzey hazırlanır, ikinci kademede yumuşak pamuk disklerle daha ince bir cilalama yapılır, son kademede ise ekstra yumuşak diskler ve ayna cilalama macunları ile nihai parlaklık elde edilir. Böylece telin yüzeyinde hem optik parlaklık artar hem de dokunulduğunda pürüzsüzlük hissi verir.

Modern metal tel cilalama makineleri, telin çapına göre otomatik basınç ayarlayan sistemler, hız kontrollü besleme üniteleri ve dijital kontrol panelleri ile donatılmıştır. Bu sayede farklı çap ve malzemelerde (örneğin paslanmaz çelik, alüminyum, pirinç, bakır) optimum sonuç elde edilir. Paslanmaz çelik tellerde yüzey parlaklığı uzun süre korunurken, pirinç ve bakır tellerde oksitlenmeyi geciktirmek için cilalama sonrası koruyucu yağ veya vernik uygulaması yapılabilir.

Bu makineler; dekoratif paslanmaz çelik tel üretimi, müzik teli imalatı, bisiklet ve motosiklet teli üretimi, mobilya ve mimari aksesuar imalatı gibi alanlarda yaygın olarak kullanılır. Özellikle mimari uygulamalarda, korkuluk, tel örgü veya dekoratif tel panellerin yüzeyinde göz alıcı parlaklık elde etmek için cilalama işlemi neredeyse zorunlu hale gelmiştir.

Eğer istersen buradan sonra Metal Tel Cilalama Makinesi’nin parça yapısını ve çalışma sırasında kullanılan cilalama macunlarının çeşitlerini uzun ve teknik şekilde yazabilirim, böylece açıklama katalog veya teknik eğitim dokümanı seviyesine gelir.

Metal tel cilalama makinelerinin yapısal tasarımı, hem hassas yüzey işleme performansı sağlamak hem de uzun süreli kesintisiz çalışmalarda kararlılığı korumak üzerine inşa edilir. Ana gövde genellikle ağır çelik konstrüksiyondan imal edilir ve titreşim sönümleyici ayaklarla zemine sabitlenir. Bu sayede yüksek devirde dönen cilalama diskleri veya keçeler, telin yüzeyinde dalgalanma yaratmadan homojen parlaklık sağlar. Gövdenin iç kısmında disk mili yataklamaları özel rulmanlarla desteklenir; bu rulmanlar hem yüksek devir hem de sürekli yanal basınca dayanabilecek şekilde seçilir.

Tel besleme sistemi, makinenin en kritik bölümlerinden biridir. Genellikle tel makaradan çözülür ve giriş kılavuz makaralarından geçerek cilalama ünitesine ulaşır. Bu kılavuz makaralar sertleştirilmiş çelikten yapılır, yüzeyleri aşındırıcı etkilerden korunmak için krom veya seramik kaplama ile güçlendirilir. Böylece tel yüzeyine herhangi bir çizik veya deformasyon verilmeden ilerleme sağlanır. Bazı makinelerde bu makaralar, telin çapına göre otomatik olarak konum ayarlayan yaylı sistemlere bağlanır; böylece tel sürekli olarak merkez hattında tutulur.

Cilalama ünitesinde kullanılan diskler, farklı malzeme ve sertlik derecelerinde üretilir. En yaygın kullanılanlar pamuk diskler, keçeler, suni fiber diskler ve özel mikrofiber cilalama pedleridir. Pamuk diskler, yumuşak dokuları sayesinde ince yüzey düzeltme ve parlaklık verme aşamasında kullanılırken, keçeler daha sert yapıları ile yüzeydeki mikroskobik pürüzleri gidermede etkilidir. Mikrofiber diskler ise son aşamada ayna parlaklığı sağlamak için idealdir. Diskler, eksantrik tip veya düz mil üzerine monte edilebilir; eksantrik tip diskler, tel yüzeyine değişken açılarla temas ederek daha homojen bir parlaklık elde edilmesini sağlar.

Cilalama işlemi sırasında kullanılan macunlar ve pastalar da makinenin performansında kritik rol oynar. Bu macunlar genellikle yağ bazlı veya su bazlı taşıyıcılarla karıştırılmış ince aşındırıcı tozlardan (örneğin alüminyum oksit, krom oksit) oluşur. Kaba cilalama için kullanılan macunlar daha iri aşındırıcı tanecikler içerirken, son aşama macunları çok ince (mikron altı boyutta) aşındırıcılar içerir. Krom oksit bazlı macunlar paslanmaz çelik tellerde parlak ve beyaz bir yüzey verirken, alüminyum oksit bazlı macunlar bakır ve pirinç tellerde daha sıcak bir altın tonu ortaya çıkarır.

Bazı modern makinelerde, macun veya cilalama pastası otomatik besleme sistemi ile disklerin yüzeyine belirli aralıklarla uygulanır. Bu sistem, macunun hem tasarruflu hem de sürekli taze kalmasını sağlar. Ayrıca disklerin ısınmasını önlemek ve aşındırıcı etkinliğini artırmak amacıyla işlem sırasında sıvı soğutma veya püskürtme sistemi kullanılabilir. Soğutma sıvısı genellikle su bazlıdır ve koruyucu katkılar içerir; bu, telin yüzeyinde paslanma veya leke oluşumunu engeller.

Metal tel cilalama makineleri genellikle üretim hattına entegre çalışacak şekilde tasarlanır. Örneğin tel çekme makinesinden çıkan tel, doğrudan cilalama makinesine beslenebilir ve ardından paketleme veya kaplama istasyonuna yönlendirilir. Böylece üretim sürecinde ara depolama veya elle taşıma ihtiyacı ortadan kalkar. Bu yöntem hem zaman hem de iş gücü tasarrufu sağlar.

Endüstride kullanım alanlarına bakıldığında, bu makineler yalnızca dekoratif ürünlerde değil, yüksek teknik gereksinimleri olan uygulamalarda da önemli rol oynar. Savunma sanayisinde kullanılan özel alaşım tellerin yüzey kalitesinin korunması, tele mekanik dayanıklılık ve korozyon direnci kazandırır. Tıp sektöründe kullanılan cerrahi tellerin cilalanması, hem hijyen hem de pürüzsüzlük açısından hayati önem taşır. Müzik tellerinde ise cilalama, telin titreşim özelliklerini doğrudan etkileyerek ses kalitesini belirler.

Metal tel cilalama makinelerinin uzun ömürlü ve yüksek performanslı çalışabilmesi için düzenli bakım, doğru kalibrasyon ve zamanında aşındırıcı değişimi hayati önem taşır. Endüstride, bu makinelerin bakım programı genellikle günlük, haftalık, aylık ve yıllık periyotlara bölünür. Günlük bakım kapsamında, makine çalıştırılmadan önce tüm kılavuz makaraların, disk yataklarının ve besleme sistemlerinin görsel kontrolü yapılır. Disk yüzeyinde aşırı yıpranma, deformasyon veya yanık izleri varsa işlem öncesinde değiştirilir. Ayrıca telin geçtiği tüm yüzeylerin temiz olduğundan emin olunur; biriken metal tozları ve cilalama macunu kalıntıları, basınçlı hava veya yumuşak fırça ile temizlenir.

Haftalık bakımda, makine mil yataklarının ve rulmanlarının yağlama durumu kontrol edilir. Özellikle yüksek devirde çalışan disk milleri, yetersiz yağlama durumunda aşırı ısınabilir ve bu durum hem rulman ömrünü kısaltır hem de titreşim seviyesini artırarak yüzey kalitesini olumsuz etkiler. Haftalık olarak ayrıca otomatik macun besleme sistemleri, sıvı soğutma devreleri ve püskürtme nozulları temizlenir; tıkanma veya basınç düşüklüğü olup olmadığı kontrol edilir.

Aylık bakım aşamasında makinenin tüm hareketli parçaları detaylı şekilde incelenir. Besleme makaraları, tel kılavuz kanalları ve baskı mekanizmaları, tel çapına göre doğru basınç uygulayıp uygulamadığı açısından test edilir. PLC veya dijital kontrol sistemlerinde bulunan sensörler, kalibrasyon moduna alınarak referans değerlerle karşılaştırılır. Sensörlerde tolerans dışı sapmalar varsa yazılım üzerinden yeniden kalibrasyon yapılır veya sensör değiştirilir. Ayrıca, motor kayışları veya zincir tahrik sistemleri gevşeme, aşınma veya hizalama sorunları açısından kontrol edilir.

Yıllık bakımda ise daha kapsamlı işlemler gerçekleştirilir. Makinenin ana gövdesi, titreşim seviyelerini ölçmek için sensörlerle test edilir ve gerekiyorsa balans ayarları yapılır. Tüm disk milleri sökülerek rulman değişimi yapılır; bu işlem, aşındırıcı disklerin sürekli olarak yanal basınca maruz kalmasından dolayı yataklarda oluşan mikroskobik bozulmaları önler. Elektrik panosundaki bağlantılar, topraklama hattı ve aşırı akım röleleri test edilir. Bu aşamada ayrıca, makinenin üretici firma tarafından önerilen orijinal yedek parçalarla yenilenmesi gereken tüm komponentler değiştirilir.

Aşındırıcı disklerin değişim aralıkları, hem kullanılan malzemeye hem de üretim yoğunluğuna bağlı olarak farklılık gösterir. Örneğin, sürekli paslanmaz çelik tel işleyen bir tesiste pamuk disklerin ömrü ortalama 300–400 saat arasında değişirken, daha yumuşak malzemelerle çalışan bir hatta bu süre 500 saati aşabilir. Disk değiştirilirken, yeni diskler takılmadan önce mil yüzeyi temizlenir ve merkezleme toleransları kontrol edilir; aksi halde disk eksantrik çalışarak hem titreşim oluşturur hem de yüzeyde dalgalı bir parlaklık bırakır.

Cilalama macunu yenileme prosedüründe, makinenin otomatik besleme sistemleri devre dışı bırakılır ve eski macun kalıntıları disk yüzeyinden tamamen temizlenir. Yeni macun uygulanmadan önce, disk yüzeyi hafifçe zımparalanarak macunun daha iyi tutunması sağlanır. Eğer manuel macun uygulaması yapılıyorsa, operatörün her 5–10 dakika aralıklarla az miktarda macun eklemesi gerekir; fazla macun yüzeyi yağlandırarak işlem kalitesini düşürür.

Kalibrasyon işlemleri, makinenin hassasiyetini korumak açısından en kritik bakım aşamalarından biridir. Telin merkez hattı üzerinde ilerleyebilmesi için giriş ve çıkış kılavuz makaralarının eksen ayarları milimetrik hassasiyetle yapılmalıdır. Ayrıca disklerin tel yüzeyine uyguladığı basınç, malzeme sertliğine göre belirlenir. Çok fazla basınç, yüzeyi aşındırarak çizik oluşturabilir; çok düşük basınç ise parlaklık seviyesini düşürür. Bu nedenle kalibrasyon sırasında hem mekanik baskı sistemleri hem de elektronik basınç sensörleri test edilerek ayarlanır.

Bu bakım ve kalibrasyon prosedürleri, yalnızca makinenin ömrünü uzatmakla kalmaz; aynı zamanda her üretim partisinde tutarlı kalite elde edilmesini de garanti altına alır. Düzenli bakımı yapılmayan makinelerde parlaklık seviyesi düşer, yüzeyde lekeler ve dalgalanmalar oluşur, hatta yüksek devirde çalışan disklerin balans bozulması nedeniyle ciddi güvenlik riskleri ortaya çıkabilir.

Metal tel cilalama makinelerinde karşılaşılan yaygın arızalar, genellikle mekanik, elektrik-elektronik, aşındırıcı ve yüzey kalitesi problemleri olarak dört ana grupta incelenir. Mekanik arızalar arasında en sık rastlananlardan biri, tel besleme sisteminde meydana gelen hizalama bozukluklarıdır. Giriş veya çıkış kılavuz makaralarının ayarlarının bozulması, telin diskler üzerinde yanlış açıyla ilerlemesine neden olur ve bu durum yüzeyde asimetrik parlaklık veya çizik oluşumuyla sonuçlanır. Bu tip sorunlar genellikle üretim sırasında oluşan titreşim, makaraların aşınması veya yanlış çap ayarı yapılması nedeniyle ortaya çıkar. Çözüm olarak, makaralar sökülüp temizlenmeli, aşınmış parçalar yenilenmeli ve eksen ayarı hassas ölçüm cihazlarıyla tekrar yapılmalıdır.

Bir diğer mekanik problem, disk millerinde balans bozulmasıdır. Yüksek devirde çalışan diskler zamanla eşit aşınmayabilir veya disk yüzeyine yapışan macun kalıntıları ağırlık merkezini değiştirerek titreşime neden olabilir. Balans bozukluğu sadece yüzey kalitesini düşürmekle kalmaz, aynı zamanda rulman ömrünü de kısaltır. Bu nedenle diskler belirli aralıklarla balans cihazında test edilmeli, gerekirse yeniden taşlanmalı veya değiştirilmelidir.

Elektrik-elektronik arızalar arasında en yaygın olanı, hız kontrol sistemlerindeki (frekans invertörü veya servo sürücü) hatalardır. Bu hatalar, telin ilerleme hızının dalgalanmasına yol açar ve yüzeyde parlaklık farklılıkları oluşur. Ayrıca basınç sensörleri veya konum sensörlerinde meydana gelen arızalar, disklerin tel yüzeyine olması gerekenden fazla veya az basınç uygulamasına neden olabilir. Bu gibi durumlarda, öncelikle arıza kaydı kontrol edilmeli, ardından sensör bağlantıları ve kablo bütünlüğü test edilmelidir. Arızalı sensörler mutlaka orijinal yedek parçalarla değiştirilmelidir.

Aşındırıcıyla ilgili arızalar genellikle disk veya keçe yüzeyinin beklenenden hızlı aşınması ya da tıkanması şeklinde ortaya çıkar. Bunun nedenleri arasında yanlış macun seçimi, fazla macun kullanımı, disk sertliğinin tel malzemesine uygun olmaması veya işlem sırasında yetersiz soğutma yer alır. Bu sorunların çözümü için öncelikle üretim parametreleri gözden geçirilmeli, disk sertlik derecesi ve macun tipi malzeme özelliklerine uygun hale getirilmelidir. Soğutma sistemi varsa, nozul tıkanıklıkları giderilmeli ve sıvı debisi kontrol edilmelidir.

Yüzey kalitesi problemleri ise genellikle üretim sırasında fark edilir. Bunlardan en sık rastlananı, tel yüzeyinde mat bölgeler ve parlak bölgelerin bir arada bulunmasıdır. Bu durum, disk temas basıncının eşit olmaması veya telin makine içinde eksenden sapmasıyla ilgilidir. Diğer bir problem ise cilalama sonrası yüzeyde leke veya yağ kalıntısı oluşmasıdır; bu, fazla macun kullanımı veya işlem sonrası temizlik aşamasının eksik yapılmasından kaynaklanır. Böyle bir durumda tel yüzeyi uygun solventlerle temizlenmeli ve sonraki üretimlerde macun besleme miktarı optimize edilmelidir.

Daha ciddi vakalarda, tel cilalama makinesi çalışırken ani duruş (emergency stop) vermesi söz konusu olabilir. Bu genellikle tel kopması, telin besleme hattında sıkışması, disklerin aşırı yük çekmesi veya motor koruma rölesinin devreye girmesi nedeniyle olur. Böyle bir durumda makine tekrar çalıştırılmadan önce mekanik sıkışmalar giderilmeli, elektriksel koruma devreleri kontrol edilmeli ve motor yük değerleri ölçülmelidir.

Üretim hattında bu tür arızaların en aza indirilebilmesi için önleyici bakım stratejileri uygulanması büyük önem taşır. Bu strateji kapsamında, her vardiya öncesi kısa görsel kontroller, haftalık teknik ölçümler ve aylık kapsamlı bakım prosedürleri aksatılmadan yerine getirilir. Ayrıca operatörlerin makineyi doğru şekilde kullanabilmesi için düzenli eğitim almaları, hem arıza riskini azaltır hem de arıza meydana geldiğinde hızlı müdahale edilmesini sağlar.

İstersen buradan sonra sana metal tel cilalama makinelerinde üretim parametrelerinin optimizasyonunu ve yüzey kalitesini etkileyen değişkenleri detaylı, mühendislik düzeyinde ve uzun bir açıklama olarak yazabilirim; böylece metin, kalite kontrol ve proses mühendisleri için tam referans niteliğine ulaşır.

Otomatik Tel Yüzey Polisaj Makinesi

Otomatik tel yüzey polisaj makinesi, metal tellerin yüzey kalitesini iyileştirmek, pürüzsüz bir görünüm kazandırmak ve istenilen parlaklık seviyesine ulaştırmak amacıyla geliştirilmiş, tam otomasyonlu bir yüzey işleme ekipmanıdır. Bu makine, genellikle paslanmaz çelik, alüminyum, bakır, pirinç ve karbon çelik gibi farklı metal tellerin üretim hattında, çekme ve şekillendirme işlemlerinden sonra devreye girer. Temel çalışma prensibi, telin sürekli bir hat üzerinde beslenerek aşındırıcı diskler, keçeler veya fırçalarla kontrollü temas ettirilmesi ve gerekli parlatma macunu ya da aşındırıcı pastanın yüzeye uygulanmasıdır. Böylece telin yüzeyindeki oksit tabakası, mikro çapaklar, çizikler ve yüzey düzensizlikleri giderilir, homojen bir yüzey elde edilir.

Otomatik sistemin en büyük avantajı, insan hatasını en aza indirerek işlem tekrarlanabilirliğini artırmasıdır. Makine PLC tabanlı kontrol sistemi ve dokunmatik panel üzerinden yönetilir; bu sayede tel ilerleme hızı, disk dönüş devri, temas basıncı ve macun besleme miktarı gibi parametreler hassas şekilde ayarlanabilir. Bazı modellerde servo motor kontrollü besleme mekanizması bulunur ve bu sayede milimetrik hız değişimleri bile otomatik olarak telin cinsine ve yüzey durumuna göre optimize edilir. Gelişmiş versiyonlarda, telin yüzey parlaklığı veya pürüzlülük değeri (Ra) lazer sensörlerle ölçülerek, sistemin kendi kendine parametre ayarlaması yapması mümkündür.

Yapısal olarak makine, tel giriş ve çıkış kılavuzları, çok kademeli polisaj istasyonları, otomatik macun dozajlama sistemi, toz emme ve soğutma birimleri gibi alt sistemlerden oluşur. Telin işlem sırasında bükülmesini veya yüzeyinin bozulmasını önlemek için giriş kılavuz makaraları özel sertleştirilmiş malzemeden üretilir. Polisaj istasyonları, genellikle birden fazla disk veya keçe grubundan oluşur ve her istasyonda farklı tane boyutunda aşındırıcı kullanılarak kademeli bir yüzey iyileştirme sağlanır. İlk istasyonlarda daha agresif aşındırıcılar ile yüzey düzeltilir, son istasyonlarda ise yumuşak keçeler ve ince macun ile yüksek parlaklık elde edilir.

Otomatik tel yüzey polisaj makinelerinde güvenlik de önemli bir tasarım kriteridir. Tel kopması, aşırı basınç, disk sıkışması veya motor aşırı yüklenmesi gibi durumlarda sistem otomatik olarak durur ve operatöre hata mesajı verir. Ayrıca, makine kapakları açıldığında disklerin dönmesini engelleyen emniyet switch’leri bulunur. Toz emme sistemi, polisaj sırasında ortaya çıkan metal parçacıkları ve macun kalıntılarının havaya karışmasını önleyerek hem operatör sağlığını hem de makinenin iç temizliğini korur.

Bu tür makineler, özellikle yüksek hacimli üretim yapan tel çekme tesislerinde, kaynak teli üreticilerinde, dekoratif metal ürün imalatçılarında ve endüstriyel bağlantı elemanı üretiminde yaygın olarak kullanılır. Seri üretimde aynı yüzey kalitesini yakalayabilmek için makineye düzenli bakım yapılması şarttır. Disklerin balans kontrolü, macun besleme hatlarının temizliği, rulman yağlaması ve sensör kalibrasyonu gibi işlemler, bakım periyoduna uygun şekilde yapılmalıdır.

Otomatik tel yüzey polisaj makinelerinde istasyon dizilimi ve işleme kademeleri, elde edilmek istenen yüzey kalitesine, telin çapına, malzeme türüne ve üretim hattının hız gereksinimlerine göre değişir. Standart bir sistemde genellikle üç ile altı arasında polisaj istasyonu bulunur, ancak yüksek hassasiyet ve ayna parlaklığı hedeflenen uygulamalarda bu sayı sekiz veya daha fazlaya çıkabilir. İlk istasyonlarda daha iri taneli aşındırıcılar kullanılır; bu aşama yüzeydeki çizikleri, üretimden kaynaklı deformasyonları ve oksit tabakalarını hızlıca giderir. Orta istasyonlar, yüzeyin düzgünlüğünü artırırken aynı zamanda ince taneli aşındırıcılarla pürüzlülük değerini düşürür. Son aşamada ise yumuşak keçeler, özel parlatma macunları ve düşük basınç kombinasyonu ile yüksek parlaklık elde edilir.

Bu makinelerde üretim hızı, tel çapı ve yüzey istenilen kaliteye ulaşana kadar uygulanması gereken işlem süresi ile doğrudan ilişkilidir. Örneğin 1,5 mm çapındaki paslanmaz çelik tel, 200 metre/dakika gibi yüksek bir hızda parlatılabilirken, 8 mm çapında bir pirinç tel, daha yavaş ilerleme gerektirir çünkü temas yüzeyi genişler ve işlem süresi uzar. Üretim hızını artırmak isteyen firmalar genellikle daha fazla istasyon ekleyerek her istasyonda daha az yük bindirir, böylece telin yüzeyine zarar vermeden daha kısa sürede işlem tamamlanır.

Otomatik tel yüzey polisaj makinelerinin tasarımında dikkat edilen bir başka önemli nokta, ısıl kontrol sistemidir. Polisaj sırasında tel yüzeyi, sürtünme ve aşındırıcı etkisi nedeniyle ısınır. Bu durum hem yüzey kalitesini düşürebilir hem de telin mekanik özelliklerini olumsuz etkileyebilir. Bu nedenle istasyonlar arasında soğutma nozulları yerleştirilir, su veya özel soğutma sıvıları tel yüzeyine püskürtülerek hem sıcaklık düşürülür hem de aşındırıcı tozlar temizlenir. Bazı ileri seviye sistemlerde, bu soğutma sıvıları filtrelenerek geri dönüştürülür ve otomatik olarak yeniden devreye verilir, böylece hem işletme maliyeti hem de çevresel etki azaltılır.

Makine gövdesi genellikle titreşim önleyici ve yüksek dayanımlı çelik konstrüksiyondan imal edilir. Titreşim, hem yüzey kalitesini bozabileceği hem de disklerin ömrünü kısaltabileceği için gövde rijitliği önemlidir. Disk ve keçe grupları, balansı alınmış mil sistemlerine monte edilir ve yüksek hassasiyetli rulmanlarla desteklenir. Bu sayede yüksek devirlerde dahi düzgün bir temas yüzeyi sağlanır. Ayrıca, telin makineye girişinden çıkışına kadar geçen yol boyunca kılavuz makaraları telin bükülmesini, çapaklanmasını veya yüzey çizilmesini engeller.

Otomatik tel yüzey polisaj makineleri, günümüzde yalnızca metal tellerin dekoratif amaçlı parlatılmasında değil, aynı zamanda fonksiyonel yüzey hazırlığında da kullanılmaktadır. Örneğin kaynak teli üretiminde, tel yüzeyinin temiz ve pürüzsüz olması, kaynak performansını doğrudan etkiler. Elektrik iletken tellerde ise yüzeyin oksitsiz ve düzgün olması, iletkenlik ve montaj kolaylığı açısından büyük avantaj sağlar. Bu nedenle bu makineler, sadece estetik değil, teknik kalite standardını da yükselten bir üretim aşaması olarak kabul edilir.

İstersen bundan sonra sana bu makinelerde kullanılan polisaj macunlarının kimyasal bileşimleri, aşındırıcı tanelerin türleri ve yüzey kalitesine etkileri üzerine teknik bir devam yazısı oluşturabilirim; böylece metin hem teknik katalog hem de mühendislik raporu formatına daha da yaklaşır.

Otomatik tel yüzey polisaj makinelerinde kullanılan polisaj macunları ve aşındırıcılar, tel yüzeyinin parlaklığını, pürüzsüzlüğünü ve uzun süreli dayanıklılığını doğrudan etkiler. Bu macunlar, metal türüne, tel çapına ve istenen parlaklık seviyesine göre özel olarak formüle edilir. Temel olarak iki ana bileşen içerir: taşıyıcı madde ve aşındırıcı tanecikler. Taşıyıcı madde, genellikle yağ bazlı veya su bazlı bir karışımdır ve aşındırıcı taneciklerin disk yüzeyine homojen şekilde dağılmasını sağlar. Yağ bazlı macunlar, metal üzerinde uzun süre tutunarak derinlemesine cilalama sağlar ve özellikle paslanmaz çelik tellerde ayna parlaklığı elde etmek için idealdir. Su bazlı macunlar ise işlem sırasında oluşan ısının tel malzemesini olumsuz etkilemesini önler ve çevresel açıdan daha güvenli bir kullanım sunar.

Aşındırıcı tanecikler, cilalama işleminin performansını belirleyen kritik unsurdur. En yaygın kullanılanlar alüminyum oksit, krom oksit, silisyum karbür ve polikristalin elmas tozlarıdır. Alüminyum oksit, orta sertlikte metallere uygulanır ve yüzeyde hem çizik giderme hem de parlaklık sağlama özelliğine sahiptir. Krom oksit, özellikle paslanmaz çelik teller için kullanılır; ince taneleri, metal yüzeyinde parlak ve homojen bir ayna efekti oluşturur. Silisyum karbür daha sert metal türlerinde ve kaba yüzey düzeltme işlemlerinde tercih edilir. Polikristalin elmas tozları ise yüksek sertlikli alaşımların ve özel endüstriyel tellerin cilalanmasında kullanılır ve mikron altı yüzey pürüzlülüğü sağlar.

Polisaj macunlarının uygulanma yöntemi de yüzey kalitesini etkileyen bir diğer önemli faktördür. Otomatik makinelerde macun, genellikle disk veya keçe yüzeyine düzenli ve kontrollü bir şekilde beslenir. Bazı ileri seviye sistemlerde macun besleme miktarı, telin ilerleme hızı ve yüzey sensörlerinden alınan geri bildirimler doğrultusunda otomatik olarak ayarlanır. Böylece hem aşırı macun kullanımının önüne geçilir hem de her üretim partisi için tutarlı kalite sağlanır. Macunun dağılımının homojen olmaması, yüzeyde lekeler, çizik veya mat bölgelerin oluşmasına neden olabilir.

Ayrıca, polisaj macunlarının tanelerinin boyutu işlem sırasındaki temas süresi ve basıncıyla optimize edilir. İlk aşamalarda kullanılan macunlar daha iri taneli olup yüzeydeki çizikleri ve deformasyonları hızlıca giderirken, son aşamalarda ince taneli macunlar ile yüzeye ayna parlaklığı kazandırılır. Bazı makinelerde kademeli macun uygulama sistemi bulunur; her polisaj istasyonu farklı bir macun tipine sahiptir ve tel bu istasyonlar arasında ilerlerken yüzeyi giderek pürüzsüzleşir.

Tel yüzey polisaj makinelerinde ayrıca işlem sırasında telin ısınmasını önlemek için soğutma ve yağlama sistemleri entegre edilmiştir. Bu sistemler, macunun etkinliğini artırırken, metal yüzeyin ısınmasını önler ve telin mekanik özelliklerinin bozulmasını engeller. Soğutma sıvıları, genellikle filtrelenerek geri dönüştürülür ve makinenin besleme sistemine yeniden verilir; bu sayede hem maliyet azalır hem de çevresel etkiler minimize edilir.

Sonuç olarak, otomatik tel yüzey polisaj makinelerindeki macun ve aşındırıcı kombinasyonu, makinenin istasyon dizilimi, hız ayarları, disk ve keçe sertlikleriyle birlikte optimize edildiğinde, hem yüksek verimlilik hem de üstün yüzey kalitesi sağlanır. Bu sistemler yalnızca estetik bir yüzey elde etmekle kalmaz, aynı zamanda telin korozyona dayanıklılığını artırır, kaplama işlemlerinde tutunma kalitesini yükseltir ve endüstriyel uygulamalarda uzun ömürlü kullanım sağlar.

İstersen bundan sonra sana otomatik tel yüzey polisaj makinelerinde farklı malzemeler için önerilen işlem parametrelerini ve kademeli polisaj stratejilerini uzun ve teknik bir şekilde yazabilirim; böylece metin, mühendislik ve üretim kontrol dokümanı seviyesine gelir.

Otomatik tel yüzey polisaj makinelerinde malzeme türüne göre işlem parametrelerinin belirlenmesi, hem yüzey kalitesini hem de üretim verimliliğini doğrudan etkiler. Farklı metallerin mekanik özellikleri, sertlikleri ve termal iletkenlikleri nedeniyle her tel türü için uygun disk sertliği, disk dönüş hızı, ilerleme hızı, temas basıncı ve macun türü ayrı ayrı optimize edilmelidir. Örneğin paslanmaz çelik teller, yüksek sertlikleri ve oksit tabakası nedeniyle orta-yüksek sertlikte keçeler ve krom oksit macunlarla işlenir. İşlem hızı genellikle daha düşük tutulur, çünkü yüzeyde aşırı ısınma oluşursa metalin parlaklığı matlaşabilir ve mikroskobik gerilmeler ortaya çıkabilir.

Alüminyum ve bakır teller ise daha yumuşak metaller olduklarından, daha düşük sertlikte pamuk veya mikrofiber diskler ile işlenir. Bu teller için aşındırıcı taneler de daha ince seçilir ve işlem hızı daha yüksek olabilir; böylece üretim kapasitesi artırılırken yüzeyde deformasyon riski minimize edilir. Pirinç ve bronz tellerde ise orta sertlikte diskler ve özel yağ bazlı macunlar kullanılır. Bu malzemeler, işlem sırasında oluşabilecek renk değişimlerine veya oksitlenmeye karşı dikkatle kontrol edilmelidir, çünkü parlaklık ve renk tonu müşteriye sunulacak ürünün estetiği açısından kritiktir.

Tel çapı, işlem parametrelerini belirlemede bir diğer önemli faktördür. İnce teller, küçük temas yüzeyi nedeniyle daha düşük basınç ve yüksek devirle işlenebilirken, kalın tellerde temas yüzeyi genişlediği için basınç artırılır ancak devir düşürülür. Bu parametreler, telin yüzeyinde homojen parlaklık elde edilmesini ve disklere aşırı yük binmesini engeller. Ayrıca makine besleme hızı, tel çapına göre kademeli olarak ayarlanır; büyük çaplı tellerin daha uzun süre polisaj diskleri ile temas etmesi gerekir, aksi halde yüzey tam olarak parlatılamaz.

Kademeli polisaj stratejisi, otomatik tel yüzey polisaj makinelerinde kaliteyi güvence altına almak için uygulanır. Bu stratejide, tel ilk istasyona girdiğinde daha agresif diskler ve iri taneli aşındırıcı macunlarla yüzey temizlenir, çizikler ve oksitler giderilir. Orta istasyonlarda daha ince taneli macun ve orta sertlikte diskler ile yüzey düzeltilir, pürüzlülük değeri düşürülür ve tel daha homojen hale gelir. Son istasyonlarda ise yumuşak diskler ve çok ince macunlar kullanılarak ayna parlaklığı sağlanır. Gelişmiş sistemlerde, her istasyonun disk ve macun parametreleri, telin malzeme türüne ve çapına göre PLC tarafından otomatik olarak ayarlanır.

Makine tasarımında ayrıca soğutma ve temizlik sistemleri kritik bir rol oynar. İşlem sırasında sürtünme nedeniyle tel yüzeyi ısınır ve aşındırıcı macun kuruyarak disklere yapışabilir. Bu durum yüzey kalitesini düşürür ve disklere aşırı yük bindirir. Bu nedenle her polisaj istasyonunda mikro püskürtme sistemleri kullanılır; su veya özel soğutma sıvıları tel yüzeyine sürekli uygulanarak sıcaklık kontrol altında tutulur, macun tazelenir ve aşındırıcı etkisi korunur.

Sonuç olarak, otomatik tel yüzey polisaj makinelerinde işlem parametrelerinin malzemeye, tel çapına ve üretim hızına göre optimize edilmesi, kademeli polisaj stratejisi, disk ve macun kombinasyonları ile birleştiğinde, yüksek verimli ve sürekli kalite sağlayan bir üretim süreci ortaya çıkar. Bu sistemler, estetik yüzey kalitesi sağlamakla kalmaz; telin korozyon direncini artırır, kaplama ve montaj işlemlerinde başarı oranını yükseltir ve endüstriyel kullanımda uzun ömürlü performans sunar.

İstersen bundan sonra sana otomatik tel yüzey polisaj makinelerinde sensörler, otomatik parametre ayarlamaları ve kalite kontrol sistemlerini ayrıntılı şekilde anlatabilirim; böylece metin, üretim mühendisliği ve kalite kontrol dokümanı seviyesine ulaşır.

Endüstriyel Tel Parlatma Makinesi

Endüstriyel tel parlatma makinesi, metal tellerin yüzeyini hızlı, homojen ve yüksek kalitede parlatmak için tasarlanmış, genellikle büyük ölçekli üretim tesislerinde kullanılan özel bir yüzey işleme ekipmanıdır. Bu makineler, paslanmaz çelik, bakır, pirinç, alüminyum ve karbon çelik tellerin çekme veya şekillendirme işlemlerinden sonra yüzeydeki mikroskobik çizikleri gidermek, oksit tabakasını temizlemek ve yüksek parlaklık kazandırmak amacıyla devreye alınır. Endüstriyel tasarım, yüksek üretim kapasiteleri göz önünde bulundurularak oluşturulmuş olup, uzun süreli sürekli çalışmaya dayanacak şekilde mühendislik prensiplerine uygun olarak inşa edilmiştir.

Makinenin temel yapısı; telin giriş ve çıkış kılavuz sistemleri, çok kademeli polisaj ve parlatma istasyonları, aşındırıcı macun veya cilalama macunu besleme ünitesi, soğutma ve toz emme sistemi ile PLC veya dijital kontrol ünitesinden oluşur. Tel, giriş kılavuzları üzerinden makineye beslenir; bu kılavuzlar sertleştirilmiş çelik veya seramik kaplı yüzeylerden oluşur ve telin ekseninde doğru ilerlemesini sağlar. Telin hat boyunca ilerlemesi sırasında her istasyon, yüzeye belirli bir basınç ve açı ile temas ederek yüzeydeki düzensizlikleri kademeli olarak giderir.

Polisaj istasyonları, genellikle pamuk, keçe veya mikrofiber disklerden oluşur ve her istasyon farklı bir sertlik ve aşındırıcı kombinasyonu ile donatılmıştır. İlk istasyonlar daha agresif aşındırıcılar ve orta sertlikte diskler kullanarak tel yüzeyindeki çizikleri ve oksit tabakasını temizler. Orta kademelerde daha ince aşındırıcılar ve yumuşak diskler ile yüzey düzleştirilir ve pürüzlülük azaltılır. Son istasyonlarda ise çok yumuşak diskler ve özel cilalama macunları kullanılarak ayna parlaklığı elde edilir. Bu kademeli sistem, hem yüzey kalitesinin tutarlı olmasını sağlar hem de disklerin ve makinelerin ömrünü uzatır.

Endüstriyel tel parlatma makinelerinde üretim hızı ve işlem parametreleri, tel çapına, malzeme türüne ve istenen parlaklık seviyesine göre ayarlanabilir. İnce teller daha yüksek hızlarda işlenebilirken, kalın ve sert teller daha düşük hız ve artırılmış temas basıncı ile işlenir. Makine, servo motor veya frekans kontrollü sistemler ile donatılmış olabilir; bu sayede telin ilerleme hızı, disk devir sayısı ve macun besleme oranları hassas şekilde ayarlanabilir. Bazı gelişmiş modeller, tel yüzeyini lazer veya optik sensörler ile izleyerek yüzey pürüzlülüğü ve parlaklık değerlerine göre otomatik parametre ayarlaması yapabilir.

Soğutma ve temizlik sistemleri, endüstriyel makinelerde kritik bir rol oynar. Polisaj sırasında sürtünme nedeniyle tel yüzeyi ısınır ve macun disk yüzeyine yapışabilir. Bu durum hem yüzey kalitesini düşürür hem de disklerin ömrünü kısaltır. Bu nedenle makine her istasyonda mikro püskürtme veya fan destekli soğutma sistemine sahiptir. Soğutma sıvısı, işlem sırasında macunu taze tutar ve metal yüzeyin ısısını kontrol altında tutar. Ayrıca toz emme sistemleri, metal parçacıkları ve macun artıklarının havaya karışmasını engeller, hem operatör güvenliği sağlar hem de makinenin iç temizliğini korur.

Endüstriyel tel parlatma makineleri, büyük üretim hatlarında telin seri ve kaliteli bir şekilde işlenmesini sağlar. Kullanım alanları arasında tel çekme tesisleri, kaynak teli üreticileri, dekoratif metal ürün imalatı, elektrik iletken tel üretimi ve endüstriyel bağlantı elemanı üretimi bulunur. Düzenli bakım ve kalibrasyon, disklerin balans kontrolü, macun besleme sistemlerinin temizliği ve sensör kalibrasyonu ile makinenin performansı uzun süre korunur.

Endüstriyel tel parlatma makinelerinde kullanılan macun ve aşındırıcı sistemleri, hem tel yüzeyinin kalitesini hem de üretim verimliliğini doğrudan etkiler. Bu makinelerde aşındırıcıların ve cilalama macunlarının seçimi, işlenecek telin malzemesi, çapı ve istenen parlaklık derecesine göre hassas şekilde yapılır. Temel olarak macunlar, taşıyıcı madde ve aşındırıcı taneciklerden oluşur. Taşıyıcı madde, genellikle yağ bazlı veya su bazlıdır; yağ bazlı macunlar tel yüzeyinde daha uzun süre tutunarak derinlemesine parlatma sağlar ve özellikle paslanmaz çelik gibi sert metallerde yüksek ayna parlaklığı elde edilmesini sağlar. Su bazlı macunlar ise işlem sırasında oluşabilecek ısının metalin mekanik özelliklerini bozmasını önler ve çevresel açıdan daha güvenli bir kullanım sunar.

Aşındırıcı tanecikler ise işlem performansını belirleyen kritik bileşendir. Endüstriyel makinelerde en yaygın kullanılan aşındırıcılar alüminyum oksit, krom oksit, silisyum karbür ve polikristalin elmas tozlarıdır. Alüminyum oksit, orta sertlikteki metallere uygulanır ve yüzeydeki çizikleri hızlı bir şekilde giderirken pürüzlülüğü azaltır. Krom oksit, özellikle paslanmaz çelik tellerde kullanılır; ince taneleri sayesinde tel yüzeyinde homojen bir ayna parlaklığı sağlar. Silisyum karbür, daha sert metallere uygulanırken hızlı aşındırma sağlar; polikristalin elmas tozları ise yüksek sertlikli alaşımların ve özel endüstriyel tellerin cilalanmasında tercih edilir ve mikron altı yüzey pürüzlülüğü elde edilmesini sağlar.

Polisaj macunlarının uygulanma şekli de yüzey kalitesi üzerinde doğrudan etkilidir. Endüstriyel makinelerde macun genellikle disk veya keçe yüzeyine otomatik olarak beslenir ve besleme miktarı PLC tabanlı kontrol sistemi tarafından ayarlanır. Bazı ileri sistemlerde, telin yüzey pürüzlülüğü veya parlaklık sensörleri ile ölçülerek, macun besleme oranı ve disk devir hızı otomatik olarak optimize edilir. Bu sayede aşırı macun kullanımı önlenir, disk yüzeyine yapışmalar ve düzensiz parlaklık oluşumu engellenir, üretim sırasında kalite sürekli olarak yüksek tutulur.

Endüstriyel tel parlatma makinelerinde kademeli polisaj sistemi, yüzey kalitesini güvence altına alır. Tel, ilk istasyona girdiğinde daha iri taneli macun ve orta sertlikte diskler ile işlenir, çizikler ve oksitler giderilir. Orta istasyonlarda daha ince taneli macun ve yumuşak diskler kullanılarak yüzey düzleştirilir ve pürüzlülük değeri düşürülür. Son istasyonlarda ise çok yumuşak diskler ve ultra ince macunlar kullanılarak tel yüzeyinde ayna parlaklığı elde edilir. Bu kademeli yaklaşım hem yüzey kalitesinin tutarlı olmasını sağlar hem de disklerin ve makinenin ömrünü uzatır.

Tel çapı ve malzemesi, işlem parametrelerini belirlemede kritik öneme sahiptir. İnce teller daha yüksek hızlarda işlenebilirken, kalın ve sert teller için daha düşük ilerleme hızı ve artırılmış temas basıncı uygulanır. Disk sertliği, devir sayısı ve macun tanelerinin boyutu, telin yüzey alanına ve malzeme sertliğine göre optimize edilir. Örneğin paslanmaz çelik tellerde krom oksit macun ile orta-yüksek sertlikte diskler kullanılırken, bakır ve alüminyum teller daha yumuşak disk ve ince macun kombinasyonları ile işlenir.

Endüstriyel makinelerde işlem sırasında telin ısınmasını önlemek için gelişmiş soğutma sistemleri bulunur. Mikro püskürtme sistemleri veya fan destekli soğutma ile macun taze tutulur ve tel yüzeyi aşırı ısınmadan işlenir. Bu sistemler, macunun etkinliğini artırırken, metalin mekanik özelliklerinin korunmasını sağlar. Toz emme sistemleri ise metal parçacıkları ve macun artıklarının havaya karışmasını önler, hem operatör güvenliğini sağlar hem de makinenin iç temizliğini korur.

Böylece endüstriyel tel parlatma makineleri, yüksek hacimli üretimlerde hem estetik hem de teknik açıdan üstün kalite sağlar. Düzenli bakım, disklerin balans kontrolü, macun besleme sistemlerinin temizliği ve sensör kalibrasyonu ile makinenin performansı uzun süre korunur. Bu makineler, tel çekme tesisleri, kaynak teli üreticileri, dekoratif metal ürün imalatı, elektrik iletken tel üretimi ve endüstriyel bağlantı elemanı üretiminde kritik öneme sahiptir.

Endüstriyel tel parlatma makinelerinde otomatik sensörler ve proses izleme sistemleri, makinenin sürekli olarak yüksek kalite ve verimlilikte çalışmasını sağlamak için kritik bir rol oynar. Bu sensörler, telin yüzey durumu, parlaklık seviyesi, ilerleme hızı, disk devir sayısı, temas basıncı ve macun miktarı gibi parametreleri gerçek zamanlı olarak izler ve PLC veya gelişmiş kontrol sistemlerine bilgi gönderir. Böylece makine, her üretim partisi ve tel türü için optimum parametrelerle çalışabilir ve insan müdahalesine olan bağımlılık minimuma indirilir.

Tel yüzey sensörleri, lazer veya optik ölçüm teknolojisi kullanarak yüzey pürüzlülüğünü, çizik derinliklerini ve parlaklık seviyesini ölçer. Bu sensörler, her polisaj istasyonundan sonra yüzey verilerini kontrol birimine gönderir; eğer istenen değerler altında veya üstünde bir sapma tespit edilirse, sistem otomatik olarak disk devir sayısını, temas basıncını veya macun dozajını ayarlayarak yüzeyi istenen standartlara getirir. Bu yöntem, üretim sırasında oluşabilecek kalite dalgalanmalarını önler ve ürün tutarlılığını artırır.

İlerleme sensörleri ve tel hizalama sistemleri, telin makine boyunca doğru eksen üzerinde ilerlemesini sağlar. Bu sensörler, telin bükülmesini, kaymasını veya eksenden sapmasını algılar ve gerekirse servo motor kontrollü besleme sistemi aracılığıyla düzeltme yapar. Böylece hem yüzeyde çizik veya dalgalanma oluşması engellenir hem de disklerin ve keçe gruplarının aşırı yüklenmesi önlenir. Bu sistem, özellikle uzun ve yüksek hızlı üretim hatlarında büyük avantaj sağlar.

Disk ve keçe gruplarının durumu da sensörlerle izlenebilir. Rulman sıcaklık sensörleri, yüksek devirde çalışan disk millerinin aşırı ısınmasını algılar ve tehlikeli sıcaklık seviyelerine ulaşıldığında makineyi durdurarak rulman hasarını önler. Aynı şekilde disk balans sensörleri, balans bozukluğunu erken safhada tespit ederek titreşim kaynaklı yüzey hatalarının ve mekanik arızaların oluşmasını engeller. Bu sayede makine hem güvenli hem de uzun ömürlü bir şekilde çalışır.

Macun besleme sistemleri de otomatik olarak izlenir. Akış sensörleri ve seviye ölçüm cihazları, macunun yeterli miktarda ve düzgün şekilde disk yüzeyine uygulandığını doğrular. Eğer macun seviyesi düşerse veya besleme hatında tıkanma oluşursa, sistem uyarı verir ve operatör müdahalesi gerektirir. Gelişmiş makinelerde, macun besleme oranı, tel hızına ve sensörlerden gelen yüzey verilerine göre otomatik olarak ayarlanır; bu sayede hem malzeme tasarrufu sağlanır hem de yüzey kalitesi maksimum seviyede tutulur.

Kalite kontrol sistemleri, üretim hattında sürekli izleme ve veri kaydı yaparak üretim raporlarının oluşturulmasını sağlar. Makineye entegre edilen veri toplama birimleri, her tel partisi için disk devir sayısı, ilerleme hızı, temas basıncı, macun miktarı ve yüzey pürüzlülüğü gibi verileri kaydeder. Bu veriler, kalite kontrol departmanı tarafından analiz edilerek süreç optimizasyonu yapılabilir ve olası hatalar önceden tespit edilerek giderilebilir.

Böylece endüstriyel tel parlatma makineleri, sensörler, otomatik parametre ayarlamaları ve gelişmiş kalite kontrol sistemleri sayesinde yüksek hacimli üretimde sürekli, tekrarlanabilir ve üstün yüzey kalitesi sağlar. Bu sistemler, hem üretim maliyetlerini düşürür hem de operatör güvenliğini artırır, aynı zamanda her üretim partisinde standart kaliteyi garanti eder.

Endüstriyel tel parlatma makinelerinde bakım prosedürleri, makinenin uzun ömürlü, güvenli ve sürekli yüksek kalitede çalışmasını sağlamak açısından kritik öneme sahiptir. Bu bakım prosedürleri genellikle günlük, haftalık, aylık ve yıllık periyotlarla planlanır ve her bakım seviyesinde hem mekanik hem de elektronik sistemler detaylı şekilde kontrol edilir.

Günlük bakımda öncelikle makinenin temizliği ve görsel kontroller gerçekleştirilir. Tel kılavuz makaraları, disk ve keçe grupları, macun besleme üniteleri ve soğutma nozülleri temizlenir, işlem sırasında birikmiş metal parçacıkları ve macun artıkları uzaklaştırılır. Tel kılavuz makaralarında aşınma, çatlak veya eksen sapması olup olmadığı kontrol edilir ve gerekli ayarlamalar yapılır. Diskler ve keçe grupları incelenir; belirgin aşınmalar veya yüzey düzensizlikleri tespit edilirse, bunlar bakım notları ile kayıt altına alınır ve gerekirse değiştirilir. Soğutma ve toz emme sistemleri kontrol edilir, nozüllerin tıkanıklığı giderilir ve sıvı debileri ölçülerek üretim parametrelerine uygun olup olmadığı doğrulanır.

Haftalık bakım, daha detaylı mekanik kontrolleri içerir. Disk millerinin balansı kontrol edilir; balans bozukluğu, titreşim ve yüzey kalitesinde dalgalanmaya neden olabileceği için gerekirse diskler yeniden taşlanır veya değiştirilir. Rulman yağlama sistemleri kontrol edilir; yağ seviyesi ve viskozitesi ölçülür, gerektiğinde yağ eklenir veya değiştirilir. Telin ilerleme sistemi, servo motorlar ve frekans invertörleri test edilerek hareketin düzgünlüğü ve hız sapmaları kontrol edilir. Macun besleme hatları ve pompaları, tıkanıklık veya aşınma açısından incelenir, filtreler temizlenir ve macun akış hızı sensörleri kalibre edilir.

Aylık bakımda, makinenin elektronik ve sensör sistemleri detaylı şekilde test edilir. Lazer veya optik yüzey sensörleri, parlaklık ve pürüzlülük ölçüm doğrulukları açısından kalibre edilir. İlerleme sensörleri ve tel hizalama sistemleri, doğru eksende beslemeyi sağlamak için test edilir ve gerekirse yeniden ayarlanır. Disk ve keçe gruplarının tüm milleri ve rulmanları sökülerek detaylı temizlik yapılır ve yağlama sistemleri kontrol edilir. Ayrıca makinenin PLC veya kontrol birimlerinde yazılım güncellemeleri ve parametre doğrulamaları yapılır.

Yıllık bakım ise makinenin kapsamlı bir revizyonudur. Disk milleri, keçe grupları, rulmanlar ve motorlar detaylı şekilde sökülerek incelenir, aşınmış veya hasarlı parçalar değiştirilir. Gövde ve çerçeve yapısı, titreşim ve deformasyon açısından kontrol edilir; gerekirse güçlendirme veya ayar işlemleri yapılır. Tüm kablo bağlantıları, sensörler ve elektrik-elektronik üniteler gözden geçirilir, izolasyon testleri ve güvenlik kontrolü gerçekleştirilir. Bu süreçte tüm mekanik ve elektronik sistemler fabrika standartlarına uygun olarak yeniden kalibre edilir.

Periyodik bakımın yanı sıra, makinenin operatörleri düzenli olarak eğitim almalı ve bakım prosedürlerini doğru uygulamalıdır. Operatörler, makinenin çalışma sırasında oluşabilecek anomalileri hızlı bir şekilde tespit edebilmeli, sensörlerden gelen uyarıları yorumlayabilmeli ve gerekli müdahaleyi gerçekleştirebilmelidir. Ayrıca bakım sırasında kullanılan ölçüm cihazları, kalibre edilmiş ve güvenilir olmalıdır; aksi takdirde yapılan ayarlamalar yüzey kalitesini olumsuz etkileyebilir.

Böylece endüstriyel tel parlatma makinelerinde düzenli ve sistematik bakım prosedürleri, makinenin hem mekanik hem de elektronik sistemlerinin optimum performansta çalışmasını sağlar. Bu uygulamalar sayesinde üretim hattında sürekli yüksek kalite elde edilir, disk ve keçe gruplarının ömrü uzar, sensörler ve otomatik kontrol sistemleri güvenilir şekilde çalışır ve operatör güvenliği maksimum seviyeye çıkarılır.

Hassas Otomatik Tel Polisaj Makinesi

Hassas otomatik tel polisaj makinesi, özellikle yüksek kalite ve tutarlılık gerektiren uygulamalarda, metal tellerin yüzeyini hızlı, homojen ve tekrarlanabilir şekilde parlatmak için tasarlanmış ileri düzey bir üretim ekipmanıdır. Bu makineler, paslanmaz çelik, alüminyum, bakır, pirinç ve karbon çelik teller gibi farklı metal türlerini işleyebilir ve özellikle elektronik bağlantı elemanları, hassas mekanik parçalar veya dekoratif ürünler için kritik olan yüzey pürüzsüzlüğü ve parlaklığı sağlar. Makinenin tasarımı, üretim hattındaki sürekli işleyişe uygun, dayanıklı ve uzun ömürlü olacak şekilde geliştirilmiştir.

Makinenin temel yapısı, tel giriş ve çıkış kılavuzları, çok kademeli polisaj istasyonları, aşındırıcı ve cilalama macunu besleme sistemi, soğutma ve toz emme birimleri ile PLC veya dijital kontrol ünitesinden oluşur. Tel, giriş kılavuzlarından makineye beslenir ve her istasyon, telin yüzeyine belirli bir basınç ve açı ile temas ederek çizikleri giderir, oksitleri temizler ve yüzey parlaklığını kademeli olarak artırır. Hassas otomatik makinelerde, bu istasyonlar genellikle servo motor kontrollü diskler ve keçe gruplarından oluşur, böylece temas basıncı ve hız milimetrik olarak ayarlanabilir.

Polisaj süreci, kademeli bir strateji ile gerçekleştirilir. İlk istasyonlar, iri taneli aşındırıcılar ve orta sertlikte disklerle yüzeydeki çizikleri ve deformasyonları giderir. Orta kademelerde daha ince taneli macunlar ve yumuşak diskler kullanılarak yüzey düzgünleştirilir ve pürüzlülük değeri düşürülür. Son istasyonlarda ise ultra ince macun ve çok yumuşak diskler ile ayna parlaklığı elde edilir. Bu kademeli sistem, hassas tellerde yüzey bozulmalarını önler ve tekrarlanabilir kaliteyi garanti eder.

Hassas otomatik tel polisaj makineleri, yüksek hassasiyetli sensörlerle donatılmıştır. Lazer veya optik sensörler tel yüzeyinin parlaklık ve pürüzlülük değerlerini ölçer, elde edilen veriler PLC kontrol sistemine iletilir ve makine, disk devir sayısını, temas basıncını ve macun besleme miktarını otomatik olarak optimize eder. Bu sistem, üretim sırasında kalite dalgalanmalarını önler ve her tel partisinin standartlara uygun olmasını sağlar.

Makine ayrıca telin ekseninde doğru ilerlemesini sağlayan servo motor kontrollü besleme sistemine sahiptir. Bu sistem, telin bükülmesini veya eksenden sapmasını engeller, yüzeyde çizik oluşmasını önler ve disklerin aşırı yüklenmesini engeller. Soğutma ve temizlik sistemleri ise işlem sırasında oluşan ısıyı kontrol eder, macunun etkinliğini artırır ve metal yüzeyin mekanik özelliklerini korur. Mikro püskürtme sistemleri ve filtreli sıvı devri, hem soğutma hem de macun tazeleme işlevi görür.

Hassas otomatik tel polisaj makineleri, üretim hızını ve işlem parametrelerini tel çapına ve malzeme türüne göre hassas şekilde ayarlayabilir. İnce teller daha yüksek hızda işlenebilirken, kalın ve sert teller daha düşük hız ve artırılmış temas basıncı ile işlenir. Disk ve keçe gruplarının sertlikleri, macun tanelerinin boyutları ve istasyon sayısı, işlenecek telin özelliklerine göre optimize edilir.

Bu makineler, yüksek hassasiyet gerektiren endüstrilerde yaygın olarak kullanılır. Elektrik iletken teller, hassas mekanik parçalar, dekoratif metal ürünler, tıbbi cihaz bileşenleri ve mikro montaj telleri, bu makinelerde işlenen başlıca ürünlerdir. Düzenli bakım, disk ve keçe gruplarının balans kontrolü, macun besleme sistemlerinin temizliği ve sensör kalibrasyonu, makinenin uzun ömürlü ve güvenli çalışmasını sağlar.

İstersen bir sonraki adımda sana hassas otomatik tel polisaj makinelerinde kullanılan ileri seviye sensör sistemleri, kademeli işlem stratejileri ve üretim parametre optimizasyonlarını ayrıntılı şekilde anlatabilirim; böylece metin tam anlamıyla teknik katalog ve mühendislik dokümanı niteliğine ulaşır.

Hassas otomatik tel polisaj makinelerinde kullanılan ileri seviye sensör sistemleri, makinenin üretim sürecini sürekli olarak izleyip optimize etmesini sağlar ve tel yüzey kalitesinin yüksek standartlarda olmasına yardımcı olur. Bu sensörler arasında lazer ve optik yüzey sensörleri, sıcaklık ve titreşim sensörleri, ilerleme ve hizalama sensörleri ile macun ve sıvı seviyesini izleyen akış sensörleri yer alır. Lazer ve optik sensörler, her polisaj istasyonunda telin yüzey pürüzlülüğünü ve parlaklık değerlerini milimetrik doğrulukta ölçer. Ölçüm verileri, PLC veya gelişmiş kontrol ünitesine iletilir ve makine, disk devir sayısını, temas basıncını ve macun besleme oranını otomatik olarak ayarlayarak sürekli yüksek kaliteyi sağlar.

Tel ilerleme sensörleri ve hizalama sistemleri, telin makine boyunca eksenden sapmadan ve bükülmeden ilerlemesini sağlar. Servo motor kontrollü besleme sistemleri, sensörlerden alınan geri bildirimler doğrultusunda telin pozisyonunu milimetrik hassasiyetle düzeltir. Bu sistem sayesinde disk ve keçe gruplarının yüzeye uyguladığı basınç eşitlenir, yüzeyde dalgalanma veya çizik oluşumu engellenir ve aşındırıcı disklerin ömrü uzatılır.

Disk ve keçe gruplarının performansı da sensörlerle sürekli izlenir. Rulman sıcaklık sensörleri, yüksek devirlerde oluşabilecek ısınmayı algılar ve tehlikeli seviyelere ulaşmadan makineyi durdurarak mekanik arızaları önler. Balans sensörleri ise disklerin titreşim durumunu izler ve sapma tespit edildiğinde operatöre uyarı gönderir veya otomatik düzeltme mekanizmasını devreye sokar. Bu sayede hem makine ömrü uzatılır hem de yüzey kalitesinde oluşabilecek hatalar önlenir.

Macun ve soğutma sıvısı besleme sistemleri de gelişmiş sensörlerle donatılmıştır. Akış ve seviye sensörleri, her istasyona yeterli miktarda macun ve sıvının ulaştığını doğrular. Eğer macun seviyesi düşerse veya besleme hattında tıkanma oluşursa, sistem otomatik olarak alarm verir ve operatör müdahalesi ile problem çözülür. Bazı ileri sistemlerde, macun besleme oranı ve soğutma sıvısı miktarı tel hızı, çapı ve yüzey pürüzlülüğü verilerine göre gerçek zamanlı olarak optimize edilir. Bu sayede malzeme tasarrufu sağlanır ve yüzey kalitesi maksimum seviyede korunur.

Kademeli işlem stratejisi, hassas otomatik tel polisaj makinelerinde kaliteyi güvence altına alan bir diğer önemli özelliktir. İlk polisaj istasyonları, iri taneli aşındırıcılar ve orta sertlikte diskler ile yüzeydeki çizikleri ve oksit tabakasını giderir. Orta istasyonlarda daha ince taneli macunlar ve yumuşak diskler ile yüzey düzgünleştirilir, pürüzlülük değeri azaltılır. Son istasyonlarda ise ultra ince macun ve çok yumuşak diskler ile tel yüzeyinde ayna parlaklığı elde edilir. Bu kademeli yaklaşım, telin malzemesine veya çapına bakılmaksızın tutarlı ve tekrarlanabilir kalite sağlar.

Hassas otomatik tel polisaj makineleri ayrıca veri toplama ve kalite kontrol sistemleri ile donatılmıştır. Makineye entegre edilen veri toplama birimleri, her üretim partisinde disk devir sayısı, ilerleme hızı, temas basıncı, macun ve sıvı miktarı gibi parametreleri kaydeder. Bu veriler, kalite kontrol departmanı tarafından analiz edilerek süreç optimizasyonu yapılabilir ve olası üretim hataları önceden tespit edilerek giderilebilir.

Sonuç olarak, hassas otomatik tel polisaj makineleri, ileri seviye sensör sistemleri, kademeli işlem stratejileri, otomatik parametre optimizasyonu ve veri tabanlı kalite kontrol mekanizmaları sayesinde yüksek hacimli üretimde sürekli ve üstün yüzey kalitesi sağlar. Bu makineler, elektrik iletken teller, hassas mekanik parçalar, dekoratif metal ürünler, tıbbi cihaz bileşenleri ve mikro montaj telleri gibi yüksek hassasiyet gerektiren uygulamalarda vazgeçilmez bir üretim ekipmanı olarak öne çıkar.

İstersen bir sonraki adımda sana hassas otomatik tel polisaj makinelerinde bakım prosedürlerini, sensör kalibrasyonu ve önleyici bakım stratejilerini detaylı ve teknik bir şekilde anlatabilirim; böylece metin tam anlamıyla hem kullanım kılavuzu hem de mühendislik bakım rehberi niteliğine ulaşır.

Hassas otomatik tel polisaj makinelerinde bakım prosedürleri ve sensör kalibrasyonu, makinenin uzun ömürlü ve sürekli yüksek kaliteyle çalışmasını sağlamak açısından büyük önem taşır. Bu bakım prosedürleri, makinenin mekanik ve elektronik bileşenlerini kapsayan kapsamlı bir sistematik içinde planlanır ve günlük, haftalık, aylık ve yıllık periyotlarla uygulanır. Düzenli bakım, hem üretim kalitesini güvence altına alır hem de arıza riskini minimize eder.

Günlük bakım işlemleri, makinenin temizliği ve görsel kontrollerle başlar. Tel kılavuz makaraları, disk ve keçe grupları, macun ve soğutma sıvısı besleme üniteleri detaylı olarak temizlenir. Tel kılavuz makaralarında çatlak, aşınma veya eksen sapması olup olmadığı kontrol edilir ve gerekirse ayarlamalar yapılır. Disk ve keçe gruplarının yüzeyinde aşırı yıpranma veya düzensizlikler gözlemlenir ve değişim ihtiyacı kayıt altına alınır. Soğutma ve toz emme sistemleri kontrol edilir, nozüllerin tıkanıklığı giderilir, sıvı debileri ölçülerek üretim parametrelerine uygunluğu doğrulanır.

Haftalık bakım, daha detaylı mekanik kontrolleri içerir. Disk millerinin balansı kontrol edilir; balans bozukluğu, titreşim ve yüzey kalitesinde dalgalanmalara neden olabileceğinden, gerekli durumlarda diskler taşlanır veya değiştirilir. Rulman yağlama sistemleri incelenir; yağ seviyesi ve viskozitesi ölçülür, gerekirse yağ eklenir veya tamamen değiştirilir. Tel ilerleme sistemi, servo motorlar ve frekans kontrollü invertörler test edilir, hareketin düzgünlüğü ve hız sapmaları kontrol edilir. Macun besleme hatları ve pompaları detaylı şekilde incelenir, filtreler temizlenir ve sensör kalibrasyonları kontrol edilir.

Aylık bakım, makinenin elektronik ve sensör sistemlerini kapsar. Lazer ve optik yüzey sensörleri kalibre edilir; pürüzlülük ve parlaklık ölçüm doğrulukları test edilir. İlerleme sensörleri ve tel hizalama sistemleri test edilerek telin ekseninde düzgün ilerlemesi sağlanır. Disk ve keçe gruplarının milleri ve rulmanları sökülerek detaylı temizlik ve bakım yapılır. Yağlama sistemleri kontrol edilir, PLC veya kontrol birimleri üzerinde yazılım güncellemeleri ve parametre doğrulamaları gerçekleştirilir.

Yıllık bakım ise makinenin kapsamlı bir revizyonudur. Disk milleri, keçe grupları, rulmanlar ve motorlar sökülerek incelenir; aşınmış veya hasarlı parçalar değiştirilir. Makinenin gövde ve çerçeve yapısı, titreşim ve deformasyon açısından kontrol edilir, gerekirse güçlendirme veya ayar işlemleri uygulanır. Tüm kablo bağlantıları, sensörler ve elektronik üniteler gözden geçirilir; izolasyon testleri ve güvenlik kontrolleri yapılır. Mekanik ve elektronik sistemler, fabrika standartlarına uygun olarak yeniden kalibre edilir.

Hassas otomatik tel polisaj makinelerinde bakım sırasında dikkat edilmesi gereken kritik arıza belirtileri de takip edilmelidir. Disklerde veya keçe gruplarında dengesizlik, titreşim ve aşırı ısınma oluşması; tel yüzeyinde çizik veya pürüzlülük artışı; macun besleme hattında tıkanma veya yetersiz akış; sensör hataları ve PLC uyarıları, operatör tarafından hemen değerlendirilmelidir. Bu tür belirtiler, önleyici bakım ve hızlı müdahale ile büyüyen arızalara dönüşmeden giderilmelidir.

Önleyici bakım stratejileri, sensör verilerinin sürekli izlenmesi, üretim kayıtlarının analiz edilmesi ve bakım periyotlarının titizlikle uygulanmasını içerir. Böylece hem üretim kesintileri minimuma indirilir hem de makinenin verimliliği ve yüzey kalitesi uzun süre korunur. Düzenli bakım, sensör kalibrasyonu ve önleyici bakım uygulamaları, hassas otomatik tel polisaj makinelerinin hem mekanik hem elektronik bileşenlerinin optimum performansta çalışmasını sağlar ve yüksek hassasiyet gerektiren endüstriyel uygulamalarda sürekli kaliteyi garanti eder.

İstersen bundan sonra sana bu makinelerde kullanılan her bir sensör tipi, görevleri, kalibrasyon yöntemleri ve bakım sırasında uygulanacak adımları daha teknik ve detaylı bir şekilde uzun düz yazı ile açıklayabilirim; böylece metin tam anlamıyla mühendislik bakım kılavuzu seviyesine ulaşır.

Hassas otomatik tel polisaj makinelerinde kullanılan sensörler, makinenin verimli ve güvenli çalışması ile yüzey kalitesinin sürekli yüksek tutulması açısından kritik öneme sahiptir. Bu sensörler, her polisaj istasyonunda telin yüzey durumunu, disk ve keçe gruplarının performansını, macun ve soğutma sıvısı seviyelerini ve telin makine boyunca ilerleme eksenini gerçek zamanlı olarak izler. Lazer ve optik yüzey sensörleri, telin parlaklık ve pürüzlülük değerlerini milimetrik doğrulukta ölçer ve bu verileri PLC veya gelişmiş kontrol birimine iletir. Kontrol birimi, disk devir sayısı, temas basıncı ve macun besleme oranını anlık olarak optimize eder, böylece her üretim partisinde tekrarlanabilir yüksek kalite sağlanır.

Tel hizalama ve ilerleme sensörleri, telin ekseninde doğru ve stabil bir şekilde ilerlemesini sağlar. Servo motor kontrollü besleme sistemleri, sensörlerden gelen veriler doğrultusunda tel pozisyonunu sürekli ayarlar, böylece disk ve keçe gruplarının uyguladığı basınç eşitlenir ve yüzeyde çizik veya deformasyon oluşumu engellenir. Bu sistem, özellikle uzun ve ince tellerin işlenmesinde kritik önem taşır; çünkü eksen sapması hem yüzey kalitesini düşürür hem de disklerin ve keçe gruplarının ömrünü kısaltır.

Disk ve keçe gruplarının performansı, sıcaklık ve balans sensörleri ile sürekli izlenir. Rulman sıcaklık sensörleri, millerin aşırı ısınmasını tespit ederek tehlikeli sıcaklık seviyelerine ulaşmadan makinenin durmasını sağlar ve mekanik arızaların önüne geçer. Balans sensörleri ise disklerdeki titreşimleri ölçer ve sapma tespit edildiğinde otomatik düzeltme mekanizmaları devreye girer veya operatöre uyarı gönderir. Bu sayede hem yüzey kalitesi korunur hem de disklerin ve rulmanların ömrü uzatılır.

Macun ve soğutma sıvısı besleme sistemleri de sensörlerle kontrol edilir. Akış ve seviye sensörleri, her istasyona yeterli miktarda macun ve sıvının ulaştığını doğrular; besleme hattında tıkanma veya eksiklik tespit edildiğinde sistem otomatik olarak alarm verir. İleri seviye sistemlerde, macun ve soğutma sıvısı miktarı, tel çapı, malzeme türü ve yüzey pürüzlülüğü verilerine göre gerçek zamanlı olarak optimize edilir. Bu yaklaşım, malzeme tasarrufu sağlarken yüzey kalitesinin maksimum seviyede tutulmasını garanti eder.

Kademeli işlem stratejisi, hassas otomatik tel polisaj makinelerinde kaliteyi güvence altına alır. İlk polisaj istasyonları iri taneli aşındırıcılar ve orta sertlikte diskler ile tel yüzeyindeki çizikleri ve oksit tabakasını giderir. Orta istasyonlarda daha ince taneli macunlar ve yumuşak diskler ile yüzey düzgünleştirilir, pürüzlülük değeri düşürülür. Son istasyonlarda ise ultra ince macun ve çok yumuşak diskler ile ayna parlaklığı elde edilir. Bu kademeli yaklaşım, telin çapı veya malzemesi fark etmeksizin tutarlı ve tekrarlanabilir kalite sağlar.

Veri toplama ve kalite kontrol sistemleri, üretim hattında sürekli izleme ve kayıt oluşturma işlevi görür. Disk devir sayısı, ilerleme hızı, temas basıncı, macun ve sıvı miktarı gibi parametreler kaydedilir ve kalite kontrol departmanı tarafından analiz edilir. Bu analizler, sürecin optimizasyonunu sağlar, olası hataların önceden tespit edilmesini ve giderilmesini mümkün kılar.

Bakım prosedürleri, hassas otomatik tel polisaj makinelerinde performansın uzun süre korunmasını sağlayan bir diğer kritik unsurdur. Günlük, haftalık, aylık ve yıllık bakım periyotları, makinenin mekanik ve elektronik bileşenlerini kapsayan kapsamlı kontrolleri içerir. Disk ve keçe gruplarının durumu, rulmanlar, tel kılavuzları, macun ve sıvı besleme sistemleri, sensör kalibrasyonları ve PLC parametreleri detaylı şekilde kontrol edilir. Düzenli bakım, arıza riskini minimize eder, üretim kesintilerini azaltır ve yüksek hassasiyet gerektiren endüstriyel uygulamalarda sürekli kaliteyi garanti eder.

İstersen bir sonraki aşamada sana bu makinelerde sensör kalibrasyonu ve bakım sırasında uygulanacak adımların her birini, kullanılan cihaz türleri ve teknik prosedürler ile birlikte ayrıntılı şekilde açıklayabilirim; böylece metin hem mühendislik bakım rehberi hem de teknik kullanım kılavuzu seviyesine ulaşır.

Tel Otomatik Polisaj Makinesi

Tel otomatik polisaj makinesi, metal tellerin yüzeyini yüksek hızda, homojen ve tekrarlanabilir bir şekilde parlatmak için tasarlanmış modern endüstriyel bir ekipmandır. Bu makineler, özellikle paslanmaz çelik, alüminyum, bakır, pirinç ve karbon çelik teller gibi çeşitli metal türlerinde üstün yüzey kalitesi sağlamak amacıyla kullanılır. Tel otomatik polisaj makineleri, manuel yöntemlerle elde edilmesi zor olan tutarlı parlaklık ve pürüzsüzlük standartlarını garanti eder, böylece üretim süreçlerinde verimlilik ve kalite artırılır.

Makinenin temel yapısı; telin giriş ve çıkış kılavuz sistemleri, çok kademeli polisaj ve cilalama istasyonları, aşındırıcı ve cilalama macunu besleme sistemi, soğutma ve toz emme birimleri ile PLC veya dijital kontrol ünitesinden oluşur. Tel, giriş kılavuzları üzerinden makineye beslenir ve her istasyon, tel yüzeyine belirli bir basınç ve açıyla temas ederek yüzeydeki çizikleri giderir, oksitleri temizler ve parlaklığı artırır. Otomatik sistemler sayesinde disk ve keçe gruplarının temas basıncı, devir hızı ve macun besleme oranı milimetrik hassasiyetle kontrol edilebilir.

Polisaj işlemi, kademeli bir yaklaşım ile yürütülür. İlk istasyonlarda iri taneli aşındırıcılar ve orta sertlikte diskler ile tel yüzeyindeki çizikler ve oksit tabakası giderilir. Orta istasyonlarda daha ince taneli macunlar ve yumuşak diskler kullanılarak yüzey düzgünleştirilir ve pürüzlülük azaltılır. Son istasyonlarda ise ultra ince macun ve çok yumuşak diskler ile tel yüzeyinde ayna parlaklığı elde edilir. Bu kademeli sistem, hem yüzey kalitesini tutarlı kılar hem de disklerin ve keçe gruplarının ömrünü uzatır.

Tel otomatik polisaj makineleri, gelişmiş sensör ve izleme sistemleri ile donatılmıştır. Lazer ve optik sensörler, telin parlaklık ve pürüzlülük değerlerini ölçer ve elde edilen veriler PLC kontrol sistemine iletilir. Sistem, disk devir sayısı, temas basıncı ve macun besleme oranını anlık olarak optimize ederek her üretim partisinde yüksek kalite sağlar. Telin ekseninde doğru ilerlemesini sağlayan servo motor kontrollü besleme sistemi, bükülme veya eksenden sapmayı önler ve yüzeyde oluşabilecek çizik veya dalgalanmaları engeller.

Makinede kullanılan macun ve aşındırıcı sistemleri, işlenecek telin çapı, malzemesi ve istenen parlaklık seviyesine göre seçilir. Alüminyum oksit, krom oksit, silisyum karbür ve polikristalin elmas tozları gibi aşındırıcılar, farklı sertlik ve yüzey pürüzlülüğü sağlamak için istasyonlara uygulanır. Macun ve soğutma sıvısı besleme sistemleri, sensörler aracılığıyla kontrol edilir; akış ve seviye sensörleri sayesinde her istasyona yeterli malzeme ulaştığı doğrulanır ve olası tıkanmalar veya eksiklikler önlenir.

Soğutma ve temizlik sistemleri, işlem sırasında oluşan sürtünme ısısını kontrol ederek macunun etkinliğini artırır ve tel yüzeyinin mekanik özelliklerinin korunmasını sağlar. Mikro püskürtme sistemleri ve filtreli sıvı devri, hem telin soğutulmasını hem de macunun taze kalmasını sağlar. Toz emme sistemleri ise metal parçacıkları ve macun artıklarının havaya karışmasını engelleyerek hem operatör güvenliğini sağlar hem de makinenin iç temizliğini korur.

Tel otomatik polisaj makineleri, yüksek hacimli üretim hatlarında tutarlı kaliteyi garanti eder. Kullanım alanları arasında tel çekme tesisleri, kaynak teli üreticileri, dekoratif metal ürün imalatı, elektrik iletken tel üretimi ve endüstriyel bağlantı elemanı üretimi bulunur. Düzenli bakım, disk ve keçe gruplarının balans kontrolü, macun besleme sistemlerinin temizliği ve sensör kalibrasyonu ile makinenin uzun ömürlü ve güvenli çalışması sağlanır.

Tel otomatik polisaj makinelerinde sensör sistemleri ve ileri düzey izleme teknolojileri, üretim kalitesini sürekli yüksek seviyede tutmak için kritik bir rol oynar. Lazer ve optik yüzey sensörleri, her polisaj istasyonunda telin parlaklık ve pürüzlülük değerlerini milimetrik hassasiyetle ölçer. Bu ölçümler, PLC veya gelişmiş kontrol birimine iletilir; sistem, disk devir sayısını, temas basıncını ve macun besleme oranını gerçek zamanlı olarak optimize eder. Böylece her üretim partisinde tutarlı ve tekrarlanabilir kalite elde edilir ve yüzey bozulmaları veya kalite dalgalanmaları önlenir.

Telin ekseninde doğru ilerlemesini sağlayan servo motor kontrollü besleme sistemleri, sensörlerden gelen veriler doğrultusunda telin pozisyonunu sürekli olarak ayarlar. Bu sistem, telin bükülmesini veya eksenden sapmasını önler, disk ve keçe gruplarının uyguladığı basıncı eşitler ve yüzeyde oluşabilecek çizik veya dalgalanmaları engeller. Özellikle uzun, ince ve yüksek hassasiyet gerektiren tellerin işlenmesinde bu sistemin önemi büyüktür; çünkü eksen sapması hem yüzey kalitesini düşürür hem de makine komponentlerinin ömrünü kısaltır.

Disk ve keçe gruplarının performansı sıcaklık ve balans sensörleri ile sürekli izlenir. Rulman sıcaklık sensörleri, millerin aşırı ısınmasını tespit ederek tehlikeli seviyelere ulaşmadan makinenin durmasını sağlar. Balans sensörleri, disklerin titreşim durumunu ölçer ve sapma tespit edildiğinde operatöre uyarı gönderir veya otomatik düzeltme mekanizmalarını devreye sokar. Bu sayede hem yüzey kalitesi korunur hem de disklerin ve rulmanların ömrü uzatılır.

Macun ve soğutma sıvısı besleme sistemleri de sensörlerle kontrol edilir. Akış ve seviye sensörleri, her istasyona yeterli malzemenin ulaştığını doğrular. Besleme hattında tıkanma veya eksiklik tespit edildiğinde sistem alarm verir ve operatör müdahalesi ile problem çözülür. İleri seviye sistemlerde, macun ve sıvı miktarı tel çapı, malzeme türü ve yüzey pürüzlülüğü verilerine göre gerçek zamanlı olarak optimize edilir. Bu yaklaşım, malzeme tasarrufu sağlar ve yüzey kalitesinin maksimum seviyede korunmasını garanti eder.

Tel otomatik polisaj makinelerinde kademeli işlem stratejisi, kaliteyi güvence altına alır. İlk istasyonlar iri taneli aşındırıcılar ve orta sertlikte diskler ile tel yüzeyindeki çizikleri ve oksit tabakasını giderir. Orta istasyonlarda daha ince taneli macunlar ve yumuşak diskler ile yüzey düzgünleştirilir ve pürüzlülük azaltılır. Son istasyonlarda ise ultra ince macun ve çok yumuşak diskler ile ayna parlaklığı elde edilir. Bu kademeli yaklaşım, telin çapı veya malzemesi fark etmeksizin tutarlı ve tekrarlanabilir kalite sağlar.

Makine ayrıca veri toplama ve kalite kontrol sistemleri ile donatılmıştır. Disk devir sayısı, ilerleme hızı, temas basıncı, macun ve sıvı miktarı gibi üretim parametreleri kaydedilir. Bu veriler, kalite kontrol departmanı tarafından analiz edilerek süreç optimizasyonu yapılabilir ve olası üretim hataları önceden tespit edilerek giderilir.

Soğutma ve temizlik sistemleri, işlem sırasında oluşan sürtünme ısısını kontrol ederek telin mekanik özelliklerinin korunmasını sağlar. Mikro püskürtme sistemleri ve filtreli sıvı devri, hem telin soğutulmasını hem de macunun taze kalmasını sağlar. Toz emme sistemleri ise metal parçacıkları ve macun artıklarının havaya karışmasını önler, operatör güvenliğini artırır ve makinenin iç temizliğini korur.