Servo Motor Tahrikli Eksantrik Pres: Mekanik eksantrik presler, endüstride en yaygın kullanılan ve en güvenilir pres tipleri arasında yer alır. Bu presler, adını koçun hareketini sağlayan eksantrik mekanizmadan alır; yani krank mili veya eksantrik disk aracılığıyla lineer koç hareketi elde edilir. Mekanik eksantrik presler, özellikle metal şekillendirme, kesme, bükme, derin çekme ve progresif kalıp uygulamaları için idealdir. Basit ama güçlü mekanik yapıları sayesinde uzun ömürlü ve yüksek üretim hızına sahip makineler olarak bilinirler.

Mekanik yapı ve tahrik sistemi, bu preslerin performansının temelini oluşturur. Koç hareketi genellikle tek veya çift krank mili, biyel kollar ve yatak sistemleri ile sağlanır. Mekanik sistemler, enerji transferini doğrudan koç hareketine dönüştürür ve bu sayede basma kuvveti stabil, hızlı ve tekrar edilebilir bir şekilde uygulanır. Mekanik eksantrik presler, farklı tonajlarda üretilebildiği için hem hafif sanayi tiplerinden ağır sanayi uygulamalarına kadar geniş bir yelpazede kullanılabilir.

Kalıp entegrasyonu ve uygulama çeşitliliği, mekanik eksantrik preslerin en büyük avantajlarından biridir. Açık veya kapalı kolon tasarımı, presin erişim kolaylığını belirlerken kalıp tablası genellikle hidrolik veya mekanik sabitleme sistemleri ile donatılır. Bu preslerde progresif kalıplar, derin çekme kalıpları veya kesme kalıpları kolayca monte edilebilir. Kalıp tasarımı, işlenecek malzeme türü, kalınlığı ve geometrisine göre optimize edilir, böylece hem parça kalitesi artırılır hem de presin mekanik ömrü korunur.

Üretim hızı ve hassasiyet, mekanik eksantrik preslerin güçlü yönlerindendir. Mekanik sistemler, koç vuruşlarının yüksek hızda ve tekrar edilebilir şekilde gerçekleşmesini sağlar. Koçun hareket profili, eksantrik mekanizma sayesinde istenilen basma kuvveti ve hızıyla uyumlu şekilde ayarlanabilir. Bu sayede yüksek seri üretim hatlarında üretim verimliliği maksimize edilir. Mekanik presler, özellikle standart geometrili parçaların şekillendirilmesinde ve seri üretim uygulamalarında tercih edilir.

Dayanıklılık ve bakım avantajları, mekanik eksantrik presleri öne çıkarır. Mekanik yapıları basit ve sağlamdır; aşınan parçalar kolayca değiştirilebilir. Biyel kollar, yataklar ve eksantrik miller, düzenli yağlama ile uzun ömürlü çalışır. Ayrıca mekanik preslerde elektrik veya hidrolik sistemlere kıyasla arıza oranı düşüktür, bu da plansız duruşların önüne geçer.

İş güvenliği, mekanik eksantrik preslerde operatör için kritik bir konudur. Modern makinelerde ışık perdeleri, acil durdurma sistemleri, mekanik ve elektronik emniyet kapıları gibi güvenlik donanımları standart olarak bulunur. Bu sistemler, operatörün güvenli çalışmasını sağlarken üretim sürekliliğini de korur.

Uygulama alanları, mekanik eksantrik presleri geniş bir yelpazede kullanıma uygun kılar. Otomotiv, beyaz eşya, elektronik, metal eşya üretimi ve küçük-orta ölçekli endüstriyel atölyeler, bu preslerin yoğun olarak kullanıldığı sektörlerdir. Hafif sanayi preslerinden yüksek tonajlı ağır sanayi preslerine kadar çeşitli modeller mevcuttur.

Sonuç olarak, mekanik eksantrik presler, yüksek üretim hızı, tekrar edilebilirlik, dayanıklılık ve düşük bakım ihtiyacı ile metal şekillendirme sektöründe vazgeçilmez bir araçtır. Kompakt tasarım, farklı kalıp entegrasyonu imkânı, yüksek tonaj ve üretim kapasitesi, bu presleri hem küçük atölyeler hem de büyük üretim tesisleri için ideal kılar.

İstersen bir sonraki adımda sana mekanik eksantrik preslerde koç hareket optimizasyonu, tonaj seçimi, kalıp tasarımı ve seri üretim hatlarına entegrasyonu ile ilgili teknik detayları da uzun bir yazı halinde aktarabilirim.

Mekanik eksantrik presler, endüstriyel üretim süreçlerinde güvenilirlik, hız ve hassasiyet açısından tercih edilen makineler arasında öne çıkar. Bu presler, adını koç hareketini sağlayan eksantrik mekanizmadan alır; yani krank mili veya eksantrik disk aracılığıyla lineer koç hareketi elde edilir. Mekanik eksantrik presler, basit ama sağlam yapıları sayesinde uzun ömürlüdür ve yüksek üretim hızına ulaşabilirler. Genellikle metal şekillendirme, kesme, bükme, derin çekme, progresif ve çok istasyonlu kalıp uygulamaları gibi işlemlerde kullanılır.

Mekanik yapı ve tahrik sistemi, bu preslerin performansını belirleyen en kritik unsurlardır. Koç hareketi, genellikle tek veya çift krank mili, biyel kollar ve yatak sistemleri aracılığıyla sağlanır. Mekanik tahrik sistemi, enerjiyi doğrudan koç hareketine dönüştürerek basma kuvvetini stabil ve tekrar edilebilir şekilde uygular. Mekanik eksantrik presler, farklı tonajlarda üretilebildiği için hem hafif sanayi uygulamalarında hem de ağır sanayi işlemlerinde kullanılabilir. Tonaj seçimi, işlenecek malzemenin türü, kalınlığı ve kalıp tasarımına göre belirlenir; bu sayede üretimde optimum verimlilik ve kalite sağlanır.

Kalıp entegrasyonu ve montaj kolaylığı, mekanik eksantrik preslerin esnekliğini artıran önemli faktörlerdir. Açık veya kapalı kolon tasarımı, presin erişim kolaylığını ve operatör konforunu etkiler. Kalıp tablası genellikle hidrolik veya mekanik sabitleme sistemleri ile donatılır ve kalıplar pres tablasına güvenli bir şekilde sabitlenir. Mekanik preslerde progresif kalıplar, derin çekme kalıpları ve kesme kalıpları rahatlıkla kullanılabilir. Kalıp tasarımı, işlenecek malzemenin türü ve geometrisine göre optimize edilir; böylece hem parçaların boyutsal hassasiyeti korunur hem de presin mekanik ömrü artırılır.

Üretim hızı ve hassasiyet, mekanik eksantrik preslerin en güçlü yönlerindendir. Mekanik sistemler, koç vuruşlarının yüksek hızda ve tekrar edilebilir şekilde gerçekleşmesini sağlar. Koçun hareket profili, eksantrik mekanizma sayesinde istenilen basma kuvveti ve hız ile uyumlu hale getirilebilir. Bu özellik, özellikle seri üretim hatlarında verimliliğin maksimize edilmesini sağlar. Standart geometrili parçaların şekillendirilmesinde ve tekrarlanabilir üretimlerde mekanik eksantrik presler, güvenilirlikleri ile ön plana çıkar.

Dayanıklılık ve bakım kolaylığı, mekanik eksantrik preslerin uzun süre güvenle kullanılmasını sağlar. Mekanik yapıları basit ve sağlamdır, bu sayede aşınan parçalar kolaylıkla değiştirilebilir. Biyel kollar, yataklar ve eksantrik miller, düzenli yağlama ile uzun ömürlü çalışır. Ayrıca mekanik preslerde elektrik veya hidrolik sistemlere kıyasla arıza oranı düşüktür; plansız duruşlar minimuma iner. Bu durum, üretim maliyetlerini azaltırken üretim sürekliliğini artırır.

İş güvenliği, mekanik eksantrik preslerde kritik bir faktördür. Modern makinelerde ışık perdeleri, acil durdurma sistemleri, mekanik ve elektronik emniyet kapıları gibi donanımlar standart olarak bulunur. Bu sistemler, operatörün güvenli çalışmasını sağlarken üretim süreçlerinin kesintisiz devam etmesine yardımcı olur. Ayrıca presin mekanik yapısı, ani yüklenmeler ve titreşimlere karşı dayanıklı olacak şekilde tasarlanır; bu da güvenli ve stabil bir üretim ortamı sağlar.

Uygulama alanları, mekanik eksantrik presleri endüstride çok yönlü kılar. Otomotiv sektöründe metal gövde parçalarının şekillendirilmesinde, beyaz eşya üretiminde, elektronik ve küçük metal eşya üretiminde yoğun şekilde kullanılır. Hafif sanayi tiplerinden yüksek tonajlı ağır sanayi preslerine kadar farklı modeller mevcuttur. Mekanik eksantrik presler, hem tek parça üretimlerinde hem de seri üretim hatlarında güvenilir ve ekonomik çözümler sunar.

Enerji verimliliği ve üretim optimizasyonu, mekanik eksantrik preslerin diğer avantajlarındandır. Mekanik tahrik sistemi, enerji kaybını minimuma indirir ve verimli bir şekilde koç hareketini sağlar. Bazı modellerde servo motor veya elektronik kontrol sistemleri entegrasyonu ile üretim hızı ve basma kuvveti optimize edilebilir. Otomatik yağlama sistemleri ve düzenli bakım uygulamaları, presin mekanik ömrünü uzatır ve arıza risklerini azaltır.

Sonuç olarak, mekanik eksantrik presler, yüksek üretim hızı, dayanıklılık, tekrar edilebilirlik ve düşük bakım ihtiyacı ile endüstriyel üretimde vazgeçilmez makineler arasında yer alır. Kompakt tasarımı, farklı kalıp entegrasyonu imkânı, yüksek tonaj kapasitesi ve uzun ömrü, hem küçük atölyeler hem de büyük üretim tesisleri için ideal çözümler sunar.

İstersen bir sonraki adımda sana mekanik eksantrik preslerde ileri seviye koç ve kalıp optimizasyonu, titreşim analizi, farklı malzeme tipleri için işlem parametreleri ve seri üretim hattına entegrasyon teknikleri hakkında detaylı bir rehber sunabilirim.

Mekanik eksantrik presler, endüstriyel üretimde güç, hız ve hassasiyeti bir arada sunan makineler olarak öne çıkar. Bu presler, koç hareketini sağlayan eksantrik mekanizma sayesinde iş parçasına doğrusal ve kontrollü bir basma kuvveti uygular. Mekanik eksantrik preslerin temel avantajı, enerjiyi doğrudan mekanik tahrik sisteminden alarak yüksek üretim hızında bile tekrar edilebilir ve sabit kuvvet uygulayabilmesidir. Bu özellik, özellikle metal şekillendirme, derin çekme, bükme, kesme, progresif kalıp ve çok istasyonlu üretim uygulamalarında vazgeçilmez bir avantaj sağlar.

Mekanik tasarım ve tahrik sistemi, presin performansını belirleyen en önemli unsurlardır. Mekanik eksantrik preslerde koç hareketi genellikle tek veya çift krank mili, biyel kollar ve yüksek hassasiyetli yatak sistemleri ile sağlanır. Bu mekanik düzenleme, koç hareketinin dengeli ve titreşimsiz olmasını garanti eder. Aynı zamanda bu yapı, presin mekanik ömrünü uzatır ve uzun süreli üretimde bile basma kuvvetinin sabit kalmasını sağlar. Yüksek tonajlı modellerde rijit kolon yapısı ve sağlam tabla tasarımı, ağır yük altında bile presin stabil çalışmasını destekler.

Kalıp entegrasyonu, mekanik eksantrik preslerin kullanım alanını genişleten bir diğer önemli özelliktir. Açık veya kapalı kolon yapısı, pres tablasına kalıpların hızlı ve güvenli bir şekilde monte edilmesine olanak tanır. Kalıp tablası genellikle hidrolik veya mekanik sıkma sistemleri ile donatılmıştır ve kalıpların güvenli bir şekilde sabitlenmesini sağlar. Bu sayede progresif kalıplar, derin çekme kalıpları, kesme kalıpları ve özel şekillendirme kalıpları kolaylıkla kullanılabilir. Kalıp tasarımı, işlenecek malzemenin türü, kalınlığı ve geometrisine göre optimize edilir, böylece parçaların boyutsal hassasiyeti korunur ve presin mekanik ömrü uzatılır.

Üretim hızı ve hassasiyet, mekanik eksantrik preslerin öne çıkan özelliklerindendir. Koçun hareket profili, eksantrik mekanizma sayesinde istenilen basma kuvveti ve hız ile uyumlu hale getirilebilir. Bu mekanik hassasiyet sayesinde özellikle seri üretim uygulamalarında verimlilik maksimum seviyeye çıkar. Mekanik presler, standart geometrili parçaların şekillendirilmesinde yüksek tekrar edilebilirlik ve stabilite sağlar. Koç hızı, vuruş mesafesi ve basma kuvveti, makine tasarımına göre hassas şekilde ayarlanabilir, böylece üretim süreçlerinde kalite sürekli olarak korunur.

Dayanıklılık ve bakım kolaylığı, mekanik eksantrik preslerin uzun süre güvenle kullanılmasını sağlar. Mekanik yapısı basit ve sağlam olduğundan aşınan parçalar kolayca değiştirilebilir. Biyel kollar, yataklar ve eksantrik miller düzenli yağlama ile uzun ömürlü çalışır. Mekanik presler, elektrik veya hidrolik sistemlere kıyasla arıza oranı düşük olan makineler olarak öne çıkar. Plansız duruşlar minimuma indirilir ve bu da üretim sürekliliğini artırır.

İş güvenliği, mekanik eksantrik preslerde kritik bir faktördür. Modern makinelerde ışık perdeleri, acil durdurma sistemleri, mekanik ve elektronik emniyet kapıları gibi güvenlik donanımları standart olarak bulunur. Bu sistemler operatörün güvenli çalışmasını sağlarken, üretim süreçlerinin kesintisiz devam etmesine de yardımcı olur. Mekanik presin rijit ve sağlam yapısı, ani yüklenmeler ve titreşimler karşısında stabil bir çalışma ortamı sağlar ve operatör güvenliğini maksimum seviyeye çıkarır.

Uygulama alanları, mekanik eksantrik presleri çok yönlü kılar. Otomotiv sektöründe gövde ve metal parça üretiminde, beyaz eşya ve elektronik sektörlerinde, küçük ve orta ölçekli atölyelerde yoğun şekilde kullanılır. Hafif sanayi tiplerinden yüksek tonajlı ağır sanayi preslerine kadar farklı modeller mevcuttur. Mekanik eksantrik presler, hem tek parça üretimlerinde hem de seri üretim hatlarında güvenilir ve ekonomik çözümler sunar.

Enerji verimliliği ve otomasyon entegrasyonu, modern mekanik eksantrik preslerde önemli avantajlar sağlar. Mekanik tahrik sistemi, enerjiyi doğrudan koç hareketine aktarır ve kayıpları minimuma indirir. Bazı modellerde servo motor veya elektronik kontrol sistemleri ile koç hızı, vuruş mesafesi ve basma kuvveti optimize edilebilir. Otomatik yağlama sistemleri ve önleyici bakım programları sayesinde presin mekanik ömrü uzatılır ve arıza riskleri azaltılır. Bu sayede üretim maliyetleri düşer ve üretim sürekliliği sağlanır.

Sonuç olarak, mekanik eksantrik presler, yüksek üretim hızı, dayanıklılık, hassasiyet, düşük bakım ihtiyacı ve uzun ömür gibi özellikleri ile endüstriyel üretimde vazgeçilmez makineler olarak öne çıkar. Kompakt ve sağlam tasarımı, farklı kalıp entegrasyonu imkânı, yüksek tonaj kapasitesi ve tekrar edilebilir üretim performansı, hem küçük atölyeler hem de büyük üretim tesisleri için ideal çözümler sunar.

Mekanik eksantrik presler, endüstriyel üretimde yüksek verimlilik, dayanıklılık ve hassasiyet sağlayan makineler olarak uzun yıllardır tercih edilmektedir. Bu presler, adını koç hareketini sağlayan eksantrik mekanizmadan alır; yani krank mili veya eksantrik disk aracılığıyla lineer bir koç hareketi elde edilir. Mekanik eksantrik presler, özellikle metal şekillendirme, bükme, kesme, derin çekme, progresif kalıplar ve çok istasyonlu üretim hatları gibi işlemler için tasarlanmıştır ve küçük atölyelerden büyük üretim tesislerine kadar geniş bir kullanım alanına sahiptir.

Mekanik yapı ve tahrik sistemi, bu preslerin performansını belirleyen en kritik unsurlardır. Koç hareketi, genellikle tek veya çift krank mili, biyel kollar ve yüksek hassasiyetli yatak sistemleri aracılığıyla sağlanır. Bu mekanik düzenleme sayesinde koç hareketi dengeli ve titreşimsiz olur, basma kuvveti stabil ve tekrar edilebilir bir şekilde iş parçasına uygulanır. Mekanik eksantrik presler, farklı tonajlarda üretilebildiği için hem hafif sanayi tiplerinde hem de ağır sanayi uygulamalarında kullanılabilir. Tonaj seçimi, işlenecek malzemenin türü, kalınlığı ve kalıp tasarımına göre yapılır; bu sayede üretimde optimum kalite ve verimlilik sağlanır.

Kalıp entegrasyonu ve montaj kolaylığı, mekanik eksantrik preslerin öne çıkan özelliklerinden biridir. Açık veya kapalı kolon yapısı, operatörün pres tablasına ve kalıplara kolay erişimini sağlar. Kalıp tablası, genellikle hidrolik veya mekanik sıkma sistemleri ile donatılmıştır ve kalıplar güvenli bir şekilde sabitlenir. Bu sayede progresif kalıplar, derin çekme kalıpları, kesme kalıpları ve özel şekillendirme kalıpları rahatlıkla kullanılabilir. Kalıp tasarımı, işlenecek malzemenin türü, kalınlığı ve geometrisine göre optimize edilir; böylece parçaların boyutsal hassasiyeti korunur ve presin mekanik ömrü artırılır.

Üretim hızı ve hassasiyet, mekanik eksantrik preslerin en güçlü yönlerindendir. Koçun hareket profili, eksantrik mekanizma sayesinde istenilen basma kuvveti ve hız ile uyumlu hale getirilebilir. Bu mekanik hassasiyet sayesinde özellikle seri üretim hatlarında verimlilik maksimum seviyeye çıkar. Mekanik presler, standart geometrili parçaların şekillendirilmesinde yüksek tekrar edilebilirlik ve stabilite sağlar. Koç hızı, vuruş mesafesi ve basma kuvveti, makine tasarımına göre hassas şekilde ayarlanabilir; bu sayede üretim süreçlerinde kalite sürekli olarak korunur ve hatalı ürün oranı minimuma iner.

Dayanıklılık ve bakım kolaylığı, mekanik eksantrik preslerin uzun süre güvenle kullanılmasını sağlar. Mekanik yapıları basit ve sağlam olduğundan aşınan parçalar kolayca değiştirilebilir. Biyel kollar, yataklar ve eksantrik miller düzenli yağlama ile uzun ömürlü çalışır. Mekanik presler, elektrik veya hidrolik sistemlere kıyasla arıza oranı düşük olan makineler olarak öne çıkar. Plansız duruşlar minimuma indirilir, bu da üretim sürekliliğini artırır ve maliyetleri düşürür.

İş güvenliği, mekanik eksantrik preslerde kritik bir öneme sahiptir. Modern makinelerde ışık perdeleri, acil durdurma sistemleri, mekanik ve elektronik emniyet kapıları gibi güvenlik donanımları standart olarak bulunur. Bu sistemler, operatörün güvenli çalışmasını sağlarken üretim süreçlerinin kesintisiz devam etmesine de yardımcı olur. Mekanik presin rijit ve sağlam yapısı, ani yüklenmeler ve titreşimler karşısında stabil bir çalışma ortamı sağlar ve operatör güvenliğini maksimum seviyeye çıkarır.

Uygulama alanları, mekanik eksantrik preslerin endüstride çok yönlü kullanılmasına imkân verir. Otomotiv sektöründe metal gövde parçalarının şekillendirilmesinde, beyaz eşya üretiminde, elektronik ve küçük metal eşya üretiminde yoğun olarak kullanılır. Hafif sanayi tiplerinden yüksek tonajlı ağır sanayi preslerine kadar farklı modeller mevcuttur. Mekanik eksantrik presler, hem tek parça üretimlerinde hem de seri üretim hatlarında güvenilir ve ekonomik çözümler sunar.

Enerji verimliliği ve otomasyon entegrasyonu, modern mekanik eksantrik preslerde üretim maliyetlerini düşüren ve verimliliği artıran diğer önemli avantajlardır. Mekanik tahrik sistemi, enerjiyi doğrudan koç hareketine aktarır ve kayıpları minimuma indirir. Bazı modellerde servo motor veya elektronik kontrol sistemleri ile koç hızı, vuruş mesafesi ve basma kuvveti optimize edilebilir. Otomatik yağlama sistemleri ve önleyici bakım programları sayesinde presin mekanik ömrü uzatılır ve arıza riski azaltılır. Bu sayede üretim sürekliliği sağlanır ve işletme maliyetleri düşer.

Titreşim ve mekanik denge optimizasyonu, mekanik eksantrik preslerde yüksek hassasiyetli üretim için kritik bir unsurdur. Koç ve biyel sistemleri, doğru balans ve rijitlik ile tasarlanarak titreşimlerin minimuma indirilmesini sağlar. Bu, özellikle hassas metal şekillendirme ve derin çekme uygulamalarında parçaların boyutsal doğruluğunu artırır. Aynı zamanda presin uzun ömürlü ve güvenli çalışmasını destekler.

Sonuç olarak, mekanik eksantrik presler, yüksek üretim hızı, tekrar edilebilirlik, dayanıklılık, düşük bakım ihtiyacı ve uzun ömür gibi özellikleriyle endüstriyel üretimde vazgeçilmez makineler arasında yer alır. Kompakt ve sağlam tasarımı, farklı kalıp entegrasyonu imkânı, yüksek tonaj kapasitesi ve hassas üretim performansı, hem küçük atölyeler hem de büyük üretim tesisleri için ideal çözümler sunar. Modern mekanik eksantrik presler, ayrıca otomasyon sistemleri ve dijital izleme teknolojileriyle birleştirildiğinde üretim verimliliğini ve kaliteyi en üst düzeye çıkarır.

İstersen bir sonraki adımda sana mekanik eksantrik preslerde ileri düzey koç ve kalıp optimizasyonu, tonaj hesaplamaları, farklı malzeme tipleri için basma parametreleri, seri üretim hatlarına entegrasyon ve titreşim analiz yöntemleri hakkında kapsamlı ve teknik bir rehber hazırlayabilirim.

Eksantrik pres

Eksantrik pres, mekanik presler sınıfına giren, döner hareketi doğrusal sıkıştırma kuvvetine dönüştürerek metal, plastik veya diğer malzemelerin şekillendirilmesinde kullanılan bir makinedir. Temel prensibi, elektrik motoru veya tahrik sistemiyle döndürülen volanın (flywheel) krank mili ve biyel kolu aracılığıyla pres tablasına doğrusal ve güçlü bir baskı uygulamasıdır. Bu sayede kesme, delme, bükme, kabartma ve şekil verme gibi birçok işlem yüksek hızda ve tekrarlanabilir hassasiyetle yapılabilir.

Eksantrik presler; kompakt yapıları, hızlı çevrim süreleri ve farklı tonaj seçenekleriyle, özellikle seri üretim hatlarında yaygın olarak tercih edilir. Gövdesi genellikle dökme çelikten imal edilir ve titreşimleri sönümleyecek şekilde tasarlanır. Çalışma tablası (kalıp bağlama yüzeyi) ile koç (ram) kısmı arasında kalıp setleri yerleştirilir. Makine, pedal veya otomatik besleme sistemleriyle çalıştırılabilir; güvenlik açısından çift el butonu, ışık bariyeri ve koruma kafesi gibi donanımlar eklenir.

Başlıca türleri:

- C Tipi Eksantrik Pres: Açık gövdeli, küçük ve orta tonaj işlerde yaygın.

- H Tipi Eksantrik Pres: Kapalı gövdeli, yüksek tonaj ve ağır işlerde kullanılır.

- Tek Vuruşlu (Single Stroke): Her komutta tek baskı yapar.

- Sürekli Vuruşlu (Continuous Stroke): Seri üretim için aralıksız çalışır.

- Yarı Otomatik / Otomatik Beslemeli: Sac levha veya şerit malzemeyi otomatik ilerleten sistemlere sahiptir.

Eksantrik presler, hassasiyet ve hız gerektiren endüstrilerde — özellikle otomotiv, beyaz eşya, elektronik, savunma ve bağlantı elemanları üretiminde — kritik öneme sahiptir. Doğru kalıp tasarımı ve pres ayarları ile hem üretim verimliliği artar hem de malzeme israfı minimuma iner.

Eksantrik presler, endüstriyel imalatın en temel ve en eski makine gruplarından biri olarak, günümüzde hala yüksek verimlilik ve tekrarlanabilir kalite gerektiren üretim süreçlerinin merkezinde yer alır. Temel amacı, mekanik enerji biriktirerek bu enerjiyi kısa sürede ve kontrollü bir biçimde iş parçasına aktarmaktır. Bu işlem, volan adı verilen ağır ve dengeli bir tekerleğin motor yardımıyla yüksek devirlere ulaşması, ardından bu dönme hareketinin krank-biyel sistemiyle doğrusal harekete çevrilmesiyle gerçekleşir. Koç adı verilen hareketli parça, bu doğrusal hareket sayesinde kalıp setinin üst kısmına kuvvet uygular ve malzeme kalıp boşluğunda istenilen şekle girer.

Eksantrik preslerde güç, iki ana unsura bağlıdır: presin tonaj kapasitesi ve vuruş uzunluğu. Tonaj, presin maksimum baskı kuvvetini belirlerken, vuruş uzunluğu kalıbın hareket mesafesini ifade eder. Çoğu zaman, maksimum baskı kuvveti sadece krankın belirli bir açısında, yani koç alt ölü noktaya (BDC – Bottom Dead Center) çok yakınken elde edilir. Bu nedenle, pres ayarları yapılırken kalıbın kapanma noktası ve malzemenin sıkıştırılacağı konum çok hassas bir şekilde belirlenmelidir.

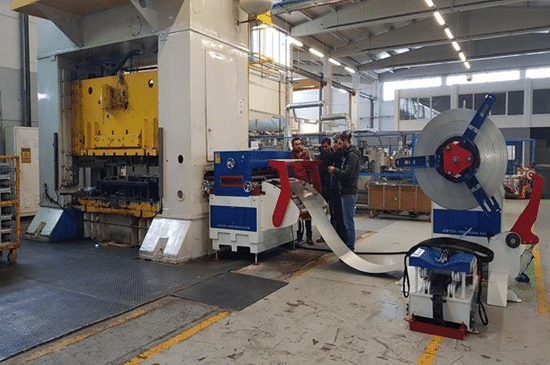

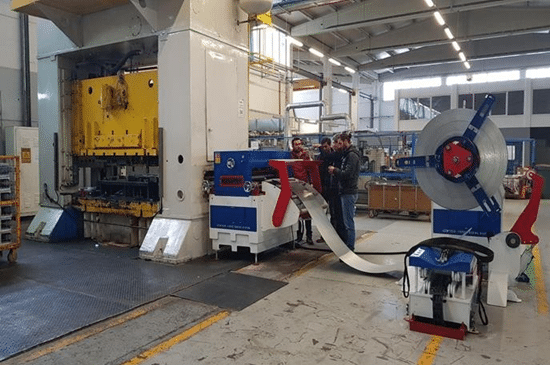

Bu makineler, küçük atölyelerden devasa üretim tesislerine kadar her ölçekte kullanılabilir. Küçük tonajlı modeller ince sac kesme, delme ve küçük parçaların şekillendirilmesinde tercih edilirken; yüksek tonajlı, kapalı gövdeli modeller otomotiv endüstrisinde kaporta panelleri, şasi parçaları gibi büyük ve kalın malzemelerin şekillendirilmesinde vazgeçilmezdir. Modern üretim hatlarında eksantrik presler çoğunlukla otomatik besleme üniteleri, şerit ilerletme mekanizmaları, hurda boşaltma sistemleri ve robotik kol entegrasyonlarıyla donatılır. Bu sayede insan müdahalesi azalır, üretim hızı artar ve iş güvenliği seviyesi yükselir.

Eksantrik preslerin gövdesi, genellikle tek parça dökme çelikten üretilir. Bu yapı, baskı sırasında oluşan yüksek kuvvetleri sönümleyerek makine ömrünü uzatır ve titreşim kaynaklı ölçü sapmalarını önler. Volan sistemi ise torku depolayarak motorun her vuruşta aşırı zorlanmasını engeller. Yağlama sistemleri, hem krank mekanizmasının hem de sürtünmeye maruz kalan diğer parçaların uzun süre sorunsuz çalışmasını sağlar. Günümüzde, pek çok üretici bu makinelerde merkezi otomatik yağlama sistemlerini standart olarak sunar.

Güvenlik konusu eksantrik preslerde son derece kritiktir. Makinenin kontrol paneline entegre çift el butonu, operatörün ellerinin baskı alanından uzak olmasını garanti eder. Işık bariyerleri, çalışma alanına herhangi bir cisim girdiğinde makineyi otomatik olarak durdurarak kazaları önler. Bazı gelişmiş modeller, presin yük altında anormal kuvvet hissetmesi durumunda acil durdurma mekanizmasını devreye sokar ve hidrolik yük sınırlayıcılarla kalıp veya pres gövdesinin zarar görmesini engeller.

Üretim ekonomisi açısından bakıldığında, eksantrik preslerin en büyük avantajı, çok yüksek üretim hızlarına ulaşabilmeleridir. Uygun kalıplar ve malzeme besleme sistemleriyle dakikada yüzlerce parça üretmek mümkündür. Bu da birim başına düşen maliyeti önemli ölçüde düşürür. Ayrıca, bu makineler uzun yıllar boyunca doğru bakım ile sorunsuz çalışabildiğinden yatırım geri dönüş süreleri oldukça kısadır.

İstersen, bir sonraki adımda sana eksantrik preslerde kullanılan kalıp tiplerini ve bu kalıpların hangi işlerde tercih edildiğini detaylı şekilde anlatabilirim. Bu, konuyu çok daha tamamlayıcı hale getirir.

Eksantrik presler, hem teknolojik gelişmelere uyum sağlayabilen hem de mekanik basitliğinden dolayı uzun ömürlü ve güvenilir çalışma özelliklerini koruyan makineler olarak, sanayinin neredeyse tüm alanlarında vazgeçilmez bir rol üstlenir. Temel çalışma mantığı, mekanik enerjiyi kısa bir zaman diliminde yoğun bir kuvvete dönüştürmek olsa da, bu sürecin arka planında oldukça hassas mühendislik unsurları yer alır. Presin krank mili, biyel kolu ve koç mekanizması, yüksek hızlarda bile minimum boşluk (backlash) ve maksimum rijitlik sağlayacak şekilde üretilir. Bu sayede, kalıp içinde şekillendirilecek malzeme her vuruşta aynı hassasiyetle işlenir.

Preslerde enerji yönetimi büyük önem taşır. Volan, motorun sağladığı torku depolayarak ani güç ihtiyacında bu enerjiyi serbest bırakır. Bu özellik, elektrik motorunun gereksiz yere yüksek güçte seçilmesini önler ve enerji verimliliğini artırır. Modern eksantrik preslerde volan hız kontrolü, frekans invertörleri sayesinde yapılabilir. Böylece, farklı iş parçaları ve malzemeler için en uygun vuruş hızı kolayca ayarlanır.

Eksantrik preslerin üretimde sağladığı avantajlardan biri de çok çeşitli kalıp tipleriyle uyumlu çalışabilmesidir. Tek istasyonlu kesme kalıplarından, çok kademeli (progressive) kalıplara, transfer kalıplarından bükme ve derin çekme kalıplarına kadar geniş bir yelpazede üretim yapılabilir. Çok kademeli kalıplar sayesinde, bir sac şerit presin her vuruşunda farklı bir işlem görür ve sonunda bitmiş ürün olarak çıkar. Bu, üretim süresini kısaltırken malzeme israfını da minimuma indirir.

Ağır hizmet tipi eksantrik presler, özellikle otomotiv, beyaz eşya ve tarım makineleri endüstrisinde, kalın sacların şekillendirilmesinde veya yüksek mukavemetli çeliklerin işlenmesinde kullanılır. Daha küçük tonajlı modeller ise bağlantı elemanları üretimi, elektrik-elektronik bileşenlerin damgalanması, ince metal parçaların perforasyonu gibi hassas işlerde tercih edilir. Örneğin, bir vida başının şekillendirilmesinde kullanılan kalıp seti, milimetrik hassasiyet ister; eksantrik presler bu tekrarlanabilirliği sağlamakta son derece başarılıdır.

Bakım ve işletme açısından eksantrik preslerin düzenli kontrolü, makinenin ömrünü uzatır ve üretim kalitesini garanti eder. Yağ seviyeleri, yatak boşlukları, krank mili hizası, koç paralelliği ve kalıp bağlama noktaları belirli periyotlarla kontrol edilmelidir. Ayrıca, çalışma sırasında oluşabilecek titreşimler ve gürültü seviyeleri, presin mekanik sağlığı hakkında önemli ipuçları verir. Titreşimde artış, çoğu zaman rulmanlarda aşınma, biyel kolunda boşluk veya koç kılavuzlarında hizalama sorunu olduğuna işaret eder.

Eksantrik preslerde iş güvenliği, sadece koruma ekipmanlarıyla değil, aynı zamanda operatör eğitimleriyle de sağlanır. Operatörlerin kalıp değişimi, malzeme besleme, hurda temizleme ve arıza durumlarında doğru müdahale tekniklerini bilmesi, kazaların önlenmesinde kritik rol oynar. Günümüzde, bazı modern preslerde sensör destekli akıllı güvenlik sistemleri bulunur; bu sistemler, kalıbın yanlış bağlanması, malzemenin hatalı konumlanması veya presin aşırı yüklenmesi durumlarında otomatik olarak uyarı verir ya da makineyi durdurur.

Üretim planlamasında eksantrik preslerin bir diğer avantajı, farklı üretim partilerine kolayca uyarlanabilmeleridir. Kalıp değişim sürelerini kısaltan hızlı bağlama sistemleri, aynı presin gün içinde farklı ürünler üretmesini mümkün kılar. Bu özellik, esnek üretim stratejileri izleyen işletmeler için ciddi bir zaman ve maliyet tasarrufu sağlar.

Eksantrik preslerde enerji verimliliği konusu, günümüz endüstrisinde maliyet kontrolü ve sürdürülebilirlik hedefleri açısından öne çıkan bir başlıktır. Geleneksel mekanik preslerde enerji tüketimi, volanın sürekli dönmesi ve presin her çevrimde motor gücü kullanmasıyla gerçekleşirken, modern sistemlerde bu süreç optimize edilmiştir. Frekans invertörleri ile volan hızının iş yüküne göre ayarlanabilmesi, gereksiz enerji sarfiyatını önler. Ayrıca servo motor destekli hibrit pres sistemleri, sadece vuruş anında enerji çekerek klasik tasarımlara kıyasla önemli ölçüde tasarruf sağlar.

Otomasyon entegrasyonu da eksantrik preslerin üretim kapasitesini ve güvenliğini büyük oranda artırır. Otomatik şerit besleme üniteleri, malzemenin hassas adımlarla ilerlemesini sağlayarak hem hız hem de kalite açısından avantaj sunar. Bu sistemlerde servo kontrollü rulo açıcılar ve düzleştiriciler kullanılarak sac malzemenin her vuruş öncesi formu düzeltilir. Böylece kalıp ömrü uzar, ürün ölçüleri daha tutarlı hale gelir. Robotik kol entegrasyonu ise özellikle ağır ve tehlikeli işlerde operatörün çalışma alanından uzak tutulmasını sağlar; robotlar kalıba parça yerleştirip alabilir, hurda malzemeyi güvenli şekilde uzaklaştırabilir.

Modern eksantrik preslerde bir diğer önemli gelişme, gerçek zamanlı izleme ve veri toplama sistemleridir. Presin krank mili konumu, vuruş hızı, tonaj yüklemesi, kalıp sıcaklığı gibi veriler sensörler aracılığıyla sürekli izlenir. Bu veriler, hem anlık üretim optimizasyonu hem de bakım planlaması için kullanılır. Örneğin, presin bir bölgesinde normalden yüksek titreşim tespit edilirse sistem bunu operatöre uyarı olarak iletir, böylece arıza oluşmadan bakım yapılabilir. Bu yaklaşım, kestirimci bakım (predictive maintenance) konseptiyle birleştiğinde, plansız duruşların önüne geçer.

Eksantrik preslerin tasarımında gövde rijitliği, üretim hassasiyetinin temel belirleyicisidir. Yüksek tonajlı modellerde çift kolonlu kapalı gövde yapısı tercih edilerek hem koç paralelliği korunur hem de kalıp içinde malzemenin eşit basınçla şekillenmesi sağlanır. Bu özellik, özellikle derin çekme işlemlerinde kırışma ve yırtılma riskini azaltır. Ayrıca gövde tasarımında kullanılan gelişmiş döküm teknikleri ve yüksek mukavemetli çelikler, makinenin uzun yıllar boyunca yapısal dayanıklılığını korumasına yardımcı olur.

Kalıp bağlama sistemleri de modern preslerde büyük ölçüde gelişmiştir. Hızlı bağlama kolları, hidrolik sıkma üniteleri ve otomatik kalıp değişim sistemleri sayesinde, bir presin farklı üretim hattına geçiş süresi dakikalardan saniyelere inebilir. Bu, düşük adetli ama çok çeşitli ürün talebinin olduğu sektörlerde büyük rekabet avantajı sağlar.

İş güvenliği tarafında, yalnızca mekanik koruma ekipmanları değil, aynı zamanda yazılımsal güvenlik protokolleri de devreye alınmıştır. Bazı presler, güvenlik kapakları veya ışık bariyerleri devre dışı bırakıldığında çalışmayı otomatik olarak durdurur. Ayrıca operatör hatalarını azaltmak için dokunmatik ekranlı kontrol panellerinde rehberli işlem adımları gösterilir; bu sayede deneyimsiz personel bile kısa sürede güvenli bir şekilde çalışabilir.

Endüstride eksantrik presler, yalnızca yüksek üretim hızı ve hassasiyetleriyle değil, aynı zamanda geniş uygulama alanlarıyla da değer görür. Metal sac, alüminyum, pirinç, bakır, hatta bazı plastik malzemelerin şekillendirilmesinde etkin rol oynar. Otomotiv sektöründe kaporta parçalarından motor bileşenlerine, beyaz eşyada panel ve gövde parçalarından iç donanım elemanlarına kadar pek çok ürün bu makinelerle üretilir. Elektronik sektöründe ise mikro ölçekte hassas delme ve damgalama işlemleri yine eksantrik preslerin hız ve doğruluk avantajıyla yapılır.

Eğer istersen buradan devamla sana eksantrik preslerde kullanılan tipik üretim senaryolarını ve adım adım işlem akışını detaylıca yazabilirim; böylece presin gerçek bir üretim hattındaki rolü çok net anlaşılır.

Dijital Panel Kontrollü Eksantrik Pres

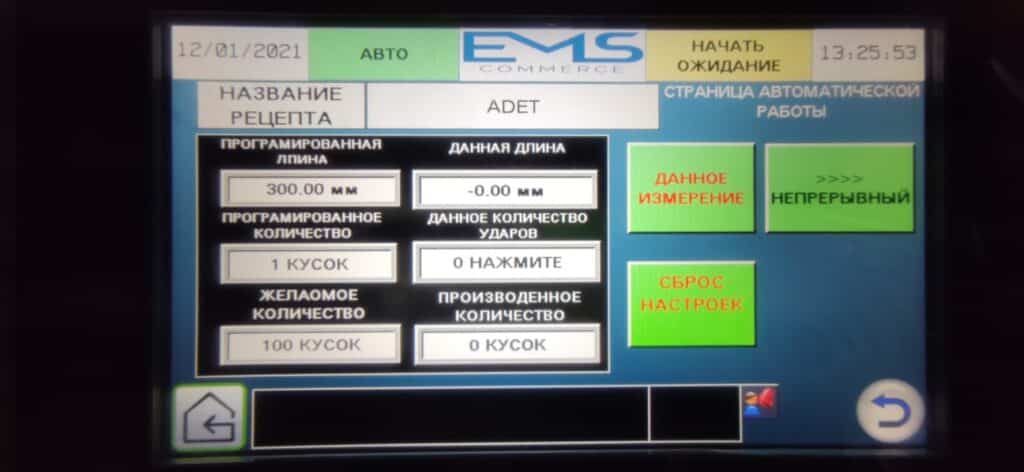

Dijital panel kontrollü eksantrik pres, klasik mekanik pres teknolojisinin modern kontrol sistemleriyle birleştirilmiş versiyonudur. Bu tip preslerde, krank mili ve volan sistemi yine temel güç üretim mekanizması olarak görev yapar; ancak makinenin tüm çalışma parametreleri — vuruş hızı, koç konumu, tonaj yüklemesi, çalışma modu, kalıp kapanma mesafesi, bekleme süreleri gibi — dijital bir kontrol paneli üzerinden hassas şekilde ayarlanabilir. Bu durum, operatöre hem üretim sürecini esnek biçimde yönetme imkânı hem de yüksek tekrar hassasiyeti sağlar.

Dijital panel, genellikle dokunmatik ekran şeklindedir ve kullanıcı dostu bir arayüz sunar. Menü üzerinden farklı iş parçaları için önceden kaydedilmiş programlar seçilebilir; böylece kalıp değişiminden sonra tekrar ayar yapmak gerekmez. Ayrıca panel, presin anlık durumunu gösteren gerçek zamanlı göstergelere sahiptir: krank mili açısı, mevcut vuruş sayısı, kalan çevrim sayısı, motor sıcaklığı, yağlama durumu ve tonaj yükü gibi bilgiler sürekli olarak takip edilebilir.

Bu tip preslerde otomasyon entegrasyonu çok daha kolaydır. Dijital panel üzerinden otomatik besleme sistemleri, robot kollar, rulo açıcılar ve hurda taşıma üniteleriyle senkronizasyon sağlanabilir. Özellikle çok kademeli kalıp kullanılan hatlarda, presin besleme adımı ve vuruş zamanı milisaniye hassasiyetinde ayarlanarak hem üretim hızında hem de ürün kalitesinde iyileşme elde edilir.

Güvenlik açısından da dijital kontrol sistemleri büyük avantaj sunar. Panel üzerinden ışık bariyeri, çift el butonu, kapak sensörü gibi güvenlik ekipmanlarının durumu izlenebilir; herhangi bir hata veya ihlal anında pres otomatik olarak durur. Ayrıca modern sistemlerde arıza kodları ekranda ayrıntılı olarak gösterilir, böylece bakım ekibi sorunu hızla tespit edebilir.

Enerji yönetimi tarafında, dijital panel kontrollü eksantrik presler genellikle frekans invertörlü motorlarla donatılır. Bu sayede, volan hızı sadece gerektiğinde artırılır veya azaltılır; gereksiz enerji tüketimi engellenir. Panelde yer alan enerji izleme modülleri, presin her çevrimde ne kadar enerji harcadığını raporlar. Bu veriler, işletmenin enerji verimliliği hedeflerine ulaşmasına katkı sağlar.

Üretim esnekliği açısından, dijital panel kontrollü modeller küçük parti üretimlerinden büyük ölçekli seri üretimlere kadar her tür uygulamaya uygundur. Hızlı kalıp değişim sistemleri ve kaydedilebilir üretim reçeteleri sayesinde, aynı gün içinde farklı ürünlere geçiş yapmak mümkündür.

Dijital panel kontrollü eksantrik presler, modern üretim hatlarının gereksinim duyduğu hız, hassasiyet, esneklik ve veri yönetimi ihtiyaçlarını karşılamak üzere geliştirilmiş ileri seviye makineler olarak öne çıkar. Klasik eksantrik preslerde mekanik bileşenler üzerinden manuel ayarlarla yapılan hız, strok uzunluğu veya tonaj kontrolü, bu yeni nesil preslerde tamamen dijital kontrol ünitesi üzerinden gerçekleştirilir. Böylece insan hatası minimize edilir, tekrarlanabilirlik en üst seviyeye çıkar ve farklı üretim partileri arasında geçiş süreleri büyük ölçüde kısalır.

Presin kontrol merkezi niteliğindeki dijital panel, genellikle endüstriyel tip dokunmatik HMI (Human Machine Interface) ekranlardan oluşur. Bu ekran üzerinden operatör, krank mili konumunu anlık olarak takip edebilir, istenen vuruş hızını (SPM – Strokes Per Minute) hassas biçimde ayarlayabilir, koçun alt ölü noktadaki durma süresini (dwell time) programlayabilir. Ayrıca, farklı ürünler için oluşturulan parametre setleri panel hafızasında saklanır; böylece kalıp değişiminden sonra yalnızca ilgili program seçilerek üretime hızla başlanabilir.

Dijital kontrol sistemi, yalnızca ayar kolaylığı sağlamakla kalmaz; aynı zamanda presin tüm çalışma verilerini sürekli olarak toplar ve analiz eder. Tonaj sensörleri, her vuruşta uygulanan gerçek kuvveti ölçerek kalıbın aşırı yüklenmesini önler. Yağlama sistemi sensörleri, yağ basıncını ve yağ debisini izler; herhangi bir sapma durumunda operatörü uyarır veya presi durdurur. Motor sıcaklığı, titreşim değerleri ve enerji tüketimi gibi parametreler de sürekli izlenerek bakım planlaması için kayıt altına alınır. Bu yaklaşım, kestirimci bakım stratejilerinin uygulanmasına imkân tanır ve plansız duruş sürelerini minimuma indirir.

Otomasyon sistemleriyle entegrasyon, dijital panel kontrollü eksantrik preslerin en önemli avantajlarından biridir. Pres, servo kontrollü şerit besleme sistemleri, rulo açıcı-düzleştirici üniteler, robotik kol yükleme/boşaltma mekanizmaları ve hurda taşıma bantlarıyla senkronize çalışacak şekilde programlanabilir. Bu senkronizasyon sayesinde, malzemenin pres alanına tam zamanında gelmesi, kalıp içinde doğru pozisyonda işlenmesi ve bitmiş parçanın güvenli şekilde alınması garanti edilir. Özellikle çok kademeli (progressive) kalıplarda, bu hassas senkronizasyon hatasız üretimin temelini oluşturur.

Güvenlik sistemleri de dijital panel üzerinden yönetilir. Işık bariyerleri, kapak anahtarları, acil durdurma butonları ve çift el butonu gibi ekipmanların durumu panelde anlık olarak görüntülenir. Güvenlik bölgesi ihlali veya ekipman arızası anında sistem otomatik olarak durur ve ekranda ayrıntılı hata mesajı gösterilir. Bazı gelişmiş modellerde, hatanın türüne göre ekranda çözüm önerileri veya bakım talimatları da sunulur; bu özellik, bakım personelinin işini hızlandırır.

Enerji verimliliği tarafında, dijital panel kontrollü eksantrik presler genellikle değişken hızlı motor sürücüleri (VFD – Variable Frequency Drive) ile donatılır. Bu sistemler sayesinde pres, sadece ihtiyaç duyulan hızda çalışır; boşta geçen zamanlarda enerji tüketimi en aza iner. Panelde yer alan enerji izleme modülleri, üretim sırasında harcanan toplam enerjiyi ve parça başına düşen enerji maliyetini hesaplayarak yönetime raporlanabilir.

Endüstri 4.0 uyumlu preslerde, dijital panel yalnızca bir kontrol arayüzü değil, aynı zamanda bir veri iletişim merkezi görevi görür. Ethernet, Modbus veya Profinet gibi endüstriyel iletişim protokolleri üzerinden üretim yönetim yazılımlarıyla (MES – Manufacturing Execution System) bağlantı kurulabilir. Böylece presin çalışma verileri, üretim planına entegre edilerek otomatik raporlama ve kalite izleme yapılır. Bu özellik, yüksek hassasiyetli üretim yapan otomotiv, elektronik ve savunma sanayi gibi sektörlerde kalite güvence süreçlerini büyük ölçüde hızlandırır.

Dijital panel kontrollü eksantrik preslerin bir başka avantajı da operatör eğitim süresini kısaltmasıdır. Panel arayüzünde görsel ikonlar, renk kodları ve adım adım işlem talimatları yer alır; bu sayede operatörler karmaşık mekanik ayarlarla uğraşmadan üretime başlayabilir. Ayrıca, bazı modellerde uzaktan erişim desteği bulunur; bu sayede üretici firma veya bakım ekibi, internet üzerinden panele bağlanarak sorun teşhis ve çözüm işlemlerini yerinde bulunmadan gerçekleştirebilir.

Dijital panel kontrollü eksantrik preslerin tipik bir üretim süreci, makinenin ilk açılışından üretimin tamamlanmasına kadar uzanan bir dizi adımı kapsar ve her aşama, panel üzerinden hem kontrol edilir hem de kayıt altına alınır. Makine çalışmaya başlamadan önce, operatör panel ekranından günlük bakım kontrol listesine erişir. Bu listede yağlama sisteminin durumu, acil durdurma butonlarının işlevselliği, güvenlik bariyerlerinin çalışırlığı ve basınç sensörlerinin kalibrasyonu gibi maddeler yer alır. Dijital panel, bu kontrollerin her birinin tamamlandığını onaylamadan presin çalışmasına izin vermez; bu sayede hem güvenlik hem de ekipman sağlığı garanti altına alınır.

Üretim hazırlığında, panel üzerinden ilgili ürün reçetesi (recipe) seçilir. Bu reçete, önceden belirlenmiş tüm parametreleri içerir: vuruş hızı, strok mesafesi, alt ölü noktada bekleme süresi, malzeme besleme adımı, tonaj limiti ve otomasyon ekipmanlarının çalışma zamanlaması. Operatör bu programı seçtikten sonra, presin bağlı olduğu şerit besleme ünitesi ve rulo açıcı sistem otomatik olarak senkronize olur. Eğer sistem çok kademeli kalıpla çalışıyorsa, besleme adımı panel üzerinden mikron seviyesinde ayarlanabilir.

Üretim başladıktan sonra, dijital panel sürekli olarak canlı verileri gösterir. Krank mili pozisyonu, mevcut vuruş sayısı, anlık tonaj yükü ve enerji tüketim değeri ekranda anlık güncellenir. Eğer sistem nominal tonajın üzerinde bir kuvvet algılarsa, bu durum kırmızı uyarı ekranı ile operatöre bildirilir ve pres otomatik olarak durur. Bu özellik, hem kalıbın hem de makine gövdesinin hasar görmesini engeller.

Üretim sürecinde dijital panel, yalnızca izleme değil aynı zamanda kalite kontrol görevini de üstlenir. Bazı modellerde, kalıp içine yerleştirilen sensörler aracılığıyla işlenen parçanın formu, delik pozisyonları veya malzeme varlığı kontrol edilir. Panel, bu sensörlerden gelen sinyalleri analiz ederek hatalı ürün tespit edildiğinde presi durdurabilir veya parçayı hurda hattına yönlendirebilir. Bu otomatik kalite kontrol mekanizması, özellikle seri üretimde hatalı ürün sayısını ciddi oranda düşürür.

Panelin sunduğu bir diğer kritik özellik, üretim verilerinin kayıt altına alınmasıdır. Vuruş sayıları, üretim süreleri, duruş nedenleri, enerji tüketim verileri ve hata kayıtları belirli aralıklarla hafızaya kaydedilir. Bu bilgiler, üretim planlaması ve bakım yönetimi açısından değerli raporlar oluşturur. Örneğin, sistemin en çok hangi hatalarla durduğu, hangi ürün reçetelerinin daha fazla enerji tükettiği veya hangi vardiyada daha az üretim yapıldığı kolayca analiz edilebilir.

Dijital panelin bakım planlamasında da önemli bir rolü vardır. Makine belirli bir vuruş sayısına ulaştığında, panel bakım zamanı geldiğini ekranda bildirir. Bazı gelişmiş sistemlerde, bakım adımları görsel ve yazılı talimatlarla operatöre sunulur. Böylece, bakım işlemlerinin atlanması veya eksik yapılması riski ortadan kalkar.

Üretim tamamlandığında, operatör panel üzerinden üretim raporu oluşturabilir. Bu raporda toplam üretilen parça sayısı, hurda oranı, makinenin toplam çalışma süresi, duruş süreleri ve enerji tüketim değerleri yer alır. Eğer pres, fabrika üretim yönetim sistemine (MES) bağlıysa, bu veriler otomatik olarak merkezi veri tabanına aktarılır ve üretim zincirinin diğer halkalarıyla entegre edilir.

Dijital panel kontrollü eksantrik presler, yalnızca bir üretim makinesi değil, aynı zamanda bir veri toplama ve analiz merkezi haline gelmiştir. Bu sayede işletmeler, üretim süreçlerini daha verimli hale getirebilir, bakım maliyetlerini düşürebilir ve kalite kontrol süreçlerini çok daha etkin şekilde yürütebilir.

Dijital panel kontrollü eksantrik preslerde kullanılan sensörler, makinenin hem güvenli hem de verimli çalışmasının temel yapı taşlarından biridir. Bu sensörler, presin mekanik bileşenlerinden kalıp içindeki parçaya kadar uzanan geniş bir izleme alanını kapsar ve topladıkları verileri anlık olarak dijital panele iletir. Panel bu verileri işleyerek operatöre görsel, sesli veya yazılı uyarılar sunar ve gerektiğinde makineyi otomatik olarak durdurarak koruma sağlar.

En temel sensörlerden biri krank mili pozisyon sensörüdür. Bu sensör, presin krank milinin hangi açıda bulunduğunu milisaniye hassasiyetinde ölçer. Böylece vuruş hızı, malzeme besleme adımı ve alt ölü noktada bekleme süresi gibi kritik parametreler doğru zamanda uygulanır. Örneğin, çok kademeli kalıplarda malzeme, pres koçu alt ölü noktadayken değil, yalnızca üst ölü noktaya yaklaşırken beslenmelidir. Pozisyon sensörü bu senkronizasyonu garanti altına alır.

Tonaj sensörleri ise koçun her vuruşta uyguladığı gerçek baskı kuvvetini ölçer. Bu, hem kalıp sağlığı hem de ürün kalitesi için kritiktir. Eğer tonaj, kalıbın dayanabileceği maksimum değeri aşarsa panel otomatik olarak uyarı verir veya presi durdurur. Bu sensörler ayrıca malzeme hatalarından kaynaklanan aşırı yüklenmeleri de tespit edebilir. Örneğin, malzeme kalınlığı beklenenden fazla olduğunda tonaj değeri yükselir ve sensör bunu hemen fark eder.

Yağlama sensörleri, presin mekanik aksamında yağ basıncını, debisini ve sıcaklığını izler. Eksantrik preslerde krank mili, biyel kolları ve koç kızakları sürekli yağlanmalıdır; yağlama kesilirse aşınma hızla artar ve arıza riski yükselir. Dijital panelli sistemlerde, yağ seviyesi kritik eşiğin altına düştüğünde panelde uyarı çıkar ve makine çalışmaya devam etmez.

Malzeme varlık sensörleri özellikle otomatik besleme sistemlerinde kritik rol oynar. Bu sensörler, malzemenin kalıp bölgesine doğru pozisyonda gelip gelmediğini algılar. Eğer malzeme yanlış hizalanmışsa, sensör panel üzerinden operatöre hata bildirir ve vuruş gerçekleşmez. Bu durum, hem kalıbın zarar görmesini hem de hatalı ürün üretimini engeller.

Işık bariyerleri ve güvenlik sensörleri, operatör güvenliği için vazgeçilmezdir. Çalışma alanına el, kol veya herhangi bir yabancı cisim girdiğinde bariyer ışınları kesilir ve pres anında durur. Dijital panel bu kesintiyi kayıt altına alır, durma sebebini raporlar ve yeniden başlatma için operatörün onayını ister.

Bunlara ek olarak, gelişmiş dijital panelli preslerde titreşim sensörleri ve sıcaklık sensörleri de bulunur. Titreşim sensörleri, makinede oluşan anormal titreşimleri tespit ederek rulman aşınması, hizalama bozukluğu veya gevşemiş bağlantılar gibi sorunların erken fark edilmesini sağlar. Sıcaklık sensörleri ise motor, fren sistemi ve hidrolik bileşenlerdeki ısınmaları izleyerek aşırı ısınma kaynaklı arızaların önüne geçer.

Tüm bu sensörlerden gelen veriler, dijital panel üzerinde hem anlık olarak görüntülenir hem de uzun vadeli analizler için depolanır. Örneğin, tonaj sensöründen alınan veriler, kalıbın ömrünü tahmin etmekte kullanılabilir. Yağlama verileri, bakım planlamasında hangi periyotların daha uygun olduğunu belirlemede yardımcı olur. Titreşim verileri ise presin hangi parçasında bakım veya değişim gerektiğini erkenden ortaya çıkarır.

Bu sensör teknolojileri, yalnızca arıza önleme açısından değil, aynı zamanda üretim kalitesini sürekli olarak yüksek tutmak açısından da önemlidir. Sensörler sayesinde, üretim hattında oluşabilecek sapmalar anında tespit edilip düzeltilebilir. Örneğin, malzeme kalınlığı tolerans dışına çıkarsa veya besleme adımı milimetre seviyesinde kayarsa, sistem bunu fark edip operatöre bildirir.

Ben istersen buradan devam edip bu sensör verilerinin dijital panel üzerinden Endüstri 4.0 tabanlı üretim yönetim sistemlerine nasıl aktarıldığını, hangi veri formatlarının kullanıldığını ve bu entegrasyonun üretim verimliliğine etkilerini uzun uzun açıklayabilirim. Bu, konuyu hem teknik hem de pratik açıdan tamamlayıcı hale getirir.

Çok Amaçlı Kombine İşlem Eksantrik Presi

Çok amaçlı kombine işlem eksantrik presler, tek bir makinede birden fazla metal şekillendirme ve kesme operasyonunu ardışık olarak yapabilme yeteneği ile öne çıkan, yüksek verimlilik odaklı pres sistemleridir. Bu tip makinelerde amaç, farklı üretim aşamalarını tek bir çalışma çevriminde birleştirerek hem zamandan hem de iş gücünden tasarruf sağlamak, hem de kalıp değişim sürelerini ve malzeme taşıma işlemlerini en aza indirmektir.

Bu presler, klasik eksantrik pres mantığıyla çalışır; yani krank mili ve biyel mekanizması aracılığıyla döner hareket doğrusal harekete çevrilir. Ancak kombine işlem özelliği sayesinde tek bir kalıp takımında birden fazla işlem istasyonu bulunur. Örneğin, aynı vuruş döngüsünde kesme, delme, bükme, derin çekme, form verme gibi işlemler ardışık olarak gerçekleştirilebilir. Bunun için genellikle progresif kalıplar veya transfer kalıpları kullanılır.

Kombine işlem eksantrik preslerin en büyük avantajlarından biri, malzeme akışının sürekli olmasıdır. Otomatik besleme sistemi, rulo halindeki sacı kalıp istasyonlarına milimetrik hassasiyetle ilerletir. İlk istasyonda kesme yapılırken, ikinci istasyonda delik açma, üçüncü istasyonda kenar kıvırma, dördüncü istasyonda ise bükme veya çekme işlemi tamamlanabilir. Her vuruşta iş parçası bir adım ilerler ve presin her döngüsünde bir bitmiş ürün çıkar.

Bu yapı, üretim hattında tek operasyonlu makinelerin sayısını azaltır. Normalde ayrı ayrı makinelerde yapılacak işlemler, tek bir kombine işlem presinde tek kalıpta yapılabildiği için hem yer tasarrufu sağlanır hem de malzeme taşıma sırasında oluşabilecek deformasyon riskleri ortadan kalkar. Ayrıca, işlem süresi kısaldığı için üretim kapasitesi önemli ölçüde artar.

Modern çok amaçlı kombine işlem eksantrik preslerde dijital kontrol panelleri ve otomasyon sistemleri bulunur. Bu paneller üzerinden besleme adımı, pres hızı, koç alt ölü noktada bekleme süresi ve sensör ayarları yapılabilir. Ayrıca kalıp içinde malzeme konumunu denetleyen sensörler, hatalı besleme durumunda presi durdurarak kalıp ve makineyi korur. Tonaj izleme sistemleri ise her istasyonda uygulanan kuvveti ölçerek üretimin güvenli sınırlar içinde olmasını sağlar.

Kombine işlem preslerde hız ve senkronizasyon kritik bir noktadır. Çünkü farklı istasyonlarda yapılan işlemler birbirini doğrudan etkiler. Malzeme ilerleme adımı doğru ayarlanmazsa, sonraki istasyonda işlem hataları oluşur. Bu yüzden, bu tip preslerde servo kontrollü besleme üniteleri ve hassas pozisyonlama sistemleri sıkça kullanılır.

Kullanım alanları oldukça geniştir. Otomotiv endüstrisinde gövde parçaları, menteşe elemanları, bağlantı braketleri; beyaz eşya sektöründe iç panel, kapak, montaj parçaları; elektrik-elektronik sektöründe sac kutular, şase parçaları; inşaat sektöründe bağlantı plakaları ve profil parçalar bu preslerde verimli şekilde üretilebilir.

İleri seviye kombine işlem preslerde, hızlı kalıp değişim sistemleri (quick die change) ve otomatik kalıp bağlama mekanizmaları bulunur. Böylece farklı ürünlerin üretimine geçiş süresi dakikalar seviyesine iner. Bu, özellikle düşük adetli ve sık model değişimi yapılan üretimlerde büyük avantaj sağlar.

İstersen buradan devam ederek sana kombine işlem eksantrik preslerde kullanılan progresif ve transfer kalıp tasarımlarının detaylarını, istasyon sayısına göre verimlilik farklarını ve bakım gereksinimlerini uzun ve teknik bir şekilde açıklayabilirim. Bu, konuyu hem mühendislik hem de üretim yönetimi açısından tamamlar.

Çok amaçlı kombine işlem eksantrik preslerde kullanılan progresif kalıp sistemleri, üretim verimliliğini belirleyen en kritik unsurlardan biridir. Bu kalıplar, tek bir pres darbesiyle farklı istasyonlarda ardışık işlemleri gerçekleştirecek şekilde tasarlanır. Malzeme, genellikle rulo formunda pres besleme ünitesine yüklenir ve servo kontrollü besleme mekanizması sayesinde her vuruşta belirli bir adım ilerletilir. İlk istasyonda sacın belirli bir bölümü kesilerek ana şekil oluşturulur, sonraki istasyonlarda delikler açılır, kenar bükmeleri yapılır, form verme işlemleri uygulanır ve son istasyonda ürün sacdan tamamen ayrılır.

Transfer kalıp sistemleri ise progresif kalıplardan farklı olarak, malzemeyi istasyonlar arasında taşıyan özel mekanik kollar veya robotik aktarma üniteleri kullanır. Bu yöntem, özellikle derin çekme gerektiren karmaşık parçaların üretiminde tercih edilir. Çünkü parça, her istasyonda ayrı bir konumlandırma ile işlenir ve yüksek şekillendirme hassasiyeti sağlanır. Transfer sistemleri, parçanın kalıp içinde hasar görmesini önler ve çok boyutlu form verme işlemlerinde güvenli çalışma imkânı sunar.

Bu preslerin endüstride tercih edilmesinin temel nedenlerinden biri de yüksek hassasiyetli tekrarlanabilirlik yeteneğidir. Eksantrik tahrik mekanizması, krank mili hareketini her vuruşta aynı hız ve kuvvetle ilettiğinden, kalıpların ömrü boyunca ölçü hassasiyeti korunur. Modern modellerde, bu mekanizmanın üzerine entegre edilmiş servo motor destekli besleme sistemleri sayesinde, pres hızı malzemenin form alma özelliklerine göre otomatik olarak ayarlanabilir. Böylece hem kalıp aşınması hem de malzeme yıpranması minimum seviyeye indirilir.

Bakım ve işletme tarafında ise çok amaçlı kombine işlem eksantrik presler, düzenli yağlama sistemleri ve otomatik gresleme üniteleriyle donatılır. Kritik hareketli parçalar — özellikle biyel kolları, yatak burçları ve eksantrik mil yatakları — sürekli yağ film tabakasıyla korunur. Ayrıca, preslerde bulunan titreşim sönümleyici ayaklar ve gövde rijitliği, hem operatör konforunu artırır hem de hassas işlemlerde titreşim kaynaklı hataları ortadan kaldırır.

Enerji verimliliği açısından da bu makineler son yıllarda önemli gelişmeler göstermiştir. Geleneksel mekanik fren-kavrama sistemlerinin yerini alan pnomatik veya hidrolik kontrol sistemleri, presin sadece gerekli anda tam güç uygulamasını sağlar. Böylece gereksiz enerji tüketimi önlenir. Bazı gelişmiş modellerde, frenleme sırasında açığa çıkan kinetik enerji geri kazanılarak sistemin güç ihtiyacının bir kısmı karşılanır.

Operasyonel güvenlik ise kombine işlem preslerde vazgeçilmez bir unsurdur. Çift el kumanda, ışık perdeleri, otomatik acil durdurma sistemleri ve kalıp içi malzeme sensörleri, operatörün güvenliğini sağlamak için standart donanımlar arasındadır. Özellikle yüksek hızda çalışan preslerde, milisaniyelik bir hatanın bile kalıp kırılmasına veya malzeme israfına yol açabileceği göz önüne alındığında, bu güvenlik sistemlerinin önemi daha da artar.

Kombine işlem preslerin verimlilik potansiyeli, kullanılan istasyon sayısına ve kalıp tasarımına bağlı olarak değişir. Örneğin, 8 istasyonlu bir progresif kalıpta tek besleme ile sekiz farklı işlem tamamlanabilir ve her pres vuruşunda nihai ürün elde edilir. Bu da dakikada 40-80 adet bitmiş parça üretim kapasitesine ulaşılabileceği anlamına gelir. Daha yüksek hızlı modellerde, bu sayı dakikada 120 adedin üzerine çıkabilir.

Bu preslerin uygulama alanları özellikle seri üretim gerektiren sektörlerde öne çıkar. Otomotivde kaporta sac bağlantı elemanları, braketler, menteşeler; beyaz eşyada iç panel, kapak sacları, menteşe yuvaları; elektronik cihazlarda şase parçaları, metal muhafazalar; inşaat sektöründe çelik bağlantı plakaları ve profil parçaları bunlara örnek gösterilebilir.

Çok amaçlı kombine işlem eksantrik preslerde verimliliği artıran en önemli unsurlardan biri, otomasyon entegrasyonu ve robotik besleme sistemleridir. Bu makinelerde otomatik besleme sistemleri, rulo veya düz sac malzemeyi pres kalıplarına milimetrik hassasiyetle iletir. Besleme birimleri genellikle servo motorlar tarafından kontrol edilir; bu motorlar panel üzerinden ayarlanabilen hız ve adım uzunluğu değerlerine göre çalışır. Böylece malzeme her vuruşta doğru konumda işlenir ve kalıp içinde hatalı parçaların oluşması önlenir.

Robotik kollar, özellikle ağır veya tehlikeli parçaların pres içine yerleştirilmesi ve bitmiş parçaların çıkarılması süreçlerinde kullanılır. Bu kollar, presin dijital paneli üzerinden senkronize edilir; presin koçu alt ölü noktaya gelmeden önce parçayı kalıba yerleştirir ve vuruş tamamlandıktan sonra ürünü güvenli şekilde alarak hurda veya sevkiyat hattına bırakır. Bu sistem, hem operatör güvenliğini artırır hem de üretim hızını önemli ölçüde yükseltir.

Hızlı kalıp değişim sistemleri, kombine işlem preslerin bir diğer verimlilik unsuru olarak öne çıkar. Bu sistemlerde kalıp, hidrolik veya mekanik kilitleme mekanizmaları ile pres üzerine hızlıca monte edilebilir ve aynı şekilde çıkarılabilir. Geleneksel yöntemlerde kalıp değişimi saatler sürebilirken, hızlı değişim sistemleri bu süreyi dakikalara indirir. Panel üzerinden kalıp konumu ve kilitleme durumu izlenebilir; kilitlenme tamamlanmadan pres çalışmaz. Bu, hem operatör güvenliğini hem de kalıp hassasiyetini korur.

Dijital panel, otomasyon ve güvenlik sistemlerinin merkezi kontrol noktası olarak görev yapar. Malzeme varlık sensörleri, tonaj sensörleri, pozisyon sensörleri ve güvenlik sensörlerinden gelen veriler panelde birleştirilir. Operatör, bu verileri tek bir ekrandan takip edebilir; anlık arıza, duruş ve üretim verilerini görebilir. Ayrıca panel, üretim reçetelerini kaydedebilir ve farklı ürünler için hızlı geçiş yapılmasına olanak tanır. Böylece aynı pres, gün içinde farklı ürünleri üretme kapasitesine sahip olur.

Enerji verimliliği açısından kombine işlem presler, modern sürücü ve frenleme teknolojileri ile donatılmıştır. Pres, yalnızca koç vuruş anında maksimum güç çeker; boşta veya geri dönüş hareketinde enerji tüketimi minimize edilir. Bazı gelişmiş modellerde, kinetik enerji geri kazanım sistemleri kullanılır; böylece frenleme sırasında açığa çıkan enerji, tekrar pres sistemine kazandırılır. Panel üzerinden enerji tüketimi izlenebilir ve parçaya düşen enerji maliyeti hesaplanabilir.

Bakım planlaması da otomasyon ve panel desteğiyle kolaylaşır. Sensörlerden alınan titreşim, sıcaklık ve tonaj verileri analiz edilerek kestirimci bakım uygulanabilir. Örneğin, belirli bir rulman veya biyel kolu aşınmaya başlamadan önce panel operatörü uyarır ve planlı bakım yapılabilir. Bu yaklaşım, plansız duruşları azaltır ve üretim hattının verimliliğini artırır.

Çok amaçlı kombine işlem eksantrik preslerin üretim hattındaki rolü, birden fazla bağımsız presin yerine geçerek alan, zaman ve maliyet tasarrufu sağlamaktır. Tek bir vuruşta birden fazla işlem yapılması, malzeme kaybını minimuma indirir, ürün kalitesini artırır ve üretim hızını yükseltir. Otomasyon ve dijital panel entegrasyonu sayesinde, bu makineler modern fabrikalarda yüksek hacimli ve yüksek hassasiyetli üretim için vazgeçilmez hale gelmiştir.

Çok amaçlı kombine işlem eksantrik preslerde üretim verimliliğini belirleyen bir diğer kritik unsur, kalıp tasarımı ve istasyon sayısı optimizasyonudur. Bu preslerde kullanılan progresif veya transfer kalıplar, presin her vuruşunda birden fazla işlem yapabilme kapasitesine sahip olacak şekilde tasarlanır. İstasyon sayısı arttıkça, tek bir vuruşta gerçekleştirilen işlem sayısı artar; ancak bu durum, kalıp tasarımının karmaşıklığını ve presin senkronizasyon hassasiyetini de yükseltir. Bu nedenle üretim mühendisleri, işlem sırası ve istasyon geometrilerini optimize ederek hem kaliteyi hem de üretim hızını maksimum seviyeye çıkarır.

Progresif kalıplarda, malzeme rulo halinden beslenir ve kalıp üzerindeki istasyonlar boyunca adım adım ilerler. Her istasyonda farklı bir işlem yapılır: ilk istasyon kesme, ikinci istasyon delme, üçüncü istasyon kenar bükme, dördüncü istasyon form verme gibi. Son istasyonda ise bitmiş ürün sacdan ayrılır. Transfer kalıplarda ise malzeme, istasyonlar arasında robotik veya mekanik transfer kolları ile taşınır. Bu yöntem, derin çekme veya karmaşık şekillendirme gerektiren parçalar için idealdir.

İstasyon sayısının artırılması, üretim kapasitesini yükseltirken, presin mekanik ve elektronik bileşenlerinin hassasiyetini de artırmayı gerektirir. Çok istasyonlu kalıplarda, her istasyonun işlemi milisaniye hassasiyetinde senkronize edilmelidir; aksi takdirde malzeme yanlış konumlanır ve işlem hataları oluşur. Bu senkronizasyon, dijital panel ve servo kontrollü besleme sistemleri sayesinde sağlanır. Panel, presin krank mili konumu, koç hızı ve malzeme besleme adımlarını sürekli izleyerek tüm istasyonların uyumlu çalışmasını garanti eder.

Kalıp tasarımında kullanılan malzeme ve sertlik de üretim verimliliğini etkiler. Yüksek mukavemetli çelik veya özel alaşımlar, uzun ömürlü kalıp kullanımına olanak tanır ve kalıbın her vuruşta aynı hassasiyetle işlev görmesini sağlar. Kalıp yüzeylerinde özel kaplamalar ve sertleştirme işlemleri, aşınmayı azaltır ve bakım gereksinimlerini minimuma indirir. Ayrıca, hızlı kalıp değişim sistemleri (quick die change) ile kalıp montaj ve sökme süreleri dakikalar seviyesine indirilebilir; bu, farklı ürün üretimlerine hızlı geçiş imkânı sağlar.

Otomasyon modülleri, çok amaçlı preslerde üretim verimliliğini artıran diğer önemli bir bileşendir. Robotik besleme kolları, malzemeyi kalıba doğru pozisyonda yerleştirir ve bitmiş parçayı güvenli bir şekilde çıkarır. Otomatik hurda ayırma sistemleri, hatalı parçaları veya sac artıklarını pres alanından uzaklaştırır. Tüm bu modüller, dijital panel üzerinden senkronize edilir ve operatör müdahalesine gerek kalmadan çalışır. Bu sayede, insan hatasından kaynaklanan duruşlar ve üretim kayıpları azaltılır.

Enerji yönetimi de üretim verimliliği açısından kritik bir faktördür. Modern kombine işlem preslerde frekans invertörleri, servo motorlar ve enerji geri kazanım sistemleri kullanılarak enerji tüketimi optimize edilir. Pres sadece ihtiyaç duyduğu anda maksimum güç çeker; boşta veya geri dönüş hareketinde enerji tüketimi minimuma indirilir. Panel üzerinden izlenen enerji verileri, üretim maliyetlerini analiz etmek ve iyileştirme yapmak için kullanılabilir.

Bakım ve kestirimci bakım uygulamaları da üretim sürekliliğini doğrudan etkiler. Dijital panel, presin titreşim, sıcaklık ve tonaj verilerini sürekli izler. Bu veriler, hangi parçaların aşınmak üzere olduğunu, hangi rulmanların veya biyel kollarının bakım gerektirdiğini önceden bildirir. Planlı bakım sayesinde pres, plansız duruş yaşamadan uzun süre yüksek kapasitede çalışabilir.

Kombine işlem eksantrik preslerin uygulama alanları oldukça geniştir. Otomotiv sektöründe kaporta parçaları, menteşe elemanları ve bağlantı braketleri; beyaz eşya sektöründe iç paneller, kapak sacları ve menteşe yuvaları; elektronik ve elektrik sektörlerinde şase parçaları ve metal muhafazalar; inşaat sektöründe çelik bağlantı plakaları ve profil parçaları bu makinelerle yüksek hassasiyetle üretilebilir.

Eğer istersen buradan devam ederek sana çok amaçlı kombine işlem preslerde dijital panel üzerinden üretim süreci optimizasyonu, sensör veri analizleri ve gerçek zamanlı kalite kontrol uygulamalarının nasıl yapıldığını ayrıntılı ve teknik bir şekilde anlatabilirim. Bu, konuyu hem mühendislik hem de üretim yönetimi perspektifiyle tamamlar.

Ağır Gövdeli Sanayi Tipi Eksantrik Pres

Ağır gövdeli sanayi tipi eksantrik presler, yüksek tonajlı ve zorlu metal şekillendirme işlemleri için tasarlanmış, dayanıklılığı ve rijitliği ön planda tutan endüstriyel makineler arasında yer alır. Bu tip presler, sac metal, alüminyum, bakır veya çelik gibi yüksek mukavemetli malzemelerin kesme, bükme, delme, form verme ve derin çekme gibi işlemlerini güvenli ve hassas şekilde gerçekleştirebilmek için büyük ve sağlam bir gövdeye sahiptir. Gövde tasarımı, presin çalışma sırasında oluşan yüksek kuvvetleri absorbe ederek titreşimleri minimuma indirir ve kalıp ile malzemenin yüksek hassasiyetle işlenmesini sağlar.

Ağır gövdeli eksantrik preslerin mekanik yapısı, klasik eksantrik pres mantığı üzerine kuruludur: krank mili, volan ve biyel mekanizması aracılığıyla dönme hareketi doğrusal koç hareketine dönüştürülür. Ancak gövde yapısının kalınlığı ve dayanıklılığı, presin yüksek tonajlarda uzun süre aralıksız çalışmasına olanak tanır. Bu sayede, otomotiv, beyaz eşya ve ağır sanayi sektörlerinde yüksek hacimli ve büyük parçaların üretimi mümkün olur.

Bu makinelerde tonaj kapasitesi, üretim hedefleri ve malzeme kalınlığına göre çok geniş bir aralıkta ayarlanabilir. Dijital veya analog kontrol panelleri üzerinden tonaj sınırları belirlenebilir; tonaj sensörleri, koçun her vuruşta uyguladığı kuvveti ölçerek presi aşırı yükten korur. Bu, kalıp ömrünü uzatır ve ürün kalitesini artırır.

Ağır gövdeli preslerin avantajlarından biri de kalıp boyutları ve çeşitliliği açısından esnek olmalarıdır. Büyük gövde yapısı sayesinde, uzun ve geniş progresif veya transfer kalıplar rahatlıkla monte edilebilir. Bu özellik, tek pres üzerinde birden fazla işlem yapılabilmesine ve üretim hattında yer tasarrufu sağlanmasına imkan tanır. Ayrıca kalıp değişimi, hidrolik veya mekanik hızlı kalıp bağlama sistemleri ile kolaylaştırılmıştır; böylece üretim kesintileri minimize edilir.

Güvenlik, ağır gövdeli preslerde kritik bir unsurdur. Çift el kumanda, ışık perdeleri, kapak sensörleri ve acil durdurma sistemleri standart donanımlar arasında yer alır. Yüksek tonajlı ve ağır parçaların işlendiği bu makinelerde operatör güvenliği için sensörlerin ve dijital panelin koordinasyonu büyük önem taşır. Panel, sensörlerden gelen uyarıları anlık olarak ekranda gösterir ve herhangi bir tehlike durumunda presi durdurur.

Enerji yönetimi de ağır gövdeli preslerde önemli bir konudur. Modern modeller, frekans invertörlü motorlar ve enerji geri kazanım sistemleri ile donatılmıştır. Bu sayede pres, yalnızca ihtiyaç duyduğu anda maksimum güç çeker; geri dönüş ve bekleme hareketlerinde enerji tüketimi minimum seviyeye indirilir. Panel üzerinden enerji kullanım verileri takip edilebilir ve üretim maliyetleri optimize edilebilir.

Bakım açısından, ağır gövdeli presler uzun ömürlü çalışmayı destekleyen sistemlerle donatılmıştır. Otomatik yağlama ve gresleme üniteleri, kritik hareketli parçaların sürekli korunmasını sağlar. Panel üzerinden titreşim, sıcaklık ve tonaj verileri izlenerek kestirimci bakım uygulanabilir; böylece plansız duruşlar ve üretim kayıpları minimuma indirilir.

Ağır gövdeli sanayi tipi eksantrik presler, otomotiv sektöründe büyük kaporta parçalarının, şasi elemanlarının ve braketlerin; beyaz eşya sektöründe iç paneller ve kapak saclarının; inşaat sektöründe büyük bağlantı plakalarının ve profillerin üretiminde yaygın olarak kullanılır. Bu makineler, yüksek tonaj kapasiteleri ve dayanıklı gövde yapıları sayesinde, zorlu üretim koşullarında bile uzun süre güvenilir ve kaliteli üretim yapabilirler.

İstersen bir sonraki adımda sana ağır gövdeli eksantrik preslerin mekanik tasarım özelliklerini, volan ve koç sistemlerinin tonaj ve hız ilişkilerini, bakım ve güvenlik prosedürlerini detaylı olarak anlatabilirim. Bu sayede hem mühendislik hem de operasyon perspektifinden tam bir teknik değerlendirme elde edebilirsin.

Ağır gövdeli sanayi tipi eksantrik preslerin mekanik tasarımı, yüksek tonajlı ve sürekli çalışmaya uygun olacak şekilde optimize edilmiştir. Gövde, genellikle dökme veya kaynaklı çelik konstrüksiyondan üretilir ve kalınlık ile rijitlik değerleri, presin çalışması sırasında oluşan yüksek dinamik kuvvetleri absorbe edecek biçimde hesaplanır. Bu sayede, presin koçu ve kalıp üzerindeki yüksek basınçlar gövde deformasyonuna neden olmaz; böylece hem parçaların ölçü hassasiyeti korunur hem de kalıp ömrü uzar.

Presin enerji depolama ve iletimi, volan sistemi üzerinden gerçekleşir. Ağır gövdeli eksantrik preslerde volan, yüksek kütleye sahip olup kinetik enerjiyi depolayabilir. Krank mili hareketi, volan tarafından depolanan enerji sayesinde koça aktarılır ve pres vuruşu sırasında gerekli tonajı sağlar. Volan ve koç sisteminin uyumu, presin hem yüksek tonaj hem de yüksek hız gerektiren uygulamalarda güvenle çalışmasını mümkün kılar. Dijital veya analog kontrol panelleri, volan hızı ve koç hareketini senkronize ederek istenen tonaj ve strok uzunluğunu hassas şekilde ayarlar.

Koç hareketi, presin üretim kapasitesini ve işlem hassasiyetini doğrudan etkiler. Ağır gövdeli preslerde koç, yüksek sertlikte çelikten üretilmiş olup, biyel kolu aracılığıyla krank miline bağlanır. Bu yapı, koçun yüksek kuvvetleri deformasyon olmadan malzemeye aktarmasını sağlar. Koç alt ölü noktada bekleme süresi (dwell time), panel üzerinden ayarlanabilir; bu süre, özellikle derin çekme veya hassas bükme işlemlerinde malzemenin doğru formu alması için kritik öneme sahiptir.

Kalıp sistemleri, ağır gövdeli preslerin bir diğer kritik bileşenidir. Büyük ve ağır kalıplar, presin geniş gövde yapısı sayesinde monte edilebilir. Progresif veya transfer kalıplar, tek bir vuruşta birden fazla işlem yapılmasını sağlar; bu sayede üretim hattında işlem sayısı artarken, malzeme taşıma ve işleme hataları minimuma iner. Hidrolik veya mekanik hızlı kalıp bağlama sistemleri, kalıp değişim sürelerini önemli ölçüde kısaltır ve farklı ürünlerin üretimine hızlı geçiş imkânı tanır.

Güvenlik sistemleri ağır gövdeli preslerde özel bir önem taşır. Çift el kumanda, ışık bariyerleri, acil durdurma butonları, kapak sensörleri ve tonaj sınır uyarı sistemleri presin güvenli çalışmasını sağlar. Dijital panel, tüm bu güvenlik verilerini gerçek zamanlı izler ve herhangi bir tehlike durumunda presi durdurur. Özellikle yüksek tonajlı uygulamalarda, operatörün güvenliği ve kalıp ile malzeme bütünlüğü bu sistemler sayesinde garanti altına alınır.

Enerji yönetimi, modern ağır gövdeli preslerde üretim verimliliğini artıran bir diğer önemli unsurdur. Pres, frekans invertörlü motorlar ve enerji geri kazanım sistemleri ile donatıldığında, yalnızca vuruş anında maksimum güç çeker. Boşta veya geri dönüş hareketlerinde enerji tüketimi minimuma iner. Panel üzerinden izlenen enerji verileri, parça başına düşen enerji maliyeti ve üretim hattının verimliliği hakkında yönetime detaylı raporlar sunar.

Bakım ve kestirimci bakım uygulamaları, ağır gövdeli preslerin uzun ömürlü ve kesintisiz çalışmasını sağlar. Dijital panel, presin titreşim, sıcaklık, yağ basıncı ve tonaj verilerini sürekli izler. Bu sayede hangi rulman, biyel kolu veya yatak ünitesinin bakım gerektirdiği önceden tespit edilebilir. Otomatik yağlama ve gresleme sistemleri ile kritik hareketli parçalar korunur; plansız duruşlar ve üretim kayıpları minimize edilir.

Ağır gövdeli sanayi tipi eksantrik presler, otomotiv sektöründe şasi elemanları ve kaporta parçalarının; beyaz eşya sektöründe iç paneller ve kapak saclarının; inşaat sektöründe büyük bağlantı plakalarının üretiminde yüksek verimlilik sağlar. Bu makineler, dayanıklı gövde yapısı, yüksek tonaj kapasitesi, hassas koç ve kalıp sistemleri, gelişmiş güvenlik ve otomasyon entegrasyonu sayesinde, zorlu üretim koşullarında bile güvenilir ve sürekli üretim gerçekleştirebilir.

İstersen buradan devam edip sana ağır gövdeli eksantrik preslerde kullanılan volan ve koç mekanizmalarının teknik detaylarını, tonaj-hız ilişkilerini, kalıp montaj sistemlerini ve operatör kullanım prosedürlerini uzun ve detaylı bir şekilde anlatabilirim. Bu bölüm, makinenin mühendislik ve operasyonel açıdan tam bir teknik resmini ortaya koyar

Ağır gövdeli sanayi tipi eksantrik preslerin volan ve koç mekanizmaları, makinenin yüksek tonajlı işlemleri güvenli ve hassas şekilde gerçekleştirebilmesinde kritik bir rol oynar. Volan, presin enerji depolama elemanı olarak görev yapar ve büyük kütlesi sayesinde kinetik enerjiyi biriktirir. Krank mili hareketi sırasında volanda depolanan enerji, koç hareketine aktarılır ve pres vuruşu sırasında malzemeye gerekli kuvveti uygular. Ağır gövdeli preslerde volan, sadece enerji sağlamakla kalmaz; aynı zamanda koç hareketinin düzenli ve titreşimsiz olmasına da katkıda bulunur. Bu özellik, özellikle kalın sac veya yüksek mukavemetli malzeme işlenirken, malzemenin deformasyonunu ve kalıp aşınmasını azaltır.

Koç mekanizması ise volandan gelen enerjiyi malzemeye ileten doğrudan temas elemanıdır. Ağır gövdeli preslerde koç, yüksek dayanımlı çelikten üretilir ve biyel kolu ile krank miline bağlanır. Koçun alt ölü noktada bekleme süresi (dwell time), derin çekme ve hassas bükme işlemleri için kritik öneme sahiptir. Bu süre dijital panel üzerinden ayarlanabilir ve işlemin malzemenin özelliklerine uygun şekilde tamamlanmasını garanti eder. Koçun sertliği ve rijitliği, yüksek tonajlı vuruşlarda bile minimum deformasyon sağlar ve üretim kalitesinin sürekliliğini temin eder.

Ağır gövdeli preslerde tonaj-hız ilişkisi de önemlidir. Presin tonaj kapasitesi ve koç hızı, işlenecek malzemenin türüne, kalınlığına ve işlem tipine göre optimize edilmelidir. Dijital panel üzerinden yapılan ayarlamalar sayesinde koç hızı ve vuruş sıklığı, malzemeye zarar vermeden üretim kapasitesini artıracak şekilde kontrol edilebilir. Ayrıca tonaj sensörleri, koçun uyguladığı kuvveti gerçek zamanlı olarak ölçer ve aşırı yüklenme durumunda presin otomatik olarak durmasını sağlar. Bu özellik, hem kalıbın hem de malzemenin güvenliğini garanti eder.

Kalıp montaj sistemleri de ağır gövdeli eksantrik preslerin verimliliğini doğrudan etkiler. Büyük ve ağır kalıpların pres üzerine hızlı ve güvenli bir şekilde monte edilebilmesi için hidrolik veya mekanik kilitleme sistemleri kullanılır. Bu sistemler sayesinde kalıp değişim süresi dakikalar seviyesine iner ve farklı ürünlerin üretimine hızlı geçiş sağlanır. Kalıp montajı sırasında panel, kalıp pozisyonu ve kilitlenme durumunu sürekli izler; kilitlenme tamamlanmadan pres çalışmaz. Bu, operatör güvenliği ve kalıp hassasiyeti açısından kritik bir özelliktir.

Enerji yönetimi ve verimlilik açısından, modern ağır gövdeli presler frekans invertörlü motorlar ve enerji geri kazanım sistemleri ile donatılmıştır. Bu sayede pres yalnızca koç vuruş anında maksimum güç çeker; geri dönüş hareketinde ve boşta çalışma sırasında enerji tüketimi minimum seviyeye indirilir. Panel üzerinden izlenen enerji verileri, parça başına düşen enerji maliyeti ve üretim hattının genel verimliliği hakkında operatör ve yönetime detaylı raporlar sunar.

Güvenlik sistemleri, ağır gövdeli preslerde vazgeçilmezdir. Çift el kumanda, ışık bariyerleri, acil durdurma butonları ve tonaj sınır uyarı sistemleri, presin güvenli çalışmasını sağlar. Dijital panel, tüm bu güvenlik verilerini gerçek zamanlı olarak izler; herhangi bir tehlike durumunda presin çalışmasını durdurur ve operatörü uyarır. Bu sistemler, özellikle yüksek tonajlı ve ağır parçaların işlendiği operasyonlarda hem operatör güvenliğini hem de kalıp ile malzeme bütünlüğünü garanti eder.

Bakım ve kestirimci bakım uygulamaları da ağır gövdeli eksantrik preslerin uzun ömürlü ve kesintisiz çalışmasını sağlar. Dijital panel, presin titreşim, sıcaklık, yağ basıncı ve tonaj verilerini sürekli izleyerek hangi parçaların bakım gerektirdiğini önceden bildirir. Otomatik yağlama ve gresleme sistemleri ile kritik hareketli parçalar korunur; plansız duruşlar ve üretim kayıpları minimize edilir.

Ağır gövdeli sanayi tipi eksantrik presler, dayanıklı gövde yapısı, yüksek tonaj kapasitesi, hassas koç ve kalıp sistemleri, gelişmiş güvenlik ve otomasyon entegrasyonu sayesinde zorlu üretim koşullarında dahi sürekli ve güvenilir üretim yapabilir. Otomotiv sektöründe şasi elemanları ve kaporta parçaları; beyaz eşya sektöründe iç paneller ve kapak sacları; inşaat sektöründe büyük bağlantı plakaları ve profillerin üretiminde tercih edilen bu makineler, yüksek performans ve uzun ömür vaat eder.

Ağır gövdeli sanayi tipi eksantrik preslerin otomasyon entegrasyonu ve dijital panel yönetimi, günümüz endüstri standartlarında verimlilik, güvenlik ve kaliteyi artıran kritik unsurlardan biridir. Bu preslerde dijital panel, tüm üretim sürecinin merkezi kontrol ünitesi olarak görev yapar; koç hareketini, volan hızı ve tonaj değerlerini, malzeme besleme adımlarını, kalıp pozisyonlarını ve sensörlerden gelen verileri gerçek zamanlı olarak izler ve yönetir. Operatör, panel üzerinden yalnızca makineyi çalıştırmakla kalmaz, aynı zamanda üretim reçetelerini kaydedebilir, farklı ürünlerin üretimine hızlı geçişler yapabilir ve üretim parametrelerini değiştirerek proses optimizasyonu sağlayabilir.

Otomasyon entegrasyonu, özellikle robotik besleme ve çıkarma sistemleri ile tamamlanır. Ağır gövdeli preslerde kullanılan robotik kollar, malzemeyi pres kalıplarına doğru pozisyonda yerleştirir ve bitmiş ürünleri güvenli bir şekilde sevkiyat hattına iletir. Bu sistemler, operatörün fiziksel müdahalesini minimuma indirerek iş güvenliğini artırır ve üretim hızını yükseltir. Robotik sistemler, presin vuruş hızıyla senkronize çalışacak şekilde programlanır; malzeme hatalı konumlandırıldığında pres otomatik olarak durur ve panel üzerinden uyarı verir. Bu, hem kalıp bütünlüğünü korur hem de hatalı üretimi önler.

Dijital panel ayrıca sensör verilerini birleştirerek üretim kalitesini sürekli izler. Tonaj sensörleri, koçun her vuruşta uyguladığı kuvveti ölçer; pozisyon sensörleri, malzemenin kalıp içindeki doğru konumda olup olmadığını kontrol eder; yağlama ve sıcaklık sensörleri ise makinenin mekanik bileşenlerinin güvenli çalışma koşullarını takip eder. Panel, bu verileri anlık olarak görselleştirir ve üretim kayıtları için depolar. Böylece presin performansı, bakım gereksinimleri ve enerji tüketimi detaylı şekilde analiz edilebilir.

Ağır gövdeli preslerde kalite kontrol uygulamaları da dijital panel ve otomasyon sistemiyle entegre edilmiştir. Üretim sırasında malzemenin boyutsal toleransları, bükme açısı, delik konumları ve kalıp formu sensörlerle izlenir. Herhangi bir sapma meydana geldiğinde pres otomatik olarak durur veya üretim parametrelerini düzeltecek şekilde uyarı verir. Bu sayede, hatalı parçaların üretimi engellenir ve kalite standartları korunur.

Enerji verimliliği de otomasyon sistemleri ile optimize edilir. Frekans invertörlü motorlar, presin koç hareketine uygun şekilde güç sağlar ve yalnızca ihtiyaç duyulan anda maksimum enerji kullanılır. Geri dönüş hareketleri ve bekleme süreçlerinde enerji tüketimi minimum seviyeye çekilir. Bazı ileri modellerde, presin frenleme sırasında açığa çıkan kinetik enerji geri kazanılarak sistemin enerji ihtiyacının bir kısmı karşılanır. Panel üzerinden enerji kullanım verileri takip edilerek, parça başına düşen enerji maliyeti hesaplanabilir ve üretim hattının verimliliği artırılabilir.

Bakım ve kestirimci bakım uygulamaları, ağır gövdeli eksantrik preslerin uzun ömürlü ve kesintisiz çalışmasını garanti eder. Dijital panel, presin titreşim, sıcaklık, tonaj ve yağ basıncı gibi verilerini analiz ederek hangi parçaların aşınmakta olduğunu veya bakım gerektirdiğini önceden bildirir. Otomatik yağlama ve gresleme sistemleri, kritik hareketli parçaların korunmasını sağlar ve plansız duruşlar minimize edilir. Bu, özellikle yüksek tonajlı ve sürekli çalışan preslerde üretim sürekliliği için büyük önem taşır.

Sonuç olarak, ağır gövdeli sanayi tipi eksantrik presler, dijital panel ve otomasyon entegrasyonu sayesinde yüksek tonajlı ve zorlu üretim süreçlerinde hem güvenli hem de verimli çalışma sağlar. Operatör müdahalesini minimize eden robotik sistemler, sensör tabanlı kalite kontrol ve enerji verimliliği özellikleri, üretim hızını ve kalitesini artırırken maliyetleri düşürür. Bu makineler, otomotiv, beyaz eşya, inşaat ve ağır sanayi sektörlerinde yüksek performans ve uzun ömür ile güvenilir üretim için vazgeçilmez bir rol oynar.

İstersen buradan devam ederek sana ağır gövdeli eksantrik preslerde kullanılan sensör tipleri, robotik besleme ve çıkarma sistemleri ile dijital panel entegrasyonunun teknik detaylarını ve üretim optimizasyonu stratejilerini daha uzun ve detaylı şekilde anlatabilirim. Bu, makinenin mühendislik, operasyon ve üretim yönetimi açısından eksiksiz bir değerlendirmesini sağlar.

Mini Boy Eksantrik Pres

Mini boy eksantrik presler, kompakt boyutları ve hafif yapılarıyla ön plana çıkan, küçük ve orta ölçekli üretim uygulamaları için tasarlanmış preslerdir. Bu makineler, özellikle atölye tipi üretimlerde, prototip çalışmalarda veya düşük adetli seri üretimlerde tercih edilir. Boyutlarının küçük olması, hem yer tasarrufu sağlar hem de taşınabilirlik açısından avantaj sunar; bununla birlikte, tonaj kapasitesi ağır gövdeli sanayi tipi preslere kıyasla sınırlıdır, ancak küçük parçaların kesme, bükme, delme ve form verme işlemleri için yeterlidir.

Mini eksantrik preslerin mekanik yapısı, klasik eksantrik pres prensiplerine dayanır: krank mili, biyel ve koç mekanizması aracılığıyla döner hareket doğrusal koç hareketine dönüştürülür. Küçük boyutları nedeniyle presin koç ve volan sistemleri daha kompakt ve hafif tasarlanmıştır, bu da vuruş hızının yüksek olmasına ve hızlı seri üretim yapılmasına olanak tanır. Ancak tonaj sınırlı olduğundan, pres daha ince saclar veya düşük mukavemetli malzemeler üzerinde maksimum verimle çalışacak şekilde optimize edilmiştir.