Derin Sıvama Presi: Hidrolik sıvama presi, metal levha veya disklerin yüksek basınç altında şekillendirilmesi için tasarlanmış bir pres türüdür. Özellikle derin sıvama, kapak üretimi, mutfak eşyaları (tencere, tava, çaydanlık gövdeleri), otomotiv parçaları, endüstriyel kaplar ve dekoratif metal ürünlerde yaygın olarak kullanılır. Bu presler, hidrolik sistemin sağladığı yüksek kuvvet ve hassas hareket kabiliyeti sayesinde karmaşık formların bile düzgün, pürüzsüz yüzeylerle üretilmesini mümkün kılar.

Çalışma prensibi, hidrolik silindirlerin piston hareketiyle üst kalıbı aşağıya doğru kontrollü bir şekilde itmesi ve sac malzemeyi alt kalıba bastırması üzerine kuruludur. Bu esnada blank holder (baskı halkası) denilen parça, malzemenin kaymasını ve kırışmasını önler. Basınç ve hız, iş parçasının malzemesine, kalınlığına ve hedeflenen şekle göre ayarlanabilir.

Avantajları arasında, tek vuruşta derin ve karmaşık parçaların üretilebilmesi, hidrolik kontrol sayesinde hassasiyetin yüksek olması ve malzeme deformasyonunun minimuma indirgenmesi sayılabilir. Ayrıca, hidrolik preslerde strok boyu ve kuvvet ayarlanabilir olduğu için, farklı ölçü ve derinlikte parçaların tek makinede üretimi mümkündür.

Modern hidrolik sıvama preslerinde PLC kontrollü otomasyon sistemleri, hız ve basınç kademeli kontrol imkânı, güvenlik bariyerleri ve enerji tasarruf sistemleri de bulunur. Üretim kapasitesi, presin tonajına (örneğin 100 ton, 250 ton, 500 ton) ve tabla ölçülerine göre değişir.

Hidrolik sıvama presi, endüstriyel üretimde özellikle metal şekillendirme alanında yüksek verimlilik ve hassasiyet sağlayan bir makine türüdür. Bu presler, adından da anlaşılacağı gibi hidrolik güç ünitesi yardımıyla çalışır ve metalin şekillendirilmesinde kontrollü, güçlü ve sürekli bir kuvvet uygular. Sıvama işlemi, düz bir sac metal diskin (blank) belirli bir kalıp seti yardımıyla silindirik, konik ya da özel formlu parçalara dönüştürülmesini amaçlar. Burada en kritik nokta, işlem esnasında malzemenin çatlamadan, yırtılmadan ve kırışmadan form kazanmasını sağlamaktır. Hidrolik sistem, bu hassasiyeti sağlamak için ideal bir çözümdür çünkü uygulanan basınç kademeli olarak kontrol edilebilir ve işlem boyunca sabit kalabilir.

Bir hidrolik sıvama presinde temel olarak alt tabla (alt kalıp yuvası), üst tabla (üst kalıp yuvası), baskı halkası (blank holder), hidrolik silindirler, hidrolik pompa, yağ tankı, kontrol panosu ve güvenlik sistemleri bulunur. İşlem başlamadan önce, sac disk alt kalıp üzerine yerleştirilir ve blank holder devreye girerek malzemeyi sabitler. Ardından hidrolik silindirler tarafından hareket ettirilen üst kalıp, belirlenen hız ve kuvvetle malzemeye temas eder. Yüksek basınç altında malzeme, kalıbın şeklini alacak şekilde akışkan gibi davranır. Bu süreçte hem çekme hem de bükme gerilmeleri ortaya çıkar; hidrolik kontrol sayesinde bu gerilmeler dengelenerek yüzey kalitesi yüksek bir ürün elde edilir.

Hidrolik sıvama preslerinin sunduğu avantajlardan biri de esnek üretim yeteneğidir. Mekanik preslerde strok uzunluğu ve kuvvet genellikle sabittir, ancak hidrolik preslerde bu değerler kolayca ayarlanabilir. Bu sayede farklı derinlik ve çaplara sahip parçalar tek bir makinede üretilebilir. Ayrıca, hidrolik sistemler düşük hızlarda bile yüksek kuvvet uygulayabildiğinden kalıp ömrü uzar, malzeme israfı azalır ve işlem güvenliği artar. Modern sistemlerde PLC (Programlanabilir Lojik Kontrolör) ile tam otomatik kontrol, basınç-süre-hız parametrelerinin hafızaya alınabilmesi ve operatörün minimum müdahale ile üretim yapabilmesi sağlanır.

Endüstride kullanım alanları oldukça geniştir. Mutfak eşyası imalatında tencere gövdeleri, tava, çaydanlık, tepsi ve derin kapaklar; otomotiv sektöründe yakıt deposu gövdeleri, jant parçaları, filtre muhafazaları; beyaz eşya sektöründe tamburlar ve iç hazneler; aydınlatma sektöründe ise reflektör gövdeleri sıvama yöntemiyle üretilir. Bu presler, ayrıca paslanmaz çelik, alüminyum, pirinç ve bakır gibi farklı metalleri işleyebilme kabiliyetine sahiptir.

Bakım açısından hidrolik sıvama preslerinde yağ seviyesinin düzenli kontrolü, filtrelerin temiz tutulması, hidrolik hortum ve bağlantı noktalarının kaçak açısından denetlenmesi çok önemlidir. Ayrıca, kalıp yüzeylerinin temizliği, blank holder basıncının doğru ayarlanması ve strok limitlerinin kalıba uygun şekilde optimize edilmesi hem ürün kalitesini hem de makinenin ömrünü doğrudan etkiler. Güvenlik açısından ise pres çevresinde ışık bariyerleri, acil durdurma butonları ve çift el kumanda sistemleri standart olarak bulunur.

Hidrolik sıvama presleri, modern metal şekillendirme teknolojilerinin en önemli bileşenlerinden biri olarak kabul edilir ve özellikle yüksek hassasiyet gerektiren üretimlerde vazgeçilmez bir role sahiptir. Bu makineler, temel prensip olarak Pascal Kanunu’na dayanan bir hidrolik güç sistemini kullanır. Yani, kapalı bir sistem içinde bulunan hidrolik yağ, pompa yardımıyla yüksek basınca çıkarılır ve bu basınç silindirler aracılığıyla doğrusal harekete dönüştürülür. Bu hareket, üst kalıbın malzeme üzerine kontrollü şekilde uygulanmasını sağlar. Böylece sac malzeme, kalıp geometrisine uygun şekilde şekillenir.

Bir hidrolik sıvama presinin performansı, hidrolik pompa kapasitesi, silindir çapı, strok uzunluğu, pres tonajı ve kontrol sistemi hassasiyeti gibi birçok parametreye bağlıdır. Yüksek tonajlı presler (örneğin 500 ton ve üzeri), kalın ve dayanıklı metallerde derin sıvama işlemlerini sorunsuz gerçekleştirirken; düşük tonajlı modeller (örneğin 50-100 ton) ince sac malzemelerde hızlı ve seri üretim sağlar. Burada dikkat edilmesi gereken bir diğer nokta, kullanılan kalıpların malzeme kalitesi ve yüzey işçiliğidir. Zira kalıp yüzeyindeki en ufak pürüz, işlenen parçanın yüzey kalitesini olumsuz etkileyebilir.

Hidrolik sıvama presleri, işlem sırasında hem çekme gerilmelerine hem de basma kuvvetlerine karşı koymak zorundadır. Özellikle derin sıvama operasyonlarında malzemenin merkez kısmı çekilerek uzarken, kenar bölgelerdeki malzeme baskı halkası tarafından tutulur. Bu esnada malzemenin yırtılmaması için baskı kuvveti ile sıvama kuvveti arasında hassas bir denge kurulmalıdır. Hidrolik kontrol sistemleri, bu dengeyi sağlayabilmek için basıncı milisaniyeler içinde ayarlayabilir. Bu da mekanik preslere kıyasla daha az fire ve daha tutarlı ürün ölçüleri anlamına gelir.

Endüstride kullanılan modern hidrolik sıvama presleri, enerji verimliliği açısından da geliştirilmiştir. Klasik sistemlerde hidrolik pompalar sürekli çalışırken, günümüzde değişken devirli servo motor tahrikli pompalar yalnızca ihtiyaç olduğunda devreye girerek enerji tüketimini azaltır. Ayrıca, yağ sıcaklığını sabit tutan soğutma üniteleri ve yağ temizliğini garanti eden otomatik filtreleme sistemleri, hem makinenin ömrünü uzatır hem de hidrolik sistemin performansını korur.

Bu presler, tek istasyonlu manuel yüklemeli modellerden, tam otomatik besleme ve boşaltma ünitelerine sahip yüksek hızlı üretim hatlarına kadar farklı konfigürasyonlarda üretilir. Otomatik versiyonlarda, sac diskler konveyör veya robot kollar aracılığıyla presin alt tablasına yerleştirilir, işlem tamamlandığında bitmiş parça yine otomatik sistemlerle alınır. Bu sayede operatörün iş yükü azalırken, üretim hızı ve güvenliği artar.

Kullanım alanları açısından bakıldığında, mutfak gereçlerinden otomotiv sanayisine, aydınlatma armatürlerinden havacılık parçalarına kadar geniş bir yelpazeye hizmet eder. Örneğin, paslanmaz çelikten üretilen bir tencere gövdesi, sıvama presinde tek parça olarak şekillendirildiğinde hem ek yerleri ortadan kalkar hem de ürün daha sağlam ve estetik bir yapıya kavuşur. Otomotiv sektöründe ise yakıt tankı muhafazaları veya fren tamburları gibi yüksek mukavemet gerektiren parçalar yine hidrolik sıvama yöntemi ile imal edilir.

Bakım ve işletme açısından, düzenli olarak hidrolik yağın viskozite değerinin kontrol edilmesi, yağ kaçaklarının tespit edilmesi, silindir keçelerinin değiştirilmesi ve kalıp yüzeylerinin her işlem öncesi temizlenmesi büyük önem taşır. Ayrıca, makinenin uzun süreli duraklamalarında hidrolik sistemin basınçsız bırakılması, iç bileşenlerin ömrünü uzatır. Güvenlik ekipmanları da asla devre dışı bırakılmamalı, çift el buton sistemi, ışık bariyerleri ve acil durdurma butonları her vardiya başında kontrol edilmelidir.

Hidrolik sıvama presleri, metal şekillendirme teknolojisinin en verimli yöntemlerinden biri olarak, yalnızca yüksek basınç uygulayabilme kabiliyetleriyle değil, aynı zamanda sundukları hassas kontrol imkânlarıyla da öne çıkar. Bu makineler, özellikle seri üretim yapan fabrikalarda, ürün boyutlarının ve yüzey kalitesinin tekrarlanabilirliğini sağlayan en önemli unsurlardan biridir. Sıvama işlemi sırasında hidrolik sistemin sunduğu sabit ve ayarlanabilir basınç avantajı, malzemenin form alırken karşılaştığı gerilmelerin homojen dağılmasını sağlar. Bu sayede, çok derin formlar bile çatlama ya da incelme olmadan üretilebilir.

Hidrolik sıvama presinin yapısında, güç aktarımını sağlayan ana gövde, alt tabla, hareketli üst tabla, hidrolik silindirler, baskı halkası mekanizması, hidrolik güç ünitesi, yağ tankı, pompa, valfler ve elektronik kontrol sistemi bulunur. Çelik konstrüksiyon gövde, makinenin uzun süreli çalışmalarda formunu koruması ve deformasyona uğramaması için yüksek mukavemetli malzemeden üretilir. Alt ve üst tablalar genellikle sertleştirilmiş ve taşlanmış çelik yüzeylerden oluşur, böylece kalıpların düzgün bir şekilde oturması sağlanır. Hidrolik silindirler, işleme gücünü sağlayan ana bileşenlerdir ve yüksek basınca dayanıklı keçelerle sızdırmazlık sağlanır.

Çalışma döngüsü, malzemenin alt kalıba yerleştirilmesiyle başlar. Baskı halkası, sac malzemeyi sıkıca sabitleyerek sıvama sırasında kenar bölgelerde kırışma oluşmasını engeller. Ardından hidrolik sistem tarafından hareket ettirilen üst kalıp, kontrollü bir hızla aşağıya iner ve sacı şekillendirmeye başlar. Sıvama esnasında hidrolik kontrol sistemi, hem baskı halkası basıncını hem de sıvama kuvvetini anlık olarak ayarlayabilir. Bu, özellikle farklı malzemelerin (paslanmaz çelik, alüminyum, bakır, pirinç gibi) farklı akma sınırlarına uyum sağlamak açısından önemlidir. İşlem tamamlandığında üst kalıp yukarıya çekilir, baskı halkası serbest bırakılır ve bitmiş parça alınır.

Endüstriyel ölçekte hidrolik sıvama preslerinin en dikkat çeken özelliklerinden biri, çok kademeli işlem yapabilmesidir. Yani tek bir döngüde sıvama, kenar düzeltme, delik delme veya flanş oluşturma gibi birden fazla işlem gerçekleştirilebilir. Bu durum, hem üretim süresini kısaltır hem de ara operasyonlarda oluşabilecek hizalama hatalarının önüne geçer. Bazı modellerde, pres tablasına entegre edilen servo destekli yardımcı silindirler sayesinde hassas formlar daha düşük hızlarda ve yüksek hassasiyetle işlenebilir.

Günümüzde ileri teknolojiye sahip hidrolik sıvama presleri, enerji tasarrufunu ön planda tutan sistemlerle üretilmektedir. Değişken hızlı pompa sistemleri, yalnızca gerektiğinde hidrolik akış sağlar, böylece enerji tüketimi ve ısı üretimi azalır. Hidrolik yağın sıcaklığını kontrol altında tutan ısı değiştiriciler, yağın özelliklerini koruyarak sistemin ömrünü uzatır. Bunun yanında, yağın partiküllerden arındırılması için yüksek hassasiyetli filtreler kullanılır; bu sayede valflerde tıkanma ve silindirlerde aşınma riski en aza indirilir.

Kullanım alanı bakımından hidrolik sıvama presleri, mutfak eşyaları üretiminden savunma sanayine kadar geniş bir yelpazede tercih edilir. Mutfak eşyası üretiminde tencere, tava, çaydanlık, derin tabak, sürahi gibi ürünler; otomotiv sektöründe ise jant göbekleri, yakıt tankları, fren tamburları, kaporta elemanları, far reflektörleri gibi parçalar bu yöntemle imal edilir. Havacılık sektöründe ise hafif alaşımlı alüminyum parçalar, yakıt deposu bölmeleri, motor muhafazaları ve aerodinamik kaplamalar hidrolik sıvama presleri ile üretilir.

Bakım sürecinde ise sistemin güvenilirliğini korumak için periyodik kontroller kritik öneme sahiptir. Hidrolik yağ seviyesinin ve kalitesinin izlenmesi, sistemde hava kabarcıkları oluşmasının engellenmesi, silindirlerin keçelerinin ve yataklarının düzenli olarak yenilenmesi gerekir. Ayrıca, makinenin gövdesinde oluşabilecek çatlak veya gevşeme belirtileri zamanında tespit edilmeli, elektronik kontrol sistemleri ve güvenlik sensörleri rutin olarak test edilmelidir. Güvenlik açısından ışık perdeleri, acil durdurma düğmeleri, çift el buton sistemi ve mekanik kilitleme tertibatları her zaman aktif tutulmalı, operatörler bu sistemlerin çalışırlığını vardiya başlangıcında kontrol etmelidir.

İstersen, bundan sonraki bölümde sana hidrolik sıvama preslerinde kullanılan kalıp tiplerini, bu kalıpların üretiminde kullanılan malzemeleri ve tasarım parametrelerini detaylı olarak açıklayabilirim; bu, metni mühendislik ve imalat boyutuyla daha da zenginleştirir.

Çok İstasyonlu Hidrolik Sıvama Presi

Çok istasyonlu hidrolik sıvama presi, klasik tek istasyonlu hidrolik preslerin mantığını daha yüksek üretim verimliliği ve çok adımlı şekillendirme imkânı ile birleştiren gelişmiş bir metal şekillendirme makinesidir. Bu tür preslerde, üretim süreci tek bir kalıp vuruşuyla tamamlanmak yerine, birbirini takip eden birden fazla istasyonda aşamalı olarak gerçekleştirilir. Böylece karmaşık ve derin şekillendirme gerektiren parçalar, malzemenin zorlanma riski en aza indirilerek daha güvenli ve hatasız biçimde üretilebilir.

Çok istasyonlu yapı, aynı gövde üzerinde birden fazla kalıp seti ya da birden fazla pres ünitesinin ardışık şekilde konumlandırılması ile sağlanır. Malzeme, ilk istasyonda ön şekil alma (ön sıvama) işlemine tabi tutulur, sonraki istasyonlarda kademeli olarak derinleştirilir, kenarları düzeltilir, flanş eklenir ya da delikler açılır. Bu yöntem, özellikle malzeme kalınlığının korunması gereken hassas ürünlerde ve yırtılma riskinin yüksek olduğu paslanmaz çelik, alüminyum gibi metallerde büyük avantaj sağlar.

Çok istasyonlu hidrolik sıvama presleri genellikle yüksek tonaj kapasitesine (300 tondan 1200 tona kadar) sahip olur. Her istasyonun bağımsız hidrolik silindiri, baskı halkası ve kontrol sistemi bulunur. Bu sayede her istasyonun basıncı, strok uzunluğu ve hız parametreleri ayrı ayrı ayarlanabilir. PLC kontrollü versiyonlarda, üretilecek parça tipine göre tüm istasyonların parametreleri hafızaya kaydedilebilir, böylece seri üretimde ayar süreleri minimuma indirilir.

Bu preslerin bir diğer önemli özelliği, otomatik malzeme aktarım sistemlerine sahip olmalarıdır. İstasyonlar arasında parça taşınması, çoğunlukla servo kontrollü robot kollar, pnömatik transfer üniteleri veya döner tabla sistemleri ile yapılır. Böylece operatör müdahalesi olmadan kesintisiz üretim sağlanır. Ayrıca transfer hızı ve senkronizasyonu, üretim süresini doğrudan etkileyen kritik bir faktördür.

Çok istasyonlu sistemlerin endüstrideki başlıca kullanım alanları arasında, mutfak gereçleri (derin tencere, çok kademeli kapaklar), otomotiv sektöründe yakıt deposu muhafazaları, motor kapakları, jant göbekleri, far reflektörleri; beyaz eşya sektöründe tambur ve kazan parçaları; havacılıkta ise yakıt tankları ve aerodinamik kaplama parçaları yer alır. Bu sistemler sayesinde hem ürün çeşitliliği artar hem de tek makinede çok farklı işlemler yapılabildiğinden fabrika yerleşiminde alan tasarrufu sağlanır.

Bakım açısından çok istasyonlu presler, tek istasyonlu modellere göre daha kapsamlı kontrol gerektirir. Her istasyonun hidrolik devresi, yağ sızdırmazlık elemanları, basınç sensörleri ve kalıp hizalama sistemleri düzenli olarak kontrol edilmelidir. Ayrıca, transfer mekanizmalarının (robot kollar, pnömatik aktarıcılar) senkronizasyonu ve hassasiyeti sürekli izlenmelidir.

Çok istasyonlu hidrolik sıvama presleri, endüstriyel üretimde hem hız hem de kaliteyi artırmak amacıyla tasarlanmış yüksek kapasiteli ve yüksek hassasiyetli makineler arasında yer alır. Bu sistemlerde, üretim süreci tek bir basınç uygulamasıyla tamamlanmaz; bunun yerine parça, birden fazla istasyonda kademeli olarak şekillendirilir. Her istasyonun kendine özgü bir görevi vardır ve bu görevler, işlem sırasına göre malzemenin fiziksel özelliklerini zorlamadan hedeflenen nihai forma ulaşmasını sağlar. Bu yaklaşım, özellikle derin çekme oranı yüksek parçaların imalatında kritik bir avantaj sunar. Çünkü metal, tek seferde aşırı deformasyona uğratılmak yerine, kontrollü adımlarla şekillendirilir.

Bu makinelerin en belirgin farkı, tek bir gövdeye entegre edilmiş çoklu pres ünitelerinden oluşmalarıdır. Her istasyonda bağımsız hidrolik silindirler, baskı halkaları, alt ve üst kalıp setleri bulunur. Bu sayede her istasyonda farklı basınç, strok uzunluğu ve hız değerleri ayarlanabilir. PLC kontrollü versiyonlarda, her istasyonun parametreleri ayrı ayrı hafızaya alınarak, farklı ürün tiplerine geçiş sırasında hızlı ayar imkânı sağlanır. Operatör, kontrol paneli üzerinden tüm istasyonların basınç eğrilerini, hız profillerini ve strok pozisyonlarını izleyebilir. Ayrıca sensör tabanlı izleme sistemleri, malzeme kayması, kırışma veya aşırı gerilme gibi olumsuz durumları tespit ederek süreci otomatik olarak durdurabilir.

Çok istasyonlu hidrolik sıvama preslerinde üretim döngüsü, genellikle şu şekilde ilerler: İlk istasyonda malzeme (çoğunlukla dairesel bir sac disk) alt kalıba yerleştirilir ve baskı halkası yardımıyla sabitlenir. Burada ön şekillendirme işlemi yapılır, yani malzeme hafifçe çekilerek nihai formun ilk adımı atılır. İkinci istasyonda şekil derinleştirilir, üçüncü istasyonda kenar düzgünleştirme veya flanş açma işlemleri uygulanır, sonraki istasyonlarda ise delik açma, kenar tıraşlama veya son rötuşlar yapılır. Bu süreç, kalıp yüzeylerinin hassas taşlanmış olması ve her istasyonun eşit hizaya sahip bulunması sayesinde yüksek tekrarlanabilirlik sağlar.

İstasyonlar arası malzeme transferi, sistemin verimliliğini doğrudan etkileyen önemli bir unsurdur. Manuel üretim hatlarında bu transfer operatörler tarafından yapılırken, modern sistemlerde servo motor tahrikli transfer kolları, pnömatik aktarıcılar veya döner tabla mekanizmaları devreye girer. Servo transfer sistemleri, hareketin hızı ve zamanlamasını milisaniye hassasiyetinde ayarlayabilir, böylece istasyonlar arası geçişler sırasında malzemenin konumu bozulmaz. Bu sistemler, yüksek adetli seri üretimde durma sürelerini en aza indirir ve parça yüzeyine zarar vermeden hızlı taşıma sağlar.

Çok istasyonlu hidrolik sıvama presleri, üretim esnekliği açısından da büyük avantajlar sunar. Örneğin, bir mutfak eşyası üretim hattında, ilk istasyonda paslanmaz çelik bir disk ön sıvanır, ikinci istasyonda gövde formu derinleştirilir, üçüncü istasyonda kenar flanşı oluşturulur, dördüncü istasyonda ise keskin kenarlar tıraşlanarak pürüzsüz hale getirilir. Böylece tek makine içinde hem sıvama hem kenar düzeltme hem de delik açma gibi farklı operasyonlar tamamlanmış olur. Bu durum, hem üretim alanında yer tasarrufu sağlar hem de parçalar arası taşıma süresini ortadan kaldırarak üretim süresini kısaltır.

Endüstriyel uygulamalarda bu makineler, otomotiv sektöründe yakıt deposu gövdeleri, jant kapakları, motor muhafazaları; beyaz eşya sektöründe çamaşır makinesi tamburları ve iç kazanları; havacılıkta ise aerodinamik kaplama parçaları ve hafif alaşımlı gövdeler için yaygın olarak kullanılır. Ayrıca, mutfak gereçleri üretiminde derin tencere, çaydanlık gövdeleri, büyük kapaklar gibi parçalar çok istasyonlu hidrolik sıvama presleri sayesinde tek hat üzerinde hızlı ve hatasız şekilde imal edilir.

Bakım açısından bu makineler, tek istasyonlu modellere kıyasla daha kapsamlı bir izleme gerektirir. Çünkü her istasyonun hidrolik devresi, transfer mekanizması, kalıp hizalama sistemi ve sensörleri ayrı ayrı kontrol edilmelidir. Hidrolik yağın temizliği ve sıcaklığı sürekli izlenmeli, valfler ve silindir keçeleri periyodik olarak yenilenmelidir. Transfer sistemlerinin hassasiyeti, özellikle servo kontrollü olanlarda, yazılım ve mekanik bakım birlikte yürütülmelidir. Ayrıca, kalıp değişim sürelerini kısaltmak için hızlı bağlama sistemleri (quick change systems) kullanılabilir, bu da üretim hattının durma süresini minimuma indirir.

Çok istasyonlu hidrolik sıvama preslerinin tasarımı, hem mekanik hem de hidrolik mühendisliğin en hassas dengelerinden birine dayanır. Bu tür presler, tek istasyonlu modellere göre çok daha karmaşık bir yapı sergiler çünkü her istasyon, birbirinden bağımsız olarak çalışabilen fakat senkronize hareket etmek zorunda olan hidrolik ünitelerden oluşur. Buradaki en önemli tasarım kriterlerinden biri, istasyonlar arasında kuvvet, hız ve zamanlama uyumunun mükemmel şekilde sağlanmasıdır. Eğer bir istasyonda işlem süresi diğerlerinden daha uzun veya daha kısa olursa, tüm üretim hattının ritmi bozulur ve verimlilik düşer. Bu nedenle, tasarım aşamasında istasyonların kapasitesi, strok uzunluğu, maksimum basınç ve hidrolik yağ akış hızı, üretilecek parçaların geometrisine göre titizlikle hesaplanır.

Tonaj hesaplamaları, özellikle çok istasyonlu sistemlerde kritik bir öneme sahiptir. Her istasyonun ihtiyaç duyacağı kuvvet, üretilen parçanın malzeme türü, kalınlığı, derinliği ve çekme oranına göre belirlenir. Örneğin paslanmaz çelik, yüksek akma dayanımına sahip olduğu için aynı ölçülerdeki bir alüminyum parçaya kıyasla daha yüksek tonaj gerektirir. Bu hesaplamalar yapılırken, formül olarak genellikle:

Tonaj = Malzeme Kesit Alanı × Malzeme Akma Dayanımı × Güvenlik Katsayısı

kullanılır. Güvenlik katsayısı, genellikle 1,3 ile 1,7 arasında belirlenir. Ancak çok istasyonlu preslerde, bu değer her istasyon için ayrı ayrı hesaplanır çünkü her adımda malzeme farklı bir gerilme durumuna maruz kalır. Ayrıca, istasyonlar arasında kademeli derinleştirme yöntemi kullanıldığında, tonaj ihtiyacı her istasyonda farklılık gösterir.

Tasarım sürecinde dikkat edilen bir diğer husus, istasyon sayısının belirlenmesidir. İstasyon sayısı, hedeflenen üretim kapasitesi, parça geometrisi, malzeme özellikleri ve kalite gerekliliklerine bağlıdır. Derin çekme oranı yüksek parçalar, genellikle 4 ila 6 istasyonlu preslerde işlenir. Daha basit formlar ise 2 veya 3 istasyonda tamamlanabilir. Burada amaç, malzemenin her istasyonda belli bir oranda çekilmesini sağlayarak yırtılma riskini ortadan kaldırmaktır. Örneğin, toplam çekme oranı %50 ise, her istasyonda yaklaşık %12-15’lik bir derinleştirme yapılması planlanabilir.

Mekanik tasarım tarafında gövde rijitliği, uzun süreli çalışmalarda deformasyon oluşmaması için kritik bir parametredir. Çok istasyonlu preslerde, gövde üzerinde istasyonlar arası titreşim ve yük aktarımını en aza indirecek şekilde nervürlü çelik konstrüksiyon tercih edilir. Ayrıca, her istasyonda kullanılan hidrolik silindirlerin gövdeye bağlantı noktaları, yüksek basınç altında gevşeme veya hizalama kaybı yaşanmaması için özel takviye plakalarıyla güçlendirilir.

Hidrolik sistem tasarımında ise pompa kapasitesi, basınç hattı çapları, yağ tankı hacmi ve soğutma sistemi, tüm istasyonların aynı anda maksimum yükte çalışabileceği şekilde boyutlandırılır. Özellikle büyük kapasiteli çok istasyonlu preslerde, her istasyon için ayrı hidrolik güç ünitesi kullanmak yerine merkezi bir hidrolik güç ünitesi ile dağıtım manifoldları kullanılır. Bu sayede enerji verimliliği artırılır ve bakım maliyetleri düşer. Ancak merkezi sistemlerde, bir arıza tüm hattı durdurabileceğinden, tasarım aşamasında yedekleme (redundancy) planı da yapılır.

İstasyonlar arası transfer mekanizması da tasarımın en karmaşık bölümlerinden biridir. Servo kontrollü transfer sistemlerinde, hız ve pozisyon kontrolü yüksek çözünürlüklü enkoderlerle sağlanır. Transfer kolları, parça yüzeyini çizmeyecek şekilde özel kaplamalı tutucularla donatılır. Pnömatik veya vakumlu tutma sistemleri, parçanın istasyonlar arasında güvenli taşınmasını sağlar. Transfer süresi, presin toplam çevrim süresinin önemli bir kısmını oluşturduğundan, bu mekanizmaların tasarımında hız, hassasiyet ve güvenilirlik dengesi gözetilir.

Kalite kontrol açısından, çok istasyonlu hidrolik sıvama presleri genellikle entegre sensör ve kamera sistemleri ile donatılır. Basınç sensörleri, her istasyonda uygulanan kuvvetin tolerans içinde olup olmadığını anlık olarak izler. Lazer tabanlı ölçüm cihazları, parçanın her istasyondaki formunu kontrol eder. Böylece hata tespit edildiğinde, seri üretim durdurulmadan sorunun hangi istasyonda başladığı belirlenebilir.

Bakım planlamasında ise istasyon bazlı bakım programı uygulanır. Her istasyonun hidrolik yağ sızdırmazlık elemanları, piston keçeleri, kılavuz milleri, baskı halkası yayları ve sensörleri ayrı ayrı kontrol edilir. Transfer sistemleri için ise zincir, kayış, dişli ve servo motor bakımları periyodik olarak yapılır. Ayrıca, üretim sırasında oluşabilecek yağ sızıntılarının transfer mekanizmasına zarar vermemesi için, istasyonlar arasında yağ tahliye kanalları bulunur.

Çok istasyonlu hidrolik sıvama preslerinde kullanılan kalıp tasarım stratejileri, makinenin başarısı ve üretilen parçanın kalitesi açısından en kritik unsurlardan biridir. Bu tür preslerde kalıp tasarımı, yalnızca parçanın son formunu oluşturmakla kalmaz; aynı zamanda her istasyonda malzemenin nasıl şekil değiştireceğini, hangi bölgelerde gerilme veya incelme olabileceğini ve hangi alanlarda malzemenin desteklenmesi gerektiğini de belirler. Özellikle derin çekme oranı yüksek parçalar söz konusu olduğunda, malzemenin tek istasyonda aşırı zorlanmaması için şekillendirme işlemi birkaç aşamaya bölünür. Bu nedenle kalıp tasarımında, ilk istasyondan son istasyona kadar şekillendirme adımlarının mantıklı ve dengeli bir şekilde ilerlemesi sağlanır.

Kalıp tasarım süreci, genellikle CAD/CAM yazılımları ile başlar. Öncelikle üretilmek istenen parçanın 3 boyutlu modeli oluşturulur. Daha sonra, malzemenin mekanik özellikleri (akma dayanımı, uzama oranı, sertlik, elastisite modülü gibi) dikkate alınarak her istasyonda ne kadar şekil değişimi yapılabileceği hesaplanır. Bu noktada, metal şekillendirme simülasyon yazılımları (örneğin AutoForm, PAM-STAMP) devreye girerek her istasyon için optimum kalıp geometrisi belirlenir. Bu yazılımlar, malzemenin çekme, basma ve kayma gerilmelerini simüle ederek yırtılma, kırışma veya aşırı incelme risklerini önceden tespit edebilir.

Kalıpların üretiminde kullanılan malzeme seçimi, presin tonajına, üretilecek parça sayısına ve işlenecek malzemenin türüne göre yapılır. Yüksek adetli üretimlerde, özellikle paslanmaz çelik veya yüksek dayanımlı çelik saclarla çalışıldığında, aşınmaya karşı dayanıklı takım çelikleri tercih edilir. Sık kullanılan kalıp malzemeleri arasında H13, D2, SKD11, Cr12MoV gibi yüksek sertlik ve tokluk özellikleri olan takım çelikleri bulunur. Daha düşük üretim adetleri veya alüminyum gibi yumuşak metaller için ise maliyet avantajı sağlamak amacıyla 4140 veya 1045 gibi daha ekonomik çelikler de kullanılabilir. Bazı durumlarda, kalıp yüzeyine özel kaplamalar uygulanır. TiN (Titanyum Nitrür), CrN (Krom Nitrür), DLC (Diamond Like Carbon) gibi kaplamalar, sürtünmeyi azaltarak malzemenin kalıp yüzeyine yapışmasını engeller ve kalıp ömrünü ciddi şekilde uzatır.

Yüzey işleme teknikleri, kalıp performansında belirleyici bir rol oynar. Sıvama kalıplarında yüzey pürüzlülüğü (Ra) genellikle 0,2 mikron veya daha düşük seviyelerde tutulur. Bu, malzemenin yüzeyde pürüzlere takılmadan akmasını sağlar. Kalıp yüzeyleri çoğunlukla taşlama, parlatma ve ince honlama işlemlerinden geçirilir. Bazı özel uygulamalarda, kalıp yüzeyine mikro-tekstürleme yapılarak yağlama filminin daha iyi tutunması sağlanır. Bu yöntem, özellikle çok istasyonlu sistemlerde parça yüzeyinde çizik veya matlaşma oluşmasını engeller.

Çok istasyonlu hidrolik sıvama preslerinde, her istasyondaki kalıpların hizalaması da büyük önem taşır. Kalıp merkezleme pimleri, kılavuz milleri ve kalıp yuvaları, istasyonlar arasında ±0,02 mm hassasiyetle konumlandırılır. Bu hassasiyet, parçanın her istasyonda doğru şekilde oturmasını ve sonraki işlemlerde hizalama hatalarının önlenmesini sağlar. Ayrıca, kalıp bağlama sistemleri hızlı değişim özellikli olacak şekilde tasarlanabilir. Quick Change Die System olarak bilinen bu sistemlerde, kalıplar raylı tabla veya manyetik bağlama ile birkaç dakika içinde değiştirilebilir. Bu özellik, üretim hatlarında model değişim sürelerini minimuma indirir ve duruş süresinden kaynaklanan kayıpları azaltır.

Yağlama stratejileri de kalıp tasarımının önemli bir parçasıdır. Çok istasyonlu sistemlerde, yağlama hem sürtünmeyi azaltmak hem de ısıyı kontrol etmek için zorunludur. Yağlama, otomatik sprey sistemleri ile her istasyonda belirli noktalara uygulanabilir. Bazı durumlarda, yağlama kanalları doğrudan kalıp içine entegre edilir ve işlem sırasında yağ malzeme ile temas eden yüzeylere sürekli olarak verilir. Bu yöntem, özellikle yüksek hızda çalışan otomatik preslerde kalıp yüzeyinde sıcaklık kaynaklı deformasyonları önler.

Üretim sonrası bakım açısından kalıpların düzenli olarak temizlenmesi, yüzeydeki metal kalıntılarının ve oksit tabakasının giderilmesi gerekir. Aksi halde yüzey kalitesi düşer ve kalıp ömrü kısalır. Yüksek hassasiyetli parçalar üreten fabrikalarda, her vardiya sonunda kalıp yüzeyleri kontrol edilir ve gerekiyorsa yeniden parlatılır.

İstersen buradan devamla çok istasyonlu hidrolik sıvama preslerinde üretim hattı entegrasyonu, robotik otomasyon uygulamaları ve kalite kontrol sistemlerinin tasarımına uzun, kesintisiz bir düz yazı halinde geçebilirim. Bu, konuyu modern fabrika standartları açısından tamamlayıcı hale getirir.

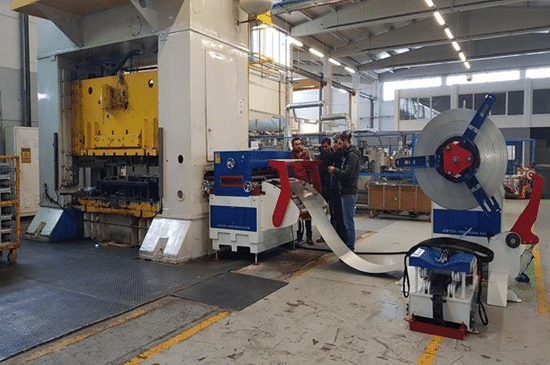

Çok istasyonlu hidrolik sıvama preslerinde üretim hattı entegrasyonu, yüksek verimlilik ve düşük maliyet hedeflerinin temelini oluşturur. Bu presler genellikle tek başına çalışan makineler değil, bir üretim hattının parçası olarak konumlandırılır. Hattın başında sac levhaların otomatik olarak beslenmesini sağlayan sac besleme sistemleri bulunur. Bu sistemler, genellikle servo kontrollü rulolar veya vakumlu plakalı taşıma üniteleri ile çalışır. Böylece her istasyona aynı ölçüde, aynı yüzey kalitesinde ve doğru konumda malzeme beslenir. Bazı tesislerde, hattın başına yerleştirilen coil açıcı ve doğrultma üniteleri, rulodan gelen sacı otomatik olarak düzelterek sıvama işlemine hazır hale getirir.

Otomasyonun devreye girdiği nokta, yalnızca malzeme beslemede değil, parçanın istasyonlar arası transferinde de kendini gösterir. Çok istasyonlu sistemlerde, istasyonlar arasında parça transferi ya mekanik transfer kolları ya da robotik kol sistemleri ile sağlanır. Mekanik transfer kolları, presin ana hareketiyle senkronize çalışır; böylece her vuruşta bir parça bir sonraki istasyona taşınır. Robotik kol sistemleri ise özellikle karmaşık şekillendirme dizilerinde tercih edilir, çünkü programlanabilir hareket kabiliyetleri sayesinde parçayı istenen açıyla, hassas bir şekilde yerleştirebilirler.

Üretim hattı entegrasyonunda hız ile hassasiyet arasında doğru dengeyi kurmak önemlidir. Hidrolik presler, mekanik preslere kıyasla daha kontrollü ve kademeli baskı uygulayabilir; bu, hassas parçalar için avantaj sağlarken çevrim süresini uzatabilir. Bu nedenle hat tasarımında, istasyon sayısı, pres kapasitesi ve çevrim süresi birbirine uyumlu olacak şekilde planlanır. Ayrıca, otomasyon sisteminin arızalanması durumunda hattın tamamen durmasını önlemek için by-pass transfer sistemleri veya manuel besleme opsiyonları da tasarıma eklenebilir.

Kalite kontrol süreci, bu tür üretim hatlarında sürekli ve entegre olarak yürütülür. Modern çok istasyonlu sıvama preslerinde, her istasyondan sonra parçanın kritik ölçüleri ve yüzey kalitesi otomatik sensörler ile kontrol edilebilir. Lazer tarayıcı sistemler, parça yüzeyini üç boyutlu olarak tarayarak milimetrenin binde biri hassasiyetle ölçüm yapabilir. Ayrıca yük hücreleri, her vuruşta presin uyguladığı gerçek kuvveti ölçerek kalıp aşınması veya malzeme hatası gibi sorunları erken aşamada tespit eder. Üretim hattına entegre edilen bu sensörler, verileri merkezi bir kontrol sistemine gönderir. Operatörler, gerçek zamanlı izleme ekranlarından üretim performansını, hataları ve bakım ihtiyacını anında görebilir.

Robotik otomasyonun gelişmesiyle birlikte, kalite kontrol artık yalnızca üretim sonrası yapılan bir işlem olmaktan çıkmış, inline yani üretim sırasında yapılan bir süreç haline gelmiştir. Örneğin, bir robotik kol, parça yüzeyine dokunarak veya tarayarak yüzey hatalarını tespit edebilir. Bu sayede hatalı parçalar daha sonraki istasyonlara geçmeden otomatik olarak ayıklanır. Bu yaklaşım, hurda oranını ciddi şekilde düşürür ve kalıp ömrünü uzatır, çünkü yanlış hizalanmış veya hatalı parçalar sonraki kalıplara zarar vermez.

Enerji yönetimi de modern çok istasyonlu hidrolik sıvama preslerinde önemli bir konudur. Büyük tonajlı presler, yüksek hidrolik basınç gerektirdiği için enerji tüketimi yüksektir. Ancak yeni nesil preslerde servo-hidrolik sistemler kullanılarak yalnızca gerektiğinde basınç üretilir, böylece enerji tasarrufu sağlanır. Ayrıca, frenleme ve iniş hareketlerinde ortaya çıkan enerjinin geri kazanım üniteleri ile sisteme geri beslenmesi mümkündür. Bu teknolojiler, enerji maliyetlerini azaltırken makinenin çevresel etkilerini de düşürür.

Üretim hattının sonunda, sıvama işlemi tamamlanan parçalar genellikle kenar tıraşlama, delik açma veya flanş bükme gibi ikincil operasyonlara tabi tutulur. Bu işlemler için hat sonunda ek presler, CNC işleme merkezleri veya lazer kesim sistemleri bulunabilir. Bazı hatlarda ise parçalar doğrudan yüzey temizleme (kumlama, vibrasyonla parlatma) veya yüzey kaplama (toz boyama, galvanizleme) istasyonlarına aktarılır.

Eğer istersen buradan devamla çok istasyonlu hidrolik sıvama preslerinde bakım planlaması, arıza önleyici tedbirler ve kalıp ömrü yönetimi konularına uzun, kesintisiz bir şekilde geçebilirim. Bu, sistemin uzun vadede verimli çalışmasını sağlayan en kritik alanı kapsar.

Transfer Sistemi Entegre Derin Sıvama Presi

Transfer sistemi entegre derin sıvama presi, metal şekillendirme endüstrisinde özellikle karmaşık ve hassas parçaların yüksek verimlilikle üretilmesini sağlayan gelişmiş bir pres çözümüdür. Bu tip preslerde, derin sıvama işleminin birden fazla aşaması, tek bir makine gövdesi içerisinde ve otomatik parça transferiyle gerçekleştirilir. Temel fark, presin kendi bünyesine entegre edilmiş transfer sistemi sayesinde, parçaların her vuruş arasında bir istasyondan diğerine insan müdahalesi olmadan taşınabilmesidir. Böylece üretim hızlanır, işçilik maliyeti azalır ve hatalı üretim riski minimuma iner.

Bu preslerin çalışma mantığında, sac levha veya ön şekillendirilmiş metal parça, ilk istasyona otomatik besleme ünitesiyle alınır. Burada sac, derin sıvama işleminin ilk aşamasına tabi tutulur. Presin gövdesine entegre edilmiş olan mekanik veya servo kontrollü transfer kolları, presin yukarı-aşağı hareketi ile senkronize çalışarak parçayı kavrar, kaldırır ve bir sonraki istasyona taşır. Bu transfer kolları, yüksek hassasiyetli konumlandırma sistemlerine sahip olup, parçanın her istasyona aynı pozisyonda ve açıyla ulaşmasını sağlar.

Transfer sistemi, genellikle 3 eksenli (X-Y-Z) veya daha gelişmiş 6 eksenli hareket kabiliyetine sahiptir. 3 eksenli sistemlerde, parça ileri-geri, yukarı-aşağı ve sıkma-açma hareketleri ile taşınırken, 6 eksenli sistemler parçayı döndürerek veya özel açılarda yerleştirerek daha karmaşık kalıplarla uyumlu çalışabilir. Servo kontrollü versiyonlar, mekanik tahrikli sistemlere kıyasla daha sessiz, daha esnek ve programlanabilir olduklarından, üretim geçişlerinde ciddi zaman kazandırır.

Derin sıvama prosesinde birden fazla form verme adımı gerekir. İlk istasyonda parçaya ön şekil verilirken, sonraki istasyonlarda derinleştirme, çap küçültme, ağız kenarı düzeltme, tıraşlama, delme veya flanş oluşturma gibi işlemler yapılabilir. Transfer sistemi entegre olduğu için bu işlemler tek bir pres gövdesinde peş peşe gerçekleşir. Bu sayede, parça hattın başından girip hattın sonunda tamamen işlenmiş şekilde çıkar.

Bu tip preslerde senkronizasyon ve hız kontrolü kritik bir faktördür. Transfer kollarının hareketi, presin vuruş zamanlamasıyla milisaniye hassasiyetinde uyumlu olmalıdır. Hızlı çalışıldığında, parça transferinde gecikme veya erken hareket gibi durumlar kalıplara zarar verebilir veya parçaların hatalı üretilmesine neden olabilir. Bu nedenle modern sistemlerde, PLC (Programmable Logic Controller) tabanlı kontrol üniteleri ve servo motor sürücüleri kullanılır. Ayrıca, makine üzerinde yer alan optik sensörler ve yük hücreleri, her hareketin güvenli ve doğru gerçekleştiğini sürekli olarak kontrol eder.

Transfer sistemi entegre derin sıvama presleri, özellikle otomotiv, beyaz eşya, mutfak eşyaları ve endüstriyel kap üretiminde tercih edilir. Otomotiv sektöründe yakıt deposu kapakları, jant parçaları, derin gövde panelleri; beyaz eşyada ise çamaşır makinesi tamburları, bulaşık makinesi kazanları bu yöntemle üretilir. Yüksek tekrarlanabilirlik, düşük hurda oranı ve hızlı çevrim süresi bu preslerin en önemli avantajlarıdır.

Eğer istersen buradan devam edip sana transfer sistemi entegre derin sıvama preslerinde bakım planlaması, yağlama sistemleri ve kalıp ömrü optimizasyonu konularını da uzun, kesintisiz bir şekilde anlatabilirim. Bu kısım, bu makinelerin yıllarca sorunsuz çalışması için hayati önem taşır.

Transfer sistemi entegre derin sıvama preslerinde bakım planlaması ve sistem optimizasyonu, makinenin uzun ömürlü ve verimli çalışabilmesi açısından kritik öneme sahiptir. Bu makinelerde, hidrolik üniteler, kalıplar, transfer kolları ve otomasyon elemanları birbirine bağlı karmaşık bir sistem oluşturduğundan, bakım ve izleme programları titizlikle uygulanmalıdır. Öncelikle hidrolik sistemin bakımı, presin güvenli çalışması için temel koşuldur. Hidrolik yağın kalitesi, viskozitesi ve sıcaklığı düzenli olarak kontrol edilmelidir. Yağın kirlenmesi, valflerde tıkanma veya silindirlerde aşınma riskini artıracağından, yüksek hassasiyetli filtreler ve yağ değişim programları uygulanır. Ayrıca yağın ısısını kontrol eden soğutma devreleri, aşırı ısınmayı önlemek için düzenli olarak gözden geçirilir.

Transfer sistemlerinin bakımı, presin üretim kalitesini doğrudan etkiler. Servo veya mekanik transfer kolları, yüksek hassasiyetle konumlanmak zorundadır; bu nedenle kılavuz milleri, rulmanlar ve bağlantı elemanları düzenli olarak yağlanmalı, aşınma durumları kontrol edilmelidir. Servo motorların sürücüleri, enkoderleri ve kontrol yazılımları da periyodik olarak güncellenmeli ve test edilmelidir. Transfer kollarının hizalanması bozulursa, parçalar kalıplara hatalı yerleşir ve ürün hatalı çıkar; bu nedenle her bakım döngüsünde hizalama kontrolleri yapılır.

Kalıp bakımı ise derin sıvama preslerinde en kritik aşamalardan biridir. Kalıp yüzeyleri, yüksek basınç ve sürtünme altında aşınır, çizilir veya deformasyona uğrayabilir. Bu nedenle üretim sonunda ve belirli üretim adedi aralıklarında kalıplar çıkarılır, yüzey temizliği yapılır ve gerekiyorsa yeniden taşlanır veya parlatılır. Kalıp malzemesi seçiminde kullanılan sertleştirilmiş çelikler, uzun ömür sağlar ancak düzenli bakım yapılmazsa bu avantaj kaybolur. Ayrıca, kalıpların yağlama kanalları ve otomatik yağlama sistemleri de kontrol edilerek tıkanıklık olup olmadığı incelenir.

Enerji ve çevrim süresi optimizasyonu, transfer sistemi entegre derin sıvama preslerinde verimliliği artıran bir diğer önemli noktadır. Servo kontrollü hidrolik sistemler, yalnızca gerektiğinde basınç üretir ve enerji tüketimini düşürür. Ayrıca, presin iniş ve kaldırma hareketlerinden açığa çıkan enerji, geri kazanım üniteleri ile sisteme tekrar kazandırılabilir. Bu sayede hem enerji maliyeti azalır hem de hidrolik sistemin ömrü uzar. Çevrim süresi optimizasyonu için PLC yazılımları, presin ve transfer sisteminin hareketlerini milisaniye hassasiyetinde senkronize eder. Bu sayede her istasyonda malzeme tam zamanında bulunur ve üretim hattı kesintisiz çalışır.

Kalite kontrol süreçleri, presin bakım ve optimizasyonuyla doğrudan bağlantılıdır. Modern üretim hatlarında, her istasyondan çıkan parçalar lazer tarayıcılar, yük hücreleri ve optik sensörlerle ölçülür. Bu ölçümler, parçanın kalıp toleranslarına uygun olup olmadığını belirler ve anlık veri olarak merkezi kontrol ünitesine gönderilir. Hatalı parçalar, transfer sistemi sayesinde üretim hattından ayrılır ve sonraki istasyonlara geçmesi engellenir. Bu yaklaşım, hem hurda oranını düşürür hem de kalıp ve pres ömrünü korur.

Bunların yanı sıra, transfer sistemi entegre derin sıvama preslerinde iş güvenliği ve operatör güvenliği de ön plandadır. Pres gövdesine yerleştirilen ışık perdeleri, acil durdurma düğmeleri, çift el kontrol sistemleri ve mekanik kilitleme tertibatları sayesinde operatörler güvenli bir şekilde çalışabilir. Ayrıca, periyodik bakım sırasında güvenlik sensörleri ve yazılım testleri de yapılır, böylece üretim sırasında herhangi bir tehlike anında sistem otomatik olarak durdurulur.

İstersen, buradan devam ederek sana transfer sistemi entegre derin sıvama preslerinde ileri otomasyon uygulamaları, veri analitiği ile bakım öngörüsü ve üretim hattı performans optimizasyonu konularını da detaylı ve uzun bir düz yazı olarak anlatabilirim. Bu, makinenin hem günümüz endüstri 4.0 standartlarıyla uyumunu hem de maksimum verimlilikle çalışmasını sağlayacak bir perspektif sunar.

Transfer sistemi entegre derin sıvama preslerinde ileri otomasyon uygulamaları, üretim verimliliğini ve ürün kalitesini maksimum seviyeye çıkarmak için kritik bir rol oynar. Modern preslerde, PLC ve SCADA tabanlı kontrol sistemleri yalnızca makinenin çalışmasını yönetmekle kalmaz, aynı zamanda üretim hattının tamamının koordinasyonunu sağlar. Örneğin, üretim hattının başında yer alan otomatik sac besleme üniteleri, presin çevrim hızı ve transfer kollarının pozisyonları ile senkronize edilerek malzemenin tam zamanında ve doğru açıda istasyonlara ulaşması sağlanır. Bu senkronizasyon, özellikle yüksek tonajlı ve hassas parçaların üretiminde hata payını minimuma indirir.

İleri otomasyon sistemlerinde, robotik kol uygulamaları ve çok eksenli transfer mekanizmaları bir arada çalışır. Robotik kollar, parçayı kavrayıp istasyonlar arasında taşırken aynı zamanda parça pozisyonunu, açısını ve yönelimini de kontrol eder. Bu sayede parçalar, kalıplara doğru şekilde oturur ve pres sırasında deformasyon, çizik veya malzeme hasarı riski ortadan kalkar. Ayrıca, robotik kollar programlanabilir olduklarından, farklı ürün tipleri veya değişen üretim parametreleri için hızlı adaptasyon sağlanabilir; kalıp veya pres ayarları değiştirilmeden sadece transfer hareketleri optimize edilebilir.

Veri analitiği ve sensör entegrasyonu, modern derin sıvama preslerinde öngörücü bakım (predictive maintenance) uygulamalarının temelini oluşturur. Her istasyona yerleştirilen yük hücreleri, basınç sensörleri, sıcaklık sensörleri ve hareket enkoderleri, presin çalışma performansını sürekli olarak izler. Toplanan veriler merkezi kontrol sistemine aktarılır ve gerçek zamanlı analiz ile sistemde oluşabilecek potansiyel arızalar veya aşınmalar önceden tespit edilir. Örneğin, bir hidrolik silindirin basıncında sürekli küçük dalgalanmalar tespit edilirse, bu durum silindirde aşınma veya sızdırmazlık elemanlarında problem olduğuna işaret edebilir ve bakım ekibi uyarılır. Bu yöntem, plansız duruşları ve üretim kayıplarını önemli ölçüde azaltır.

Üretim hattı performans optimizasyonu, ileri otomasyon sistemlerinin bir diğer avantajıdır. Hattın toplam çevrim süresi, her istasyondaki işlem süresi ve transfer süresi veri analitiği ile sürekli izlenir. Yazılım tabanlı simülasyon ve optimizasyon algoritmaları, hangi istasyonun darboğaz yarattığını, hangi transfer hareketinin gereksiz zaman kaybına neden olduğunu belirler ve operatörlere veya otomatik sistemlere bu durumu düzeltme önerisi sunar. Bazı ileri sistemlerde, yapay zekâ tabanlı algoritmalar kullanılarak, üretim hattının performansı kendini sürekli optimize edecek şekilde ayarlanabilir. Bu sayede enerji tüketimi düşer, çevrim süresi kısalır ve malzeme akışı daha verimli hale gelir.

Yağlama ve soğutma sistemleri de ileri otomasyonun entegre olduğu alanlardandır. Kalıp yüzeyine uygulanan yağlama, otomatik sprey sistemleri veya entegre yağlama kanalları ile her istasyonda gerektiği miktarda ve doğru pozisyonda sağlanır. Bu sistemler, sensörlerden gelen verilerle birlikte çalışarak, yağın sıcaklığı, akış hızı ve basıncını sürekli izler. Böylece kalıp yüzeyinde sürtünme minimuma indirilir, aşırı ısınma önlenir ve kalıp ömrü uzar.

Enerji yönetimi de modern transfer sistemi entegre derin sıvama preslerinde otomasyonun önemli bir parçasıdır. Servo-hidrolik sistemler, yalnızca gerekli basıncı üreterek enerji tasarrufu sağlar; presin iniş ve kalkış hareketlerinden açığa çıkan enerji, geri kazanım üniteleri ile sisteme tekrar kazandırılır. Bu, hem enerji maliyetlerini düşürür hem de hidrolik sistemin ve pompa ömrünün uzamasını sağlar.

Kalite kontrol ve veri entegrasyonu, üretim hattının son halkasında da devam eder. Lazer tarayıcılar, optik sensörler ve 3D ölçüm sistemleri, her parça üzerinde ölçüm yaparak toleranslara uygunluğu denetler. Hatalı parçalar, transfer sistemi ile otomatik olarak hattın dışına alınır. Böylece hem hurda oranı düşer hem de sonraki istasyonlardaki kalıplar ve ekipman korunmuş olur. Üretim verilerinin tümü, üretim raporları ve performans analizleri için merkezi veri tabanına kaydedilir; bu, hem kalite belgeleri hem de üretim optimizasyonu için kritik bir kaynaktır.

İstersen bir sonraki adımda, bu sistemlerin endüstri 4.0 entegrasyonu, uzaktan izleme ve kontrol mekanizmaları, üretim verimliliği analitiği ile tahmine dayalı üretim planlaması konularını detaylı, kesintisiz ve uzun bir düz yazı halinde anlatabilirim. Bu, transfer sistemi entegre derin sıvama preslerinin modern sanayi standartlarına tam uyumunu ortaya koyar.

Transfer sistemi entegre derin sıvama preslerinin Endüstri 4.0 entegrasyonu, üretim süreçlerini akıllı ve veri odaklı bir hale getirerek hem verimlilik hem de kaliteyi artırır. Bu sistemlerde, presler, transfer mekanizmaları, kalıplar ve yardımcı ekipmanlar IoT (Internet of Things) tabanlı sensörlerle donatılır ve üretim hattının her aşamasından veri toplar. Sensörler, parçaların konumundan presin basınç değerlerine, hidrolik silindir sıcaklıklarından yağlama sistemine kadar tüm kritik parametreleri anlık olarak izler. Bu veriler, merkezi bir kontrol birimine aktarılır ve makine öğrenimi algoritmalarıyla analiz edilerek hem anlık performans optimizasyonu hem de uzun vadeli bakım planlaması yapılır.

Uzaktan izleme ve kontrol mekanizmaları, Endüstri 4.0 entegrasyonunun bir diğer önemli boyutudur. Fabrika dışında bulunan operatörler veya bakım ekipleri, presin çalışmasını gerçek zamanlı olarak izleyebilir, istasyonlar arası transfer süreçlerini takip edebilir ve gerektiğinde pres ayarlarını uzaktan değiştirebilir. Bu, özellikle çok istasyonlu ve yüksek tonajlı derin sıvama preslerinde kritik bir avantaj sağlar; çünkü operatörlerin her istasyona fiziksel olarak müdahale etmesi gerekmeden hat üzerinde hızlı düzeltmeler yapılabilir.

Üretim verimliliği analitiği, toplanan verilerin işlenmesiyle elde edilen bilgileri kapsar. Çevrim süresi, istasyon başına düşen üretim adedi, transfer süresi, enerji tüketimi ve kalite ölçümleri gibi veriler analiz edilir. Bu analizler sayesinde darboğaz yaratan istasyonlar tespit edilir, pres ve transfer sistemi hızları optimize edilir, hatta bazı durumlarda kalıp değişim zamanları planlanarak üretim duruşları minimize edilir. Yapay zekâ algoritmaları, üretim hattının kendini sürekli olarak optimize etmesine olanak tanır; örneğin, çevrim sırasında minimum enerji tüketimi ile maksimum verim alınacak basınç ve hız profilleri otomatik olarak ayarlanır.

Tahmine dayalı üretim planlaması (predictive production planning), Endüstri 4.0 uygulamalarının bir sonraki aşamasıdır. Transfer sistemi entegre derin sıvama preslerinde, üretim verileri ve geçmiş bakım kayıtları analiz edilerek, hangi kalıpların veya istasyonların ne zaman bakım gerektireceği önceden tahmin edilir. Bu sayede plansız duruşlar minimize edilir ve üretim hattı sürekli yüksek kapasitede çalışabilir. Ayrıca, üretim sırasında ortaya çıkabilecek malzeme deformasyonları veya pres ayar sapmaları da öngörülerek, makine otomatik olarak kendini ayarlar ve hatalı üretim riski azaltılır.

Enerji yönetimi, Endüstri 4.0 entegrasyonu ile daha verimli hale gelir. Servo-hidrolik sistemler, sadece gerektiğinde basınç üreterek enerji tüketimini optimize eder. Transfer sistemi ve presin iniş-kalkış hareketlerinden açığa çıkan enerji, geri kazanım üniteleri sayesinde tekrar sisteme kazandırılır. Bu enerji yönetimi, hem maliyet tasarrufu sağlar hem de makinenin hidrolik ve mekanik ömrünü uzatır.

Kalite kontrol süreçleri, Endüstri 4.0 ile entegre edildiğinde üretim hattının her aşamasında aktif olarak çalışır. Lazer tarayıcılar, optik sensörler ve 3D ölçüm cihazları, parçaların tolerans ve yüzey kalitesini sürekli izler. Hatalı parçalar, transfer sistemi ile otomatik olarak ayrılır ve hattın dışına alınır. Böylece hem hurda oranı düşer hem de sonraki istasyonlardaki kalıplar korunur. Toplanan tüm veriler, üretim raporları, kalite belgeleri ve uzun vadeli performans analizi için merkezi veri tabanında saklanır.

Sonuç olarak, transfer sistemi entegre derin sıvama presleri, Endüstri 4.0 teknolojileri ile birlikte sadece mekanik bir üretim makinesi olmaktan çıkar; veri odaklı, otomatik optimize edilen ve enerji verimliliği yüksek bir üretim platformuna dönüşür. Bu sayede yüksek tonajlı, hassas ve karmaşık parçaların üretimi, minimum hata ve maksimum verimlilikle gerçekleştirilebilir.

İstersen buradan devam ederek, bu preslerin üretim hattına entegrasyonunda robotik işbirlikçi uygulamalar, sensör tabanlı kalite kontrol sistemlerinin detayları ve üretim verilerinin gerçek zamanlı analizi ile performans raporlaması konularını da uzun ve kesintisiz bir düz yazı şeklinde anlatabilirim.

Modüler Hidrolik Sıvama Presi

Modüler hidrolik sıvama presi, modern metal şekillendirme teknolojilerinde esnek üretim ve hızlı adaptasyon ihtiyacını karşılamak için geliştirilmiş bir pres türüdür. Bu makineler, standart tek gövde preslerden farklı olarak, modüler yapı sayesinde üretim gereksinimlerine ve parça çeşitliliğine göre hızlı bir şekilde yeniden konfigüre edilebilir. Her modül, belirli bir işlem veya istasyonu gerçekleştirmek üzere tasarlanmış olup, gerektiğinde ek modüller eklenebilir veya bazı modüller çıkarılabilir. Bu esneklik, üretim hattının farklı ürün tipleri ve üretim adetleri için optimize edilmesine olanak sağlar.

Modüler hidrolik sıvama preslerinde temel mekanizma, standart bir hidrolik pres ile aynıdır; yani yüksek basınçlı hidrolik silindirler aracılığıyla metal sac, kalıplar arasında şekillendirilir. Ancak modüler tasarım sayesinde, presin tonaj kapasitesi, strok uzunluğu ve istasyon sayısı üretim ihtiyacına göre değiştirilebilir. Örneğin, küçük ve ince sac parçalar için düşük tonajlı ve kısa stroklu modüller tercih edilirken, derin çekme ve kalın saclar için yüksek tonajlı modüller eklenebilir.

Bu tür preslerde modüller genellikle standardize edilmiş bağlantı noktaları ve hidrolik hatları ile birbirine bağlanır. Böylece modüller arasında hızlı montaj ve demontaj mümkün olur. Her modülün hidrolik devresi bağımsız çalışabilir; ancak merkezi kontrol ünitesi ile senkronize edilerek, tüm pres hattı tek bir sistem gibi çalışabilir. Bu yapı, bakım ve arıza durumlarında sadece ilgili modülün devre dışı bırakılmasına ve üretimin devam etmesine imkan verir, dolayısıyla üretim kesintileri minimuma iner.

Modüler preslerin bir diğer avantajı, kalıp değişimlerinin hızlı ve kolay yapılabilmesidir. Modüller üzerinde bulunan kalıp yuvaları, hızlı değişim sistemleriyle donatılmıştır; böylece farklı parça tipleri veya üretim partileri arasında geçiş süresi önemli ölçüde kısalır. Ayrıca, modüler tasarım sayesinde kalıp ve transfer sistemleri ayrı ayrı optimize edilebilir, bu da ürün kalitesini artırır ve hurda oranını düşürür.

Hidrolik sistem tasarımı da modüler preslerde esnekliğe uygun şekilde yapılır. Her modül, ihtiyaca göre tonaj ve hız ayarına sahip bağımsız hidrolik silindirlerle donatılabilir. Modüler preslerde genellikle merkezi bir pompa ve yağ tankı bulunur, ancak isteğe bağlı olarak her modül kendi küçük hidrolik ünitesine sahip olabilir. Bu yaklaşım, enerji verimliliğini artırır ve modüller arasında farklı işlem profilleri uygulanabilmesine imkan tanır.

Transfer ve otomasyon sistemleri de modüler preslerde büyük avantaj sağlar. Modüller arası parçaların taşınması için robotik kollar veya mekanik transfer sistemleri entegre edilebilir. Bu sayede parçalar, presin bir modülünden diğerine hassas ve güvenli bir şekilde taşınır. Modüler tasarım, transfer sistemi entegre edilerek üretim hattının otomasyon seviyesini artırabilir ve operatör müdahalesini en aza indirebilir.

Kalite kontrol açısından, modüler hidrolik sıvama presleri sensörler ve veri toplama sistemleri ile donatılabilir. Her modül, basınç sensörleri, yük hücreleri ve pozisyon enkoderleri ile izlenebilir. Toplanan veriler merkezi kontrol birimine aktarılır ve üretim sırasında anlık kalite kontrolleri yapılır. Bu sistem sayesinde, her modülde uygulanan kuvvet ve parça deformasyonu takip edilir, olası hatalar hemen tespit edilerek üretim kesintiye uğramadan düzeltilir.

İstersen buradan devam ederek, modüler hidrolik sıvama preslerinde ileri seviye otomasyon uygulamaları, bakım stratejileri ve üretim hattı optimizasyonu konularını uzun ve kesintisiz bir düz yazı olarak anlatabilirim. Bu kısım, makinenin esnek yapısının sağladığı tüm avantajları detaylı bir şekilde ortaya koyar.

Modüler hidrolik sıvama preslerinde ileri seviye otomasyon uygulamaları, üretim hattının esnekliğini ve verimliliğini önemli ölçüde artırır. Modüler yapının sunduğu avantajlardan biri, her modülün bağımsız olarak programlanabilmesi ve merkezi kontrol sistemine entegre edilebilmesidir. Bu sayede, pres hattında farklı parça tipleri veya üretim partileri için işlem profilleri hızlı bir şekilde değiştirilir. Örneğin, bir modülde derin sıvama işlemi uygulanırken diğer modülde flanş veya kenar tıraşlama işlemi gerçekleştirilebilir; bu paralel işleme kapasitesi, üretim hızını ve hat verimliliğini önemli ölçüde yükseltir.

Otomasyonun bir diğer boyutu, robotik kol ve transfer sistemlerinin modüllere entegre edilmesidir. Parçalar, bir modülden diğerine taşınırken robotik kollar hem pozisyon hem de yönelim açısından yüksek hassasiyet sağlar. Servo motor kontrollü transferler, parçaları kalıp yüzeyine tam hizalı bir şekilde yerleştirir; böylece presin uyguladığı kuvvetin eşit dağılımı sağlanır ve malzeme deformasyonu minimum seviyeye iner. Bu yöntem, özellikle derin çekme oranı yüksek veya karmaşık geometrili parçalar için hayati önem taşır.

Modüler preslerde veri toplama ve analiz sistemleri, üretim sürecinin optimize edilmesinde merkezi bir rol oynar. Her modülde bulunan basınç sensörleri, yük hücreleri, hidrolik silindir pozisyon enkoderleri ve sıcaklık sensörleri, üretim sırasında sürekli veri sağlar. Bu veriler merkezi bir kontrol ünitesine iletilir ve gerçek zamanlı olarak analiz edilir. Öngörücü bakım (predictive maintenance) algoritmaları, bu analizler sayesinde kalıplarda, hidrolik devrelerde veya transfer sistemlerinde oluşabilecek sorunları önceden tespit eder. Böylece plansız duruşlar minimize edilir ve üretim hattı kesintisiz çalışabilir.

Enerji verimliliği, modüler hidrolik sıvama preslerinde otomasyonla doğrudan ilişkilidir. Servo-hidrolik sistemler, yalnızca ihtiyaç duyulan basıncı üreterek enerji tasarrufu sağlar. Ayrıca, pres ve transfer sistemi hareketlerinden açığa çıkan enerji, geri kazanım üniteleri aracılığıyla tekrar sisteme kazandırılır. Enerji tüketimi, üretim hattının otomasyon sistemi tarafından izlenir ve gerektiğinde optimize edilir; bu, hem maliyetleri düşürür hem de hidrolik ve mekanik komponentlerin ömrünü uzatır.

Kalite kontrol süreci de modüler preslerde tamamen entegre ve otomatik bir yapıya sahiptir. Lazer tarayıcılar, 3D ölçüm cihazları ve optik sensörler, parçaların tolerans ve yüzey kalitesini her modülde sürekli kontrol eder. Hatalı parçalar, transfer sistemi aracılığıyla otomatik olarak üretim hattından çıkarılır. Bu sistem, hurda oranını düşürürken, kalıp ve pres ekipmanlarının ömrünü de korur. Üretim verileri, merkezi veri tabanında saklanır ve hem kalite belgeleri hem de üretim optimizasyonu için referans oluşturur.

Modüler hidrolik sıvama preslerinde bakım stratejileri, makinenin uzun ömürlü ve verimli çalışmasını sağlamak için kritik öneme sahiptir. Her modülün hidrolik devresi, transfer sistemi ve kalıp ünitesi bağımsız olarak izlenir ve bakım planları modüller bazında uygulanır. Hidrolik yağın durumu, sıcaklığı ve viskozitesi düzenli olarak kontrol edilir; filtreler ve yağlama kanalları temizlenir. Kalıp yüzeyleri, yüksek basınç ve sürtünme altında aşınabileceği için düzenli olarak temizlenir, taşlanır ve parlatılır. Transfer sistemlerinde ise kılavuz milleri, rulmanlar ve bağlantı elemanları yağlanır ve hizalama kontrolleri yapılır.

Sonuç olarak, modüler hidrolik sıvama presleri, esnek yapıları, ileri otomasyon ve veri analitiği entegrasyonu ile modern üretim hatlarının vazgeçilmez bir parçası haline gelir. Üretim hattı hızlı adapte olabilir, enerji ve zaman verimliliği maksimum seviyeye çıkarılır ve yüksek hassasiyetli parçalar minimum hata ile üretilir. İstersen buradan devam edip modüler preslerin Endüstri 4.0 uyumlu üretim hatlarına entegrasyonu, uzaktan izleme ve veri tabanlı üretim optimizasyonu konularını da uzun ve kesintisiz bir düz yazı olarak açıklayabilirim.

Modüler hidrolik sıvama preslerinin Endüstri 4.0 uyumlu üretim hatlarına entegrasyonu, üretim süreçlerinin tamamen dijital ve veri odaklı yönetilmesini mümkün kılar. Bu preslerde her modül, IoT tabanlı sensörlerle donatılmış olup, üretim hattının her aşamasındaki kritik parametreleri sürekli olarak izler. Basınç, kuvvet, hidrolik silindir pozisyonları, sıcaklık, hız ve transfer sistemi hareketleri gibi veriler gerçek zamanlı olarak merkezi kontrol sistemine aktarılır. Bu sayede operatörler, üretim hattının performansını anlık olarak takip edebilir, üretim akışını optimize edebilir ve olası arızaları daha oluşmadan tespit edebilir.

Uzaktan izleme sistemleri, Endüstri 4.0 entegrasyonunun bir diğer önemli unsurudur. Fabrika dışında bulunan bakım ve üretim ekipleri, presin modüllerini, transfer mekanizmalarını ve otomasyon sistemlerini güvenli bir şekilde izleyebilir, gerektiğinde parametre değişiklikleri veya ayarlamalar yapabilir. Bu özellik, özellikle çok modüllü ve büyük tonajlı preslerde, üretim duruş sürelerini minimize eder ve iş gücü verimliliğini artırır. Uzaktan izleme ile aynı zamanda operatör güvenliği de artırılır; kritik durumlarda presler otomatik olarak durdurulabilir veya modüller devre dışı bırakılabilir.

Veri tabanlı üretim optimizasyonu, modüler preslerde üretim verimliliğini yükselten bir başka kritik unsurdur. Her modülden gelen sensör verileri, merkezi veri tabanında toplanır ve üretim analitiği yazılımları tarafından işlenir. Çevrim süreleri, istasyon başına düşen üretim miktarı, enerji tüketimi ve kalıp kullanım ömrü gibi parametreler analiz edilerek, darboğazlar tespit edilir ve üretim hattı otomatik olarak optimize edilir. Yapay zekâ ve makine öğrenimi algoritmaları, üretim sırasında değişen koşullara göre pres modüllerini ve transfer sistemini yeniden konfigüre ederek maksimum verimlilik sağlar.

Modüler preslerde kalıp yönetimi, Endüstri 4.0 entegrasyonu ile daha etkili bir şekilde yürütülür. Kalıp kullanımı, sensörler aracılığıyla izlenir; aşınma, sıcaklık değişimi ve basınç toleransları anlık olarak takip edilir. Bu sayede kalıpların ne zaman bakım veya değişim gerektirdiği önceden tahmin edilir. Öngörücü bakım algoritmaları, plansız duruşları minimuma indirir ve üretim hattının sürekli olarak yüksek kapasitede çalışmasını sağlar. Ayrıca, kalıp değişim süreçleri modüler tasarım sayesinde hızlı ve kolay uygulanabilir; üretim geçişleri sadece birkaç dakika içinde gerçekleştirilebilir.

Enerji yönetimi ve çevrim optimizasyonu da Endüstri 4.0 entegrasyonunun bir parçasıdır. Servo-hidrolik sistemler, sadece gerektiğinde basınç üreterek enerji tüketimini optimize eder. Presin iniş ve kalkış hareketlerinden açığa çıkan enerji, geri kazanım üniteleri ile tekrar sisteme kazandırılır. Hattın performansı, sensör verileriyle sürekli izlenir ve çevrim süreleri, basınç profilleri ile senkronize edilerek maksimum üretim hızı sağlanır.

Kalite kontrol süreçleri, modüler hidrolik sıvama preslerinin dijital entegrasyonu ile tamamen otomatik hale gelir. Lazer tarayıcılar, 3D ölçüm cihazları ve optik sensörler, üretim sırasında her parçanın toleranslarını ve yüzey kalitesini ölçer. Hatalı parçalar, transfer sistemi aracılığıyla otomatik olarak hat dışına alınır. Üretim verileri merkezi veri tabanında kaydedilir, bu sayede kalite raporları, üretim optimizasyonu ve uzun vadeli performans analizleri için kullanılabilir.

Sonuç olarak, modüler hidrolik sıvama presleri Endüstri 4.0 uyumlu üretim hatlarında, üretim süreçlerini dijital olarak yönetebilme, enerji ve zaman verimliliğini artırma, kaliteyi sürekli kontrol etme ve öngörücü bakım ile plansız duruşları minimuma indirme kapasitesine sahiptir. Bu sayede, esnek üretim, yüksek hassasiyetli parçalar ve sürekli optimize edilmiş üretim hattı imkanı sağlanır.

İstersen buradan devam ederek, modüler preslerde sensör entegrasyonu, gerçek zamanlı veri analizi ve robotik işbirlikçi sistemlerin üretim optimizasyonuna katkıları konularını uzun ve kesintisiz bir düz yazı olarak detaylandırabilirim.

Modüler hidrolik sıvama preslerinde sensör entegrasyonu, üretim hattının verimliliğini, güvenliğini ve kalite kontrolünü sürekli optimize eden kritik bir bileşendir. Her modül, basınç sensörleri, yük hücreleri, hidrolik silindir pozisyon enkoderleri, sıcaklık sensörleri ve optik algılayıcılar gibi gelişmiş sensörlerle donatılmıştır. Bu sensörler, parçaların her işlem aşamasındaki deformasyonunu, presin uyguladığı kuvveti ve kalıp üzerindeki basınç dağılımını gerçek zamanlı olarak izler. Sensörlerden gelen veriler, merkezi bir kontrol ünitesine aktarılır ve üretim sürecinin her anı anlık olarak analiz edilir. Bu sayede hatalı üretim, malzeme deformasyonu veya kalıp aşınması gibi sorunlar daha oluşmadan tespit edilir ve müdahale edilerek hatasız üretim sağlanır.

Gerçek zamanlı veri analizi, modüler preslerde üretim verimliliğini ve kaliteyi artıran bir diğer önemli unsurdur. Merkezi kontrol sistemi, sensörlerden gelen verileri sürekli değerlendirir ve presin çevrim hızı, hidrolik basınç profili, transfer süresi ve kalıp performansı gibi parametreleri optimize eder. Bu analizler sayesinde darboğaz yaratan modüller tespit edilir ve üretim hattı otomatik olarak yeniden yapılandırılır. Örneğin, bir modülde basınç dalgalanmaları gözlemlendiğinde sistem, basıncı dengelemek için hidrolik silindirleri yeniden ayarlayabilir veya transfer sisteminin hızını optimize edebilir. Böylece üretim kesintisiz ve yüksek hassasiyetle devam eder.

Robotik işbirlikçi sistemler (cobotlar), modüler hidrolik sıvama preslerinde sensör ve veri analitiği ile entegrasyonu sayesinde üretim hattının esnekliğini artırır. Robotik kollar, parçaları modüller arasında taşırken, aynı zamanda pozisyon ve yönelimlerini sensörler aracılığıyla sürekli kontrol eder. Bu sayede parçalar kalıplara doğru şekilde oturur ve pres sırasında deformasyon veya çizik riski en aza iner. Cobots, insan operatörlerle güvenli bir şekilde işbirliği yapabilir; böylece üretim hattında hem otomasyonun hızı hem de insan müdahalesinin esnekliği bir arada sağlanır.

Enerji verimliliği ve çevrim optimizasyonu, sensör verileri ve robotik sistemlerle desteklendiğinde maksimum seviyeye ulaşır. Servo-hidrolik sistemler, yalnızca ihtiyaç duyulan basıncı üreterek enerji tasarrufu sağlar. Transfer sistemi ve pres hareketlerinden açığa çıkan enerji, geri kazanım üniteleri ile sisteme tekrar kazandırılır. Sensörlerden gelen veriler sayesinde sistem, çevrim süresini ve enerji kullanımını optimize ederek üretim maliyetlerini düşürür ve hidrolik sistem ömrünü uzatır.

Kalite kontrol süreçleri, modüler preslerde sensör ve robotik entegrasyonla tamamen otomatik hale gelir. Lazer tarayıcılar ve 3D ölçüm cihazları, parçaların toleranslarını ve yüzey kalitesini üretim sırasında anlık olarak kontrol eder. Hatalı parçalar transfer sistemi aracılığıyla otomatik olarak hat dışına alınır. Böylece hurda oranı minimize edilir ve kalıplar ile pres ekipmanları korunur. Üretim verileri merkezi veri tabanında saklanır ve kalite raporları, üretim analizi ve uzun vadeli performans optimizasyonu için kullanılır.

Özetle, modüler hidrolik sıvama preslerinde sensör entegrasyonu, gerçek zamanlı veri analizi ve robotik işbirlikçi sistemlerin bir araya gelmesi, üretim hattını hem esnek hem de yüksek verimli bir yapıya dönüştürür. Üretim süreci, minimum hata ve maksimum kalite ile kesintisiz devam eder, enerji ve zaman verimliliği optimize edilir, bakım süreçleri öngörücü olarak planlanır ve operatör güvenliği en üst seviyeye çıkarılır.

İstersen buradan devamla, modüler hidrolik sıvama preslerinde ileri veri analitiği, makine öğrenimi ile öngörücü üretim planlaması ve üretim hattı simülasyonları konularını detaylı bir düz yazı halinde anlatabilirim.

Yüksek Basınçlı Derin Sıvama Presi

Yüksek basınçlı derin sıvama presi, metal şekillendirme teknolojisinde özellikle derin ve karmaşık geometrili parçaların üretiminde kullanılan ileri düzey bir hidrolik pres türüdür. Bu presler, standart hidrolik veya mekanik preslere kıyasla çok daha yüksek basınç kapasitesine sahiptir ve metal sacın kalıplar arasında kontrollü şekilde şekillendirilmesini sağlar. Yüksek basınç, özellikle kalın veya sert sac malzemelerde, derin çekme işlemlerinin başarılı bir şekilde gerçekleştirilmesi için gereklidir. Bu sayede metal, çatlama veya kırılma riski olmadan, istenilen derinlik ve formda şekillendirilebilir.

Yüksek basınçlı derin sıvama preslerinin çalışma prensibi, hidrolik silindirler aracılığıyla sac üzerine uygulanacak kuvvetin hassas bir şekilde kontrol edilmesine dayanır. Presin üst ve alt kalıpları arasında metal sac yerleştirilir; hidrolik sistem, milisaniye hassasiyetinde basınç uygular ve sacın kalıp geometrisine uygun şekilde akmasını sağlar. Bu işlem sırasında, sacın kalıptan doğru bir şekilde geçmesi için basınç ve hız parametreleri dikkatle ayarlanır. Çok yüksek basınç uygulandığında, sacın kenarları, kalıp köşeleri veya flanş bölgeleri düzgün bir şekilde şekillenir ve derin çekme işleminin kalitesi artırılır.

Bu preslerde kullanılan kalıplar, yüksek basınca dayanacak sertleştirilmiş çelik veya alaşımlardan üretilir. Kalıp tasarımı, sacın kalıp yüzeyinde pürüzsüz ve hatasız bir şekilde akmasını sağlayacak şekilde optimize edilir. Ayrıca kalıpların yağlama sistemleri, sürtünmeyi azaltmak ve malzemenin kalıp boyunca düzgün hareket etmesini sağlamak için kritik öneme sahiptir. Yüksek basınçlı derin sıvama preslerinde, kalıp yağlama sistemleri genellikle otomatik ve ayarlanabilir şekilde tasarlanır; bu sayede farklı malzeme tiplerine veya sac kalınlıklarına göre yağlama miktarı optimize edilebilir.

Transfer ve otomasyon sistemleri, yüksek basınçlı derin sıvama preslerinde üretim hızını ve verimliliği artırır. Parçalar, pres istasyonları arasında robotik kollar veya mekanik transfer sistemleri ile hassas bir şekilde taşınır. Transfer sistemi, parçaları kalıp yüzeyine doğru konumlandırır ve yüksek basınç uygulandığında bile parça deformasyonunu önler. Modern sistemlerde transfer hareketleri servo motorlar ile senkronize edilerek, her istasyonda maksimum hassasiyet ve minimum çevrim süresi sağlanır.

Enerji yönetimi, yüksek basınçlı derin sıvama preslerinde verimliliği artırmak için önemli bir faktördür. Servo-hidrolik sistemler, yalnızca gerekli olduğunda basınç üreterek enerji tüketimini optimize eder. Ayrıca presin iniş ve kalkış hareketlerinden açığa çıkan enerji, geri kazanım sistemleri aracılığıyla tekrar sisteme kazandırılır. Bu yöntem hem enerji maliyetlerini düşürür hem de hidrolik sistemin ve mekanik komponentlerin ömrünü uzatır.

Kalite kontrol sistemleri, yüksek basınçlı derin sıvama preslerinde sürekli üretim güvenliği sağlar. Lazer tarayıcılar, optik sensörler ve yük hücreleri ile parçaların derinlik, kalınlık ve yüzey kalitesi izlenir. Hatalı parçalar otomatik olarak tespit edilip üretim hattından çıkarılır. Üretim verileri merkezi bir sistemde saklanır ve kalite raporlaması, üretim optimizasyonu ve uzun vadeli performans analizi için kullanılır.

Yüksek basınçlı derin sıvama presleri, otomotiv, beyaz eşya, mutfak eşyaları ve endüstriyel kap üretiminde yaygın olarak kullanılır. Otomotiv sektöründe yakıt deposu kapakları, derin gövde panelleri ve jant parçaları bu makinelerle üretilirken; beyaz eşya ve mutfak eşyalarında çamaşır makinesi tamburları, bulaşık kazanları ve derin kazanlar için tercih edilir. Bu presler, yüksek tekrarlanabilirlik, düşük hurda oranı ve karmaşık parçaları minimum hata ile üretme kapasitesi sayesinde modern üretim hatlarının vazgeçilmez bir parçasıdır.

İstersen, buradan devam ederek yüksek basınçlı derin sıvama preslerinde kalıp tasarımı optimizasyonu, bakım stratejileri, sensör entegrasyonu ve ileri seviye otomasyon ile üretim hattı verimliliği konularını uzun ve detaylı bir düz yazı şeklinde anlatabilirim.

Yüksek basınçlı derin sıvama preslerinde kalıp tasarımı optimizasyonu, presin verimliliğini ve üretim kalitesini doğrudan etkileyen kritik bir unsurdur. Kalıp geometrisi, sacın kalıp yüzeyinde akışını kontrol eder ve derin çekme işleminin sorunsuz şekilde gerçekleşmesini sağlar. Kalıp yüzeyinin pürüzlülüğü, açısı ve kenar radyüsleri, sacın basınç altında deformasyonunu optimize edecek şekilde tasarlanır. Kalıpların üretiminde kullanılan sertleştirilmiş çelikler ve özel alaşımlar, yüksek basınca dayanıklılığı artırırken uzun ömür sağlar. Ayrıca kalıplarda yer alan yağlama kanalları ve otomatik yağlama sistemleri, sacın kalıp üzerinde sürtünmeden dolayı yıpranmasını önler ve yüzey kalitesini iyileştirir. Yüksek basınçlı preslerde kalıp optimizasyonu, malzemenin çatlamasını veya kırılmasını önleyerek hurda oranını minimum seviyeye indirir.

Bakım stratejileri, yüksek basınçlı derin sıvama preslerinde hem makine ömrü hem de üretim sürekliliği açısından kritik öneme sahiptir. Hidrolik silindirler, basınç sensörleri, yağlama sistemleri ve transfer mekanizmaları düzenli olarak kontrol edilir. Hidrolik yağın kalitesi ve viskozitesi takip edilir, filtreler ve yağ kanalları temizlenir. Kalıpların yüzey durumu, deformasyon, çizik veya aşınma olup olmadığı açısından düzenli olarak incelenir; gerektiğinde kalıp yüzeyleri taşlanır veya parlatılır. Transfer sistemi ve robotik kollar, kılavuz milleri ve rulmanlar açısından kontrol edilir ve hizalama doğrulukları test edilir. Bu bakım stratejileri, plansız duruşların önlenmesini ve üretim hattının kesintisiz çalışmasını sağlar.

Sensör entegrasyonu, yüksek basınçlı derin sıvama preslerinde üretim sürecinin sürekli izlenmesini ve optimize edilmesini mümkün kılar. Basınç sensörleri, yük hücreleri, pozisyon enkoderleri, sıcaklık sensörleri ve optik algılayıcılar, presin ve parçaların her aşamasındaki performansı izler. Sensörlerden gelen veriler, merkezi kontrol ünitesinde işlenir ve üretim sırasında anlık ayarlamalar yapılabilir. Öngörücü bakım algoritmaları, sensör verilerini analiz ederek hidrolik silindirlerde, kalıplarda veya transfer mekanizmalarında olası sorunları önceden tespit eder; bu sayede plansız duruşlar en aza indirilir.

İleri seviye otomasyon, yüksek basınçlı derin sıvama preslerinin verimliliğini artıran bir diğer önemli unsurdur. Modüler ve servo kontrollü hidrolik sistemler, presin basınç ve hız profillerini hassas bir şekilde kontrol eder. Robotik işbirlikçi kollar ve transfer sistemleri, parçaları modüller arasında güvenli ve hassas bir şekilde taşır. Transfer hareketleri, presin çevrim hızı ile senkronize edilerek minimum çevrim süresi ve maksimum hassasiyet sağlanır. Otomasyon, aynı zamanda operatör müdahalesini azaltır ve üretim hattının güvenliğini artırır.

Enerji yönetimi, yüksek basınçlı derin sıvama preslerinde otomasyon ve sensör entegrasyonu ile optimize edilir. Servo-hidrolik sistemler, yalnızca ihtiyaç duyulan basıncı üreterek enerji tasarrufu sağlar. Presin iniş ve kalkış hareketlerinden açığa çıkan enerji, geri kazanım sistemleri aracılığıyla tekrar hidrolik devreye kazandırılır. Bu yaklaşım, hem enerji maliyetlerini düşürür hem de hidrolik ve mekanik komponentlerin ömrünü uzatır.

Kalite kontrol süreçleri, yüksek basınçlı preslerde sensörler ve otomasyon ile entegre edilmiştir. Lazer tarayıcılar, 3D ölçüm cihazları ve optik sensörler, üretim sırasında parçaların toleranslarını ve yüzey kalitesini sürekli izler. Hatalı parçalar, transfer sistemi ile otomatik olarak üretim hattından çıkarılır ve hurda oranı minimize edilir. Toplanan veriler, merkezi veri tabanında saklanır; bu sayede kalite raporları, üretim analizi ve uzun vadeli performans değerlendirmeleri için kullanılabilir.

Yüksek basınçlı derin sıvama presleri, özellikle otomotiv, beyaz eşya, mutfak eşyaları ve endüstriyel kap üretiminde kritik öneme sahiptir. Bu presler, karmaşık ve derin parçaları minimum hata ile üretme kapasitesi sayesinde modern üretim hatlarının vazgeçilmez bir bileşenidir. Derin çekme oranı yüksek parçaların üretiminde, yüksek basınçlı derin sıvama presleri hem üretim kalitesini artırır hem de üretim hattının sürekliliğini sağlar.

Yüksek basınçlı derin sıvama preslerinde Endüstri 4.0 entegrasyonu, üretim süreçlerinin dijitalleşmesini ve veri odaklı yönetimini sağlayarak hem verimliliği hem de kaliteyi en üst seviyeye çıkarır. Her pres modülü, IoT tabanlı sensörlerle donatılır ve basınç, kuvvet, hidrolik silindir pozisyonu, sıcaklık, sac kalınlığı ve transfer sistemi hareketleri gibi kritik parametreleri anlık olarak izler. Bu sensörlerden gelen veriler, merkezi kontrol ünitesine iletilir ve gerçek zamanlı olarak analiz edilir. Analiz sonuçları, presin basınç profili, çevrim süresi ve kalıp performansının optimize edilmesi için kullanılır. Bu sayede üretim sırasında oluşabilecek hatalar önceden tespit edilir, parçaların deformasyonu ve malzeme israfı minimize edilir.

Uzaktan izleme ve kontrol sistemleri, Endüstri 4.0 entegrasyonunun bir diğer önemli bileşenidir. Fabrika dışındaki mühendisler veya bakım ekipleri, presin tüm modüllerini, transfer sistemlerini ve robotik kollarını güvenli bir şekilde izleyebilir. Gerekli durumlarda parametre değişiklikleri yapabilir, presin çalışma hızını ve basınç profillerini uzaktan ayarlayabilirler. Bu özellik, yüksek basınçlı ve çok modüllü preslerde plansız duruşları önler ve operatör güvenliğini artırır. Ayrıca uzaktan izleme, üretim hattının esnekliğini ve hızlı adaptasyon kabiliyetini güçlendirir; farklı parçaların üretimine geçiş süresi minimum seviyeye iner.

Veri odaklı üretim optimizasyonu, Endüstri 4.0 entegrasyonunun en önemli çıktılarından biridir. Pres modüllerinden ve transfer sistemlerinden gelen veriler, merkezi veri tabanında toplanır ve yapay zekâ ile makine öğrenimi algoritmaları aracılığıyla analiz edilir. Çevrim süreleri, istasyon başına üretim miktarı, enerji tüketimi ve kalıp kullanım ömrü gibi parametreler sürekli izlenir. Bu analizler sayesinde, darboğaz yaratan modüller tespit edilir, basınç ve hız profilleri optimize edilir, hatta kalıp değişim zamanları önceden planlanır. Yapay zekâ tabanlı sistemler, üretim sırasında değişen koşullara göre pres modüllerini otomatik olarak yeniden yapılandırabilir, maksimum üretim hızı ve minimum hata oranı sağlar.

Öngörücü bakım (predictive maintenance) sistemleri, yüksek basınçlı derin sıvama preslerinde Endüstri 4.0 entegrasyonunun kritik bir avantajıdır. Sensörlerden gelen veriler, hidrolik silindirlerin, kalıpların ve transfer mekanizmalarının performansını sürekli izler. Basınç dalgalanmaları, sıcaklık artışları veya anormal yük değerleri tespit edildiğinde, sistem bakım ekibini önceden uyarır. Bu sayede plansız duruşlar önlenir, kalıpların ömrü uzatılır ve üretim hattı kesintisiz çalışabilir.

Enerji yönetimi de Endüstri 4.0 entegrasyonunun bir parçasıdır. Servo-hidrolik sistemler, yalnızca gerektiğinde basınç üreterek enerji tüketimini minimize eder. Pres ve transfer sisteminden açığa çıkan enerji, geri kazanım sistemleri aracılığıyla tekrar hidrolik devreye kazandırılır. Sensörler aracılığıyla sürekli izlenen enerji tüketimi, otomasyon sistemi tarafından optimize edilir ve hem maliyet tasarrufu hem de sistemin uzun ömürlü çalışması sağlanır.

Kalite kontrol süreçleri, Endüstri 4.0 entegrasyonu ile tamamen otomatik ve veri odaklı hale gelir. Lazer tarayıcılar, 3D ölçüm cihazları ve optik sensörler, parçaların toleranslarını, derinlik ölçülerini ve yüzey kalitesini gerçek zamanlı olarak kontrol eder. Hatalı parçalar transfer sistemi ile otomatik olarak hat dışına alınır ve üretim hattı kesintisiz çalışmaya devam eder. Tüm üretim verileri merkezi veri tabanında saklanır; bu veriler, kalite raporlaması, uzun vadeli performans analizi ve üretim optimizasyonu için kullanılabilir.

Sonuç olarak, yüksek basınçlı derin sıvama presleri Endüstri 4.0 entegrasyonu sayesinde sadece bir hidrolik pres olmaktan çıkar ve veri odaklı, akıllı bir üretim platformuna dönüşür. Üretim hattı esnek, verimli ve hatasız çalışır; enerji ve zaman verimliliği optimize edilir, kalite kontrol süreçleri otomatikleşir ve öngörücü bakım sayesinde plansız duruşlar minimuma indirilir. Bu sayede karmaşık ve derin parçaların üretimi, modern sanayi standartlarına uygun şekilde maksimum performansla gerçekleştirilebilir.

Yüksek basınçlı derin sıvama preslerinde yapay zekâ destekli üretim simülasyonları ve ileri seviye üretim optimizasyon stratejileri, modern üretim süreçlerinin etkinliğini ve esnekliğini önemli ölçüde artırır. Bu sistemlerde, pres modüllerinden, transfer sistemlerinden ve sensörlerden gelen gerçek zamanlı veriler, yapay zekâ algoritmaları tarafından analiz edilir ve üretim hattının performansını simüle eden dijital ikiz modelleri oluşturulur. Dijital ikiz, presin tüm modüllerini, kalıp davranışlarını, sac deformasyonlarını ve transfer süreçlerini sanal ortamda birebir temsil eder. Bu sayede üretim öncesinde olası sorunlar öngörülebilir, işlem parametreleri optimize edilebilir ve hatasız üretim için gerekli ayarlamalar yapılabilir.

Üretim simülasyonları, yüksek basınçlı derin sıvama preslerinde çevrim sürelerinin, basınç profillerinin ve transfer sistemlerinin optimize edilmesine imkan tanır. Yapay zekâ algoritmaları, belirli bir parçanın kalıp içerisindeki akış davranışını tahmin ederek, presin basınç uygulama hızını ve transfer sisteminin hareketlerini otomatik olarak ayarlar. Bu sayede parçaların deformasyonu minimuma iner, yüzey kalitesi artırılır ve hurda oranı önemli ölçüde azaltılır. Ayrıca simülasyonlar, üretim hattının farklı parça tiplerine hızlı adaptasyonunu sağlayarak esnek üretim kapasitesini güçlendirir.