Metal ve Çelik Şekillendirme Makineleri: Metal şekillendirme, metal malzemelerin belirli şekil ve boyutlara getirilmesi işlemidir ve çeşitli endüstrilerde çok önemli bir rol oynar. İşte yaygın metal şekillendirme çözümleri ve yöntemleri:

1. Dövme

- Metalin yüksek sıcaklıkta veya soğuk ortamda pres, çekiç veya kalıplar yardımıyla şekillendirilmesi.

- Sağlam ve dayanıklı parça üretimi için kullanılır.

- Örnek: Otomotiv motor parçaları, uçak bileşenleri.

2. Sac Metal Şekillendirme (Sheet Metal Forming)

- İnce metal levhaların bükülmesi, kesilmesi, derin çekilmesi veya şekillendirilmesi.

- Yaygın yöntemler: Bükme, derin çekme, kesme, ekstrüzyon.

- Örnek: Beyaz eşya kasaları, otomotiv kaportaları.

3. Ekstrüzyon (Extrusion)

- Metalin kalıptan geçirilerek sürekli profiller halinde şekillendirilmesi.

- Alüminyum ve bakır gibi yumuşak metallerde yaygındır.

- Örnek: Alüminyum pencere profilleri, boru üretimi.

4. Haddeleme (Rolling)

- Metalin sıcak veya soğuk olarak silindirler arasında geçirilip inceltilmesi.

- Sac üretiminde, levha kalınlığının ayarlanmasında kullanılır.

5. Döküm (Casting)

- Eritilmiş metalin kalıplara dökülerek katılaşması.

- Karmaşık şekiller ve büyük parçalar için uygundur.

6. Kesme ve Delme

- Metal plakalardan istenilen şekillerin lazer, plazma, su jeti veya mekanik yöntemlerle kesilmesi.

7. Bükme ve Kıvırma

- Sac metal parçaların belirli açılarla bükülmesi.

8. 3D Metal Baskı (Additive Manufacturing)

- Toz metal veya tel şeklindeki metalin katman katman eritilerek şekillendirilmesi.

- Prototip üretimi ve karmaşık geometrilerde avantaj sağlar.

Metal Şekillendirme Çözümleri Sunan Firmalar ve Teknolojiler

- CNC kontrollü pres ve bükme makineleri

- Hidrolik ve mekanik presler

- Robotik otomasyon sistemleri

- Lazer kesim ve kaynak teknolojileri

Metal şekillendirme, metallerin belirli şekil ve ölçülere getirilmesi için kullanılan yöntemlerin tümünü kapsar. Bu süreçte metal malzemeler, genellikle yüksek sıcaklık veya özel makineler yardımıyla şekillendirilir ve bu sayede farklı endüstriyel uygulamalarda kullanılabilecek dayanıklı parçalar elde edilir. Metal şekillendirme işlemleri, malzemenin türüne, şekline ve kullanım amacına göre farklı tekniklerle gerçekleştirilir. Örneğin dövme işlemi, metalin sertliğini artırırken daha sağlam parçalar ortaya çıkarır. Sac metal şekillendirme ise ince levhaların bükülmesi, kesilmesi ve derin çekilmesi gibi işlemleri içerir; otomotiv ve beyaz eşya sektöründe yaygın olarak kullanılır. Ekstrüzyon yöntemi, özellikle yumuşak metallerde kalıptan geçirilerek sürekli profil üretimi sağlar, bu da alüminyum profiller ve borular için ideal bir yöntemdir. Haddeleme, metalin silindirler arasında geçirilerek inceltilmesini sağlar ve sac üretiminde kalınlık kontrolü için önemlidir. Döküm yöntemi ise eritilmiş metalin kalıplara dökülerek karmaşık ve büyük parçaların üretilmesini mümkün kılar. Kesme ve delme işlemleri lazer, plazma ya da su jeti gibi modern teknolojilerle hassas şekilde gerçekleştirilirken, bükme ve kıvırma işlemleri sac metal parçaların istenilen açı ve şekle getirilmesini sağlar. Son yıllarda, 3D metal baskı teknolojileri de gelişerek, prototip üretimi ve karmaşık geometrilerin oluşturulmasında önemli bir rol oynamaya başlamıştır. Metal şekillendirme süreçleri, genellikle CNC kontrollü makineler, hidrolik presler, robotik otomasyon ve lazer kaynak teknolojileriyle desteklenerek hem verimlilik hem de kalite artırılır. Böylece metal parçalar, dayanıklılık, hassasiyet ve estetik açıdan beklentileri karşılar şekilde üretilir.

Metal şekillendirme süreçleri, modern üretim teknikleriyle birleştiğinde oldukça karmaşık ve yüksek hassasiyet gerektiren işlemler haline gelir. Bu süreçlerde kullanılan makineler ve teknolojiler, üretim hızını ve ürün kalitesini doğrudan etkiler. Örneğin, CNC kontrollü makineler sayesinde metalin bükülmesi veya kesilmesi işlemleri otomatikleşir, böylece insan hatası minimize edilir ve seri üretim mümkün olur. Hidrolik presler, yüksek basınç uygulayarak özellikle kalın ve sert metallerin şekillendirilmesinde kullanılır; bu presler, dövme ve sac şekillendirme gibi işlemlerde önemli avantaj sağlar.

Robotik otomasyonun entegre edilmesi ise üretim hatlarının daha esnek ve hızlı olmasını sağlar. Özellikle otomotiv ve havacılık sektörlerinde, metal parçaların yüksek hassasiyetle ve tekrar edilebilir kalitede üretilmesi robotik sistemlerle desteklenir. Lazer kesim teknolojisi ise metallerin çok ince ve karmaşık şekillerde kesilmesini sağlar; bu teknoloji sayesinde üretim atıkları azalır ve malzeme verimliliği artar. Aynı zamanda su jeti kesim teknolojisi, özellikle ısıdan etkilenmemesi gereken metallerin şekillendirilmesinde tercih edilir.

Metal şekillendirme alanında yenilikçi yaklaşımlar da hızla gelişmektedir. Örneğin, mikro şekillendirme teknikleri sayesinde elektronik sektöründe kullanılan küçük boyutlu ve hassas metal parçalar üretilebilmektedir. Ayrıca, malzeme bilimi alanındaki gelişmeler, alaşımların şekillendirilmesinde daha önce mümkün olmayan dayanıklılık ve esneklik özelliklerini sunar.

Sonuç olarak, metal şekillendirme çözümleri sadece ürünün şekillenmesini değil, aynı zamanda dayanıklılığı, performansı ve estetik özelliklerini de belirleyen kritik bir süreçtir. Endüstriyel uygulamalarda doğru şekillendirme yöntemi ve teknoloji seçimi, ürün kalitesini artırırken maliyet ve zaman tasarrufu sağlar. Bu nedenle, üretim süreçlerinde metal şekillendirme çözümlerinin sürekli olarak optimize edilmesi ve yeni teknolojilerin takip edilmesi büyük önem taşır.

Metal şekillendirme alanında sürdürülebilirlik ve çevresel etkiler de giderek önem kazanmaktadır. Üretim süreçlerinde enerji verimliliğinin artırılması, atık metal miktarının azaltılması ve geri dönüşüm oranlarının yükseltilmesi sektörün odak noktalarındandır. Özellikle hurda metallerin yeniden işlenmesi ve şekillendirilmesi, hem maliyetleri düşürür hem de doğal kaynakların korunmasına katkı sağlar. Ayrıca, yeni nesil metal alaşımlarının geliştirilmesi, daha hafif ve dayanıklı ürünlerin üretilmesine olanak tanır; bu da özellikle otomotiv ve havacılık gibi enerji tüketiminin kritik olduğu sektörlerde yakıt tasarrufu ve karbon salınımının azaltılmasını destekler.

Dijitalleşmenin etkisiyle metal şekillendirme süreçleri, Endüstri 4.0 prensipleri doğrultusunda daha akıllı ve bağlantılı hale gelmektedir. Sensörler, yapay zeka destekli kalite kontrol sistemleri ve veri analitiği, üretim hatlarının gerçek zamanlı izlenmesini sağlar. Bu sayede olası hatalar erken tespit edilip müdahale edilebilir, proses optimizasyonları yapılabilir ve bakım ihtiyaçları önceden planlanabilir. Böylece üretim duruşları minimize edilir ve ürün kalitesi üst seviyede tutulur.

Ayrıca, simülasyon yazılımları ve dijital ikiz teknolojileri, metal şekillendirme proseslerinin tasarım aşamasında sanal ortamda test edilmesine olanak tanır. Bu da prototip maliyetlerini düşürür ve üretim hatalarının önüne geçer. Üretim öncesi simülasyonlar sayesinde, metal akışının, gerilme ve deformasyonun analizi yapılabilir; böylece nihai ürünün mekanik özellikleri ve boyutsal doğruluğu garanti altına alınır.

Metal şekillendirme çözümleri, sadece geleneksel imalat süreçlerinde değil, aynı zamanda yenilikçi alanlarda da önemli roller üstlenmektedir. Örneğin, medikal implant üretiminde kullanılan titanyum parçaların şekillendirilmesi, yüksek hassasiyet ve biyouyumluluk gerektirir. Ayrıca enerji sektörü için üretilen türbin kanatları ve yapısal bileşenler de metal şekillendirmenin gelişmiş teknikleri ile hayata geçirilir.

Tüm bu gelişmeler ışığında, metal şekillendirme çözümleri sürekli evrim geçirerek hem üretim kalitesini artırmakta hem de sürdürülebilir ve verimli üretim yöntemlerinin yaygınlaşmasını sağlamaktadır. Bu da endüstriyel rekabet gücünü yükseltirken, çevresel ve ekonomik faydalar yaratmaktadır.

Metal şekillendirme alanında Ar-Ge faaliyetleri ve inovasyonlar, yeni materyallerin geliştirilmesi ve mevcut proseslerin iyileştirilmesi açısından kritik öneme sahiptir. Yüksek mukavemetli alaşımlar, hafif kompozitlerle kombine edilen metal yapılar ve nanoteknoloji destekli kaplamalar, ürünlerin performansını ve dayanıklılığını önemli ölçüde artırmaktadır. Bu yenilikler, özellikle havacılık, otomotiv, savunma ve enerji sektörlerinde ürünlerin daha hafif, daha güçlü ve daha uzun ömürlü olmasını sağlamaktadır.

Ayrıca, ileri malzeme işleme teknikleri ile mikro ve nano ölçekte şekillendirme imkânları da ortaya çıkmıştır. Bu sayede elektronik cihazlar, medikal ekipmanlar ve hassas mekanik bileşenler gibi alanlarda son derece küçük ve karmaşık yapılar üretilebilmektedir. Bu gelişmeler, üretim süreçlerinin çok daha hassas kontrol edilmesini gerektirirken, aynı zamanda üretim verimliliğini de artırmaktadır.

Sürdürülebilirlik ve çevresel kaygılar doğrultusunda, metal şekillendirme işlemlerinde enerji tüketimini azaltan ve atık oluşumunu minimize eden yöntemlerin araştırılması hız kazanmıştır. Örneğin, soğuk şekillendirme teknikleri, sıcak işlemlere kıyasla daha az enerji harcayarak çevre dostu üretim süreçlerine katkı sağlar. Aynı zamanda geri dönüştürülebilir malzemelerin kullanımı ve proses optimizasyonu ile kaynak kullanımı azaltılmaktadır.

Gelecekte metal şekillendirme çözümlerinin, yapay zeka ve makine öğrenimi gibi ileri teknolojilerle entegre edilmesiyle, tamamen otonom üretim hatlarının yaygınlaşması beklenmektedir. Bu sayede üretim süreçleri daha esnek, adaptif ve hızlı hale gelecek; ürün kalitesi standartları daha da yükselecektir. Ayrıca, kişiselleştirilmiş üretim modelleri ve küçük ölçekli seri üretimler de metal şekillendirme alanında önemli bir yer tutacaktır.

Sonuç olarak, metal şekillendirme çözümleri teknolojik gelişmelerle birlikte sürekli dönüşüm geçirmekte ve endüstrinin ihtiyaçlarına göre şekillenmektedir. Bu da hem üretim maliyetlerini düşürürken hem de ürünlerin fonksiyonelliğini, dayanıklılığını ve estetiğini artırmaktadır. Endüstri için rekabet avantajı sağlayan bu çözümler, inovasyon ve sürdürülebilirlik ekseninde gelişmeye devam edecektir.

Metal Sıvama Hatları

Metal sıvama hatları, sac metal parçaların yüksek hassasiyetle ve verimli şekilde şekillendirilmesini sağlayan otomatik üretim hatlarıdır. Sıvama işlemi, ince sac metalin kalıplar yardımıyla çekilerek veya iterek üç boyutlu şekillerin oluşturulmasıdır. Bu yöntem özellikle ince duvarlı, karmaşık geometrili ve yüksek kaliteli parça üretiminde tercih edilir.

Metal sıvama hatları genellikle bir dizi otomatik pres ve robotik sistemlerden oluşur. Sac metal ruloları hattan beslenir, kesilir ve sıvama işlemi ardışık kalıplarda gerçekleştirilir. Bu sayede yüksek üretim hızına ulaşılırken, parçaların boyutsal doğruluğu ve yüzey kalitesi korunur. Otomatik sıvama hatları, otomotiv, beyaz eşya, havacılık ve elektronik gibi sektörlerde geniş uygulama alanı bulur.

Hatlarda kullanılan presler genellikle hidrolik ya da mekanik tiptedir ve basınç, hız gibi parametreler üretilecek parçaya göre ayarlanır. Ayrıca, sensörler ve görsel kontrol sistemleri ile ürünlerin kalitesi gerçek zamanlı olarak izlenir. Bu sayede hat üzerinde oluşabilecek hatalar anında tespit edilerek üretim duruşları önlenir.

Modern metal sıvama hatlarında, CNC kontrollü robot kolları, otomatik besleme sistemleri ve parçaların taşınmasını sağlayan konveyörler entegre edilmiştir. Bu otomasyon, iş gücü maliyetlerini azaltırken üretim kapasitesini artırır. Ayrıca, dijital izleme ve veri analitiği sayesinde proses optimizasyonu yapılabilir.

Sonuç olarak, metal sıvama hatları, yüksek hassasiyet, tekrarlanabilirlik ve hız gerektiren üretimlerde etkin çözümler sunar. Bu hatlar, sac metalin karmaşık şekillere dönüştürülmesini kolaylaştırırken, maliyet etkinliği ve kaliteyi de optimize eder. Üretim kapasitesi ve ürün çeşitliliği arttıkça, sıvama hatlarının önemi ve kullanımı da giderek yaygınlaşmaktadır.

Metal sıvama hatları, modern üretim tesislerinde otomatik ve sürekli üretim süreçlerinin temel taşlarından biridir. Bu hatlarda sac metal ruloları, öncelikle düzleştirilir ve ardından ölçüye göre kesilerek pres istasyonlarına beslenir. Her pres istasyonu, sac metal parçasına belirli bir şekillendirme işlemi uygular ve parça aşamalı olarak nihai formuna ulaşır. Bu ardışık işlemler sayesinde yüksek hassasiyetli ve karmaşık geometriler oluşturmak mümkün olur. Sıvama hattının verimliliği, kullanılan ekipmanın hassasiyeti, preslerin gücü, kalıpların tasarımı ve otomasyon seviyesine bağlıdır.

Hat boyunca kullanılan sensörler ve kamera sistemleri, üretim kalitesini sürekli izler. Bu sayede, hat üzerinde oluşabilecek herhangi bir deformasyon, yüzey kusuru veya ölçü hatası anında tespit edilir ve gerekli müdahaleler yapılabilir. Böylece hem malzeme israfı azalır hem de hat duruş süreleri minimize edilir. Ayrıca, otomasyon sistemleri sayesinde malzeme besleme, parça taşıma ve çıkarma işlemleri robotlar tarafından gerçekleştirilir; bu durum insan kaynaklı hataları ve iş gücü maliyetlerini azaltır.

Metal sıvama hatlarında kullanılan kalıplar, üretilecek parçanın karmaşıklığına göre özel olarak tasarlanır. Kalıp tasarımı, metal akışını optimize etmek ve istenilen şeklin hassas şekilde elde edilmesini sağlamak amacıyla simülasyon yazılımları ile önceden test edilir. Bu sayede kalıp değişim süresi ve üretim öncesi prototip ihtiyacı azaltılır. Kalıpların dayanıklılığı ve bakımı da üretim kalitesini doğrudan etkileyen önemli faktörler arasındadır.

Endüstri 4.0 teknolojileri ile entegre edilen metal sıvama hatları, üretim süreçlerini dijitalleştirir ve veri temelli yönetim sağlar. Toplanan veriler analiz edilerek proses optimizasyonları yapılır, enerji tüketimi azaltılır ve üretim akışı daha esnek hale getirilir. Böylece hem yüksek hacimli seri üretim hem de küçük çaplı esnek üretim ihtiyaçları karşılanabilir.

Metal sıvama hatları, özellikle otomotiv sektöründe kaporta parçaları, beyaz eşya sektöründe cihaz kasaları ve elektronik sektörde hassas muhafazalar üretiminde vazgeçilmezdir. Bu hatlar, hızlı üretim kapasiteleri, yüksek yüzey kalitesi ve tekrarlanabilirlik avantajları ile üretim maliyetlerini düşürürken, ürün kalitesinin standartlarda kalmasını sağlar. Gelecekte malzeme bilimindeki gelişmeler ve otomasyon teknolojilerindeki ilerlemelerle birlikte metal sıvama hatlarının verimliliği ve uygulama alanları daha da genişleyecektir.

Metal sıvama hatlarının gelişimi, üretim süreçlerinin otomasyon ve dijitalleşmeyle entegrasyonu sayesinde giderek daha karmaşık ve yüksek kapasiteli hale gelmektedir. Yeni nesil sıvama hatlarında kullanılan yapay zeka destekli kalite kontrol sistemleri, parçaların yüzey ve geometrik hatalarını anında tespit edip otomatik ayarlamalar yapılmasını sağlar. Bu sayede üretim kesintisiz devam ederken, atık oranları önemli ölçüde düşer. Ayrıca, makine öğrenimi algoritmaları ile süreç verileri analiz edilerek, pres basıncı, hız ve kalıp ayarları gibi parametreler optimum seviyede tutulur ve enerji verimliliği artırılır.

Robotik sistemlerin ve akıllı taşıma çözümlerinin entegrasyonu, hat üzerindeki insan müdahalesini minimuma indirir, böylece iş güvenliği standartları yükselir ve operasyonel maliyetler azalır. Bu da üreticilere rekabet avantajı sağlar. Aynı zamanda, hızlı kalıp değişimi ve modüler hat tasarımları sayesinde farklı parça türlerine geçiş süresi kısalır, esnek üretim olanakları artar.

Malzeme teknolojilerindeki ilerlemeler, sıvama hatlarında işlenen metal sacların performansını da geliştirir. Yüksek mukavemetli ve hafif alaşımlar, özellikle otomotiv ve havacılık sektörlerinde yakıt verimliliğini artırmak için tercih edilir. Bu tür malzemelerin işlenmesi ise gelişmiş sıvama teknikleri ve özel kalıp tasarımları gerektirir.

Çevresel sürdürülebilirlik de metal sıvama hatlarında önemli bir konu haline gelmiştir. Geri dönüştürülebilir malzemelerin kullanımı, enerji tasarruflu makineler ve proses optimizasyonları ile üretimin çevresel etkisi azaltılmaktadır. Ayrıca, atık metal malzemenin en aza indirilmesi ve üretim sonrası geri dönüşüm süreçlerinin etkin yönetimi, işletmelerin sürdürülebilirlik hedeflerine ulaşmasına katkı sağlar.

Sonuç olarak, metal sıvama hatları hem yüksek hacimli üretimlerde hem de hassas ve karmaşık parçaların üretiminde kritik öneme sahiptir. Teknolojik gelişmelerle birlikte bu hatların kapasitesi, esnekliği ve sürdürülebilirliği artmakta, bu da sanayi sektörlerinde kalite ve verimlilik artışı anlamına gelmektedir. Gelecekte dijitalleşme, otomasyon ve malzeme inovasyonlarının metal sıvama hatlarına daha fazla entegre edilmesiyle, üretim süreçleri daha akıllı ve çevre dostu hale gelecektir.

Metal sıvama hatlarının geleceğinde, dijital ikiz teknolojilerinin ve simülasyon tabanlı mühendislik çözümlerinin kullanımı daha da yaygınlaşacaktır. Bu teknolojiler sayesinde, üretim hatlarının tamamı sanal ortamda modellenip optimize edilebilecek, olası arızalar ve süreç hataları önceden tespit edilerek önleyici bakım stratejileri geliştirilebilecektir. Böylece, hat üzerindeki duruş süreleri minimize edilirken, üretim verimliliği ve ürün kalitesi artırılacaktır.

Ayrıca, yapay zeka ve makine öğrenimi algoritmaları, gerçek zamanlı veri akışı üzerinden sürekli öğrenerek, proses parametrelerini otomatik olarak ayarlayacak ve üretim hattının optimum performansta çalışmasını sağlayacaktır. Bu otonom kontrol sistemleri, insan müdahalesine olan ihtiyacı azaltırken, daha tutarlı ve hatasız üretim imkanı sunar. Bu da özellikle yüksek hassasiyet gerektiren sektörlerde büyük avantaj sağlar.

Malzeme bilimindeki gelişmelerle birlikte, metal sıvama hatlarında işlenen malzemelerin çeşitliliği artacak, süper alaşımlar ve gelişmiş kompozit metaller gibi yeni materyallerin kullanımı yaygınlaşacaktır. Bu materyaller, daha hafif ve daha dayanıklı parçalar üretilmesine imkan vererek, otomotivden havacılığa, enerji sektöründen medikale kadar birçok alanda performans sınırlarını zorlayacaktır.

Sürdürülebilir üretim prensipleri doğrultusunda, enerji tüketimini minimize eden, atık malzemeyi en aza indiren ve geri dönüşüm odaklı süreçler sıvama hatlarının standart uygulamaları haline gelecektir. Ayrıca, çevre dostu soğutma ve yağlama sistemleri ile hem ekipman ömrü uzatılacak hem de çevresel etkiler azaltılacaktır.

Kısacası, metal sıvama hatları teknolojik inovasyonların, otomasyonun ve sürdürülebilirlik yaklaşımının bir araya gelmesiyle çok daha akıllı, esnek ve çevre dostu üretim sistemlerine dönüşecektir. Bu dönüşüm, sanayi sektörlerinin rekabet gücünü artırırken, aynı zamanda üretim süreçlerinin çevresel ve ekonomik sürdürülebilirliğine önemli katkılar sağlayacaktır. Böylece metal şekillendirme endüstrisi, geleceğin üretim ihtiyaçlarına yanıt veren dinamik ve yenilikçi bir yapıya kavuşacaktır.

Metal sıvama hatlarında önümüzdeki dönemde öne çıkacak diğer önemli gelişmelerden biri de modüler üretim sistemleridir. Modüler tasarımlar sayesinde, üretim hattının farklı bölümleri kolayca değiştirilip yeniden düzenlenebilir. Bu durum, yeni ürün tasarımlarına hızlı adaptasyon sağlar ve piyasa taleplerine daha esnek cevap verme imkanı yaratır. Ayrıca, modüler hatlar bakım ve onarım süreçlerini basitleştirerek üretim kesintilerini azaltır.

Endüstriyel IoT (Nesnelerin İnterneti) teknolojilerinin entegrasyonu ise, sıvama hatlarındaki tüm makinelerin birbirine ve merkezi kontrol sistemlerine bağlanmasını mümkün kılar. Bu sayede, her bir makine ve proses anlık olarak izlenebilir, performans analizleri yapılabilir ve hatta tahmine dayalı bakım stratejileri uygulanabilir. Böylece hem makine verimliliği artırılır hem de beklenmedik arızaların önüne geçilir.

Enerji verimliliği konusunda da önemli adımlar atılmaktadır. Sıvama hatlarında kullanılan motorlar, presler ve diğer ekipmanlar, enerji tüketimini optimize eden ileri teknolojilerle donatılmaktadır. Regeneratif frenleme sistemleri ve enerji geri kazanım çözümleri, genel enerji maliyetlerini düşürürken çevresel ayak izini de küçültür.

Gelecekte, metal sıvama işlemlerinde kullanılan kalıp teknolojileri de gelişmeye devam edecektir. Örneğin, akıllı kalıplar sensörlerle donatılarak, kalıp aşınması ve deformasyonu gerçek zamanlı izlenebilecek ve kalıp ömrü maksimize edilebilecektir. Ayrıca, kalıp üretiminde kullanılan gelişmiş malzemeler ve 3D metal baskı teknikleri, daha karmaşık ve dayanıklı kalıpların üretilmesini sağlayacaktır.

Sonuç olarak, metal sıvama hatları teknolojik yenilikler, otomasyon, dijitalleşme ve sürdürülebilirlik odaklı yaklaşımlarla sürekli evrim geçirmektedir. Bu gelişmeler, üretim süreçlerinin daha verimli, esnek ve çevre dostu hale gelmesini sağlayarak sanayi sektörlerinin gelecekteki ihtiyaçlarına güçlü bir şekilde yanıt vermesine olanak tanıyacaktır. Böylece, metal şekillendirme endüstrisi hem üretim kapasitesini artıracak hem de global pazarlarda rekabetçi konumunu güçlendirecektir.

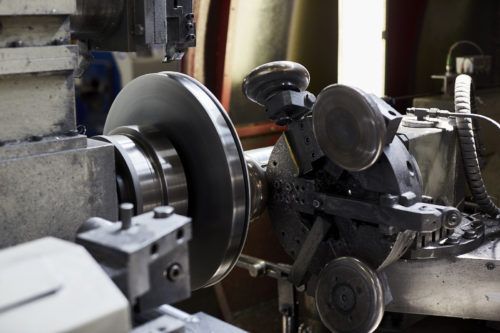

Yüksek hassasiyetli metal sıvama makinesi

Yüksek hassasiyetli metal sıvama makineleri, ince sac metallerin karmaşık ve detaylı şekillere dönüştürülmesinde kullanılan gelişmiş makineler olarak öne çıkar. Bu makineler, çok sıkı toleranslarda çalışarak, boyutsal doğruluk ve yüzey kalitesi açısından üst düzey sonuçlar sağlar. Otomotiv, havacılık, elektronik ve medikal sektörlerde kullanılan kritik parçaların üretiminde tercih edilir.

Bu tür makinelerde genellikle CNC kontrollü presler ve yüksek hassasiyetli kalıplar kullanılır. CNC kontrolü, presin hareketlerini mikron seviyesinde kontrol edebilme imkanı tanır ve böylece parçaların tekrar edilebilirliği ve ölçüsel tutarlılığı garanti altına alınır. Hidrolik ve mekanik preslerin birleşimi olan hibrit sistemler, hem yüksek güç hem de hassas kontrol sağlar.

Yüksek hassasiyetli sıvama makinelerinde, kalıp tasarımı da son derece önemlidir. Kalıplar, metalin akışını optimize edecek şekilde özel olarak tasarlanır ve genellikle dayanıklı alaşımlardan imal edilir. Ayrıca, kalıp yüzeylerinde uygulanan kaplamalar, aşınmayı azaltır ve parça yüzey kalitesini artırır.

Bu makinelerde kullanılan otomasyon sistemleri, malzeme besleme, parça taşıma ve çıkarmayı robotlarla gerçekleştirerek üretim hızını ve güvenilirliğini artırır. Ayrıca, entegre sensörler ve görüntü işleme sistemleri sayesinde üretim esnasında kalite kontrolü gerçek zamanlı yapılabilir. Bu sayede, hatalı ürünlerin erken tespiti sağlanır ve üretim verimliliği yükselir.

Yüksek hassasiyetli metal sıvama makineleri, genellikle küçük ve orta ölçekli parçaların seri üretimi için optimize edilmiştir. Bununla birlikte, gelişen teknoloji sayesinde büyük ve karmaşık parçaların üretiminde de başarıyla kullanılmaktadırlar. Enerji verimliliği, düşük bakım gereksinimi ve uzun ömürlü bileşenleri sayesinde işletme maliyetlerini minimize ederler.

Sonuç olarak, yüksek hassasiyetli metal sıvama makineleri, hassas parça üretiminde kalite, hız ve maliyet avantajları sunan kritik ekipmanlardır. Sürekli gelişen teknoloji ve otomasyon çözümleriyle birlikte, bu makinelerin performansı ve uygulama alanları her geçen gün genişlemektedir.

Yüksek hassasiyetli metal sıvama makinelerinin performansını artıran en önemli unsurlardan biri, makine kontrol sistemlerinin gelişmişliği ve entegrasyonudur. Günümüzde kullanılan CNC tabanlı kontrol üniteleri, presin hareketlerini çok hassas bir şekilde yöneterek metalin akışını optimize eder. Bu, parçaların ölçüsel toleranslarının sıkı bir şekilde korunmasını sağlar ve üretim sürecindeki varyasyonları minimize eder. Ayrıca, makinelerde kullanılan servo motorlar ve hidrolik sistemler, hızlı ve hassas hareketler için ideal kombinasyonu sunar.

Kalıpların kalitesi ve dayanıklılığı, yüksek hassasiyetli sıvama makinelerinde başarıyı doğrudan etkiler. Kalıp üretiminde kullanılan yüksek dayanımlı alaşımlar ve ileri yüzey kaplama teknikleri, kalıpların aşınma direncini artırır ve böylece uzun süreli stabil üretim mümkün olur. Kalıp tasarımında yapılan optimizasyonlar, metal akışını düzgün hale getirerek malzeme yırtılması ve deformasyon risklerini azaltır. Bununla birlikte, kalıp sıcaklığının kontrolü ve soğutma sistemleri de hassas parçaların üretiminde kritik rol oynar.

Üretim hattında kullanılan otomasyon sistemleri, yüksek hassasiyetli metal sıvama makinelerinin verimliliğini önemli ölçüde artırır. Robotik malzeme besleme, parça taşıma ve boşaltma sistemleri, hem iş güvenliğini sağlar hem de insan kaynaklı hata olasılığını en aza indirir. Entegre kalite kontrol sistemleri, optik ve lazer tabanlı ölçüm cihazları ile hat üzerinde anlık kalite kontrolü yapılabilir. Böylece, hatalı parçalar üretim devam ederken tespit edilerek hemen ayarlamalar yapılabilir.

Enerji verimliliği de yüksek hassasiyetli sıvama makinelerinde üzerinde durulan bir konudur. Gelişmiş hidrolik sistemler ve enerji geri kazanım teknolojileri, makinenin genel enerji tüketimini düşürür. Bu sayede hem çevresel etkiler azaltılır hem de işletme maliyetleri optimize edilir. Ayrıca, düzenli bakım ve kalıp yenileme stratejileri, makinenin performansını ve üretim kalitesini korumak açısından önemlidir.

Yüksek hassasiyetli metal sıvama makineleri, çeşitli sektörlerde karmaşık, ince ve dayanıklı parçaların üretiminde vazgeçilmezdir. Otomotivde kaporta ve motor parçaları, medikal cihazlarda implant ve hassas muhafazalar, elektronik sektöründe ince metal bileşenler bu makinelerin tipik uygulama alanlarıdır. Sürekli gelişen teknoloji ve malzeme bilimi sayesinde, bu makinelerin kapasitesi ve üretim kalitesi daha da artmakta, böylece sektördeki rekabet avantajı güçlenmektedir.

Yüksek hassasiyetli metal sıvama makinelerinin geleceğinde, yapay zeka destekli süreç optimizasyonu ve otonom kontrol sistemleri önemli bir rol oynayacaktır. Bu teknolojiler, makinenin çalışma koşullarını gerçek zamanlı analiz ederek, operatör müdahalesi olmadan süreç parametrelerini otomatik olarak ayarlayabilir. Böylece, üretim esnasında ortaya çıkabilecek hatalar önlenir ve sürekli olarak en yüksek kalite standartları korunur. Yapay zeka aynı zamanda veri analitiği ile üretim verimliliğini artırmak ve bakım ihtiyaçlarını önceden tahmin etmek için kullanılır.

Malzeme teknolojisindeki ilerlemeler de yüksek hassasiyetli sıvama makinelerinin kullanım alanlarını genişletmektedir. Özellikle ultra ince sac metaller, yüksek mukavemetli alaşımlar ve gelişmiş kompozit malzemeler gibi yeni nesil malzemelerin işlenmesi, makinelere olan talebi artırmaktadır. Bu malzemelerin özelliklerine uygun kalıp ve proses geliştirme çalışmaları, hassasiyet ve dayanıklılık gereksinimlerini karşılayacak şekilde devam etmektedir.

Ayrıca, sürdürülebilir üretim trendleri doğrultusunda, bu makinelerde enerji tasarrufu sağlayan sistemlerin kullanımı yaygınlaşmaktadır. Düşük enerji tüketimli motorlar, enerji geri kazanım teknolojileri ve çevre dostu yağlama sistemleri ile hem işletme maliyetleri azaltılmakta hem de çevresel etkiler minimize edilmektedir. Bu da endüstriyel üretim süreçlerinin çevreye duyarlı hale gelmesini desteklemektedir.

Gelecekte, yüksek hassasiyetli metal sıvama makinelerinin endüstri 4.0 uyumlu olması standart hale gelecek; makineler, üretim hattının diğer ekipmanları ile tam entegre çalışarak veri paylaşımı ve koordinasyon sağlayacak. Bu da daha esnek üretim imkanları, hızlı adaptasyon ve yüksek üretkenlik anlamına gelmektedir. Aynı zamanda uzaktan izleme ve kontrol teknolojileri sayesinde, makinelerin performansı her yerden takip edilerek, hızlı müdahaleler yapılabilecektir.

Sonuç olarak, yüksek hassasiyetli metal sıvama makineleri, gelişen teknoloji, otomasyon ve sürdürülebilirlik odaklı yaklaşımlarla birlikte daha akıllı, verimli ve çevre dostu üretim çözümleri sunmaya devam edecektir. Bu makineler, endüstriyel üretimin kalbinde yer alarak, karmaşık ve hassas parçaların üretiminde kritik bir rol üstlenmeye devam edecektir.

Yüksek hassasiyetli metal sıvama makinelerinin tasarımında ergonomi ve kullanıcı dostu arayüzler de giderek daha fazla önem kazanmaktadır. Operatörlerin makineyi daha kolay ve hızlı yönetebilmesi için dokunmatik ekranlı kontrol panelleri, grafiksel kullanıcı arayüzleri ve sezgisel menü sistemleri geliştirilmektedir. Bu sayede operatörlerin eğitim süresi kısalır, hata oranları azalır ve üretim verimliliği artar. Ayrıca, makinelerde kullanılan güvenlik sistemleri de iş güvenliğini en üst seviyeye çıkaracak şekilde tasarlanmaktadır.

Makinelerde modüler tasarım prensipleri benimsenerek, bakım ve parça değişimi süreçleri hızlandırılmaktadır. Kritik bileşenlere hızlı erişim, yedek parça değişimlerinin kolaylaşması ve önleyici bakım programları, makinenin çalışma süresini maksimize eder. Bu da özellikle yüksek hassasiyet gerektiren üretimlerde, hat duruşlarının önüne geçilmesini sağlar.

Gelecekte metal sıvama makinelerinde, artırılmış gerçeklik (AR) ve sanal gerçeklik (VR) teknolojilerinin eğitim ve bakım süreçlerinde kullanımı yaygınlaşacaktır. Operatör ve teknisyenler, karmaşık işlemleri bu teknolojilerle simüle ederek uygulama yapabilir, uzaktan destek alabilir ve makinelerin performansını daha etkin yönetebilir. Bu sayede hata oranları azalır, bakım kalitesi yükselir ve üretim sürekliliği sağlanır.

Yüksek hassasiyetli metal sıvama makineleri, global tedarik zincirlerinin giderek daha karmaşık ve hızlı hale geldiği günümüzde, esneklik ve hızlı üretim adaptasyonu ile şirketlere rekabet avantajı sağlar. Özellikle küçük parti üretimler ve müşteri taleplerine hızlı cevap verme konusunda bu makinelerin önemi artmaktadır.

Sonuç olarak, teknolojik gelişmeler, dijitalleşme ve otomasyonun birleşimiyle yüksek hassasiyetli metal sıvama makineleri, geleceğin üretim ihtiyaçlarına uyum sağlayan, yüksek kalite ve verimlilikte üretim yapan temel araçlar olmaya devam edecektir. Bu makineler, sektörlerin gelişimi için kritik öneme sahip olup, endüstriyel dönüşümün öncü bileşenlerinden biri olarak öne çıkacaktır.

Yüksek hassasiyetli metal sıvama makinelerinin gelecekteki gelişmelerinde, malzeme akışkanlığı ve termal yönetim sistemleri de daha fazla ön plana çıkacaktır. İşlem sırasında sac metalin ısınması, malzeme özelliklerini ve nihai ürün kalitesini doğrudan etkiler. Bu nedenle, gelişmiş soğutma sistemleri ve sıcaklık kontrol teknolojileri, malzemenin optimum şartlarda işlenmesini sağlar. Böylece hem kalıp ömrü uzar hem de üretim hatalarına bağlı kalite problemleri minimize edilir.

Ayrıca, nano kaplamalar ve yüzey modifikasyon teknikleri, kalıp yüzeylerinin dayanıklılığını artırarak sürtünme katsayısını düşürür. Bu da hem enerji tüketimini azaltır hem de sac metalin kalıba yapışmasını önleyerek ürün kalitesini yükseltir. Bu tür yenilikler, özellikle yüksek hacimli üretim yapan tesislerde maliyet ve verimlilik açısından büyük fark yaratır.

Yüksek hassasiyetli metal sıvama makinelerinde kullanılan sensör teknolojileri de gelişmeye devam etmektedir. Basınç, sıcaklık, kuvvet ve pozisyon sensörlerinin yanı sıra, ultrasonik ve optik sensörlerle de proses parametreleri sürekli izlenir. Bu çok katmanlı sensör ağı sayesinde, hat üzerinde oluşabilecek en küçük sapmalar anında tespit edilip düzeltici önlemler alınabilir.

Endüstri 4.0 ve dijital fabrikalar kapsamında, bu makineler bulut tabanlı veri yönetim sistemlerine entegre edilerek üretim verileri merkezi bir platformda toplanır. Bu veriler, gelişmiş analiz ve makine öğrenimi algoritmaları ile işlenerek, üretim süreçlerinin optimize edilmesi, bakım ihtiyaçlarının önceden belirlenmesi ve enerji kullanımının minimize edilmesi gibi önemli faydalar sağlar.

Sonuç olarak, yüksek hassasiyetli metal sıvama makineleri, hem teknik donanım hem de dijital entegrasyon açısından sürekli gelişerek, metal şekillendirme süreçlerinin kalbinde yer almaya devam edecektir. Bu makineler, artan üretim taleplerine yanıt verirken, kalite, verimlilik ve sürdürülebilirlik kriterlerini en üst düzeyde karşılayacak şekilde evrimleşecektir. Böylece, sanayi sektörlerinin rekabet gücü ve inovasyon kapasitesi önemli ölçüde artırılacaktır.

Yüksek hassasiyetli metal sıvama makinelerinin geleceğinde, yapay zekâ destekli öngörücü bakım sistemleri kritik bir rol oynayacaktır. Bu sistemler, makine üzerindeki sensörlerden gelen verileri analiz ederek olası arızaları önceden tespit eder ve bakım süreçlerini optimize eder. Böylece, ani arızaların ve üretim kesintilerinin önüne geçilir, makinenin çalışma süresi maksimize edilir. Ayrıca, bakım maliyetleri düşürülür ve iş güvenliği artırılır.

Sıvama makinelerinde kullanılan enerji verimliliği çözümleri de sürekli gelişmektedir. Akıllı enerji yönetim sistemleri, üretim sırasında enerji tüketimini gerçek zamanlı izler ve gereksiz enerji kullanımını engeller. Yenilenebilir enerji kaynakları ile entegrasyon, çevresel sürdürülebilirlik hedeflerine ulaşmak için giderek yaygınlaşacaktır.

Malzeme inovasyonları, sıvama proseslerinin daha ince ve daha karmaşık parçalar üretmesini mümkün kılmaktadır. Yeni nesil alaşımlar ve kaplamalar, hem malzemenin dayanıklılığını artırır hem de üretim süreçlerinde kullanılan kalıpların ömrünü uzatır. Bu gelişmeler, daha hafif, daha dayanıklı ve performanslı ürünlerin üretilmesine olanak sağlar.

Öte yandan, insan-makine etkileşimi de gelişmekte, makineler daha sezgisel ve kullanıcı dostu hale gelmektedir. Gelişmiş arayüzler ve uzaktan erişim imkanları sayesinde operatörler, makineleri her yerden kontrol edebilir, hızlı müdahalelerde bulunabilir. Bu sayede esneklik artar ve üretim süreçleri daha dinamik yönetilir.

Sonuç olarak, yüksek hassasiyetli metal sıvama makineleri, teknolojik yenilikler, otomasyon ve sürdürülebilirlik alanındaki gelişmelerle birlikte endüstriyel üretimin vazgeçilmez parçalarından biri olmaya devam edecektir. Bu makineler, yüksek kalite, hız ve verimlilik gerektiren üretimlerde rekabet avantajı sağlayarak, metal şekillendirme sektörünün geleceğini şekillendirecektir.

Çelik sıvama işlemi

Çelik sıvama işlemi, ince çelik sacların yüksek basınç altında şekillendirilerek istenilen karmaşık geometrilere dönüştürülmesi işlemidir. Bu işlem, özellikle otomotiv, beyaz eşya ve inşaat gibi sektörlerde yaygın olarak kullanılır. Çelik sıvama, sac metale yüksek düzeyde şekil verilebilmesini sağlarken, malzemenin dayanıklılığını ve yüzey kalitesini korumasına olanak tanır.

Çelik sıvama işlemi genellikle hidrolik veya mekanik presler kullanılarak gerçekleştirilir. İşlem sırasında sac metal, kalıp boşluğu içine yerleştirilir ve pres kolu tarafından kontrollü bir şekilde aşağı doğru bastırılır. Metal, kalıbın şeklini alırken ince ve homojen bir yapıda şekillenir. Bu işlem sırasında malzemenin akışkanlığı ve kalıp tasarımı büyük önem taşır; çünkü sac metalin yırtılması veya burkulması önlenmelidir.

Çelik saclar, yüksek mukavemetli olmaları nedeniyle sıvama sırasında özel dikkat gerektirir. Malzemenin plastisite özellikleri, sıcaklık kontrolü ve pres hızı gibi parametreler optimize edilerek en iyi sonuçlar elde edilir. Ayrıca, kalıpların yüzey kalitesi ve uygun yağlama sistemleri, sacın yüzeyinde çizik veya deformasyon oluşmasını engeller.

Isıl işlem görmüş veya alaşımlı çelik türlerinde sıvama işlemi daha zor olabilir; bu tür malzemelerde sıcak sıvama (hot stamping) teknikleri uygulanarak, malzemenin şekillendirilebilirliği artırılır. Sıcak sıvama, sac metalin yüksek sıcaklıklarda işlenmesini sağlayarak, hem şekillendirilebilirliği artırır hem de son ürünün mekanik özelliklerini iyileştirir.

Çelik sıvama işleminin avantajları arasında yüksek üretim hızı, tekrar edilebilirlik ve karmaşık şekillerin elde edilmesi sayılabilir. Bununla birlikte, işlemin başarısı büyük ölçüde kalıp tasarımına, proses kontrolüne ve malzeme seçimine bağlıdır. Gelişen teknoloji ile birlikte, çelik sıvama makineleri daha hassas, otomatik ve verimli hale gelerek endüstriyel üretim süreçlerinde kritik bir rol oynamaya devam etmektedir.

Çelik sıvama işlemi, malzemenin yüksek dayanımı nedeniyle diğer metallere göre daha fazla pres gücü ve dikkatli süreç kontrolü gerektirir. Özellikle yüksek mukavemetli düşük alaşımlı (HSLA) çelikler gibi modern malzemeler, form verme kabiliyetleri açısından daha zorludur; bu nedenle sıvama işlemi sırasında kalıp tasarımında özel geçiş radyüsleri, uygun baskı kuvveti dağılımı ve doğru sıvama hızının ayarlanması gerekir. Aksi halde sacın çatlaması, burkulması ya da geri yaylanması gibi istenmeyen durumlar ortaya çıkabilir.

Sıvama işleminde sacın yüzeyine uygulanan yağlayıcılar hem sürtünmeyi azaltır hem de malzemenin kalıpla olan etkileşimini kontrol altında tutarak yüzey kalitesini korur. Bu yağlayıcılar genellikle çevreye duyarlı, su bazlı formüllerden seçilir ve işlemin ardından parça temizliği için entegre yıkama sistemleri kullanılır. Ayrıca, çeliğin sertliğine bağlı olarak sıvama öncesinde tavlama işlemi uygulanabilir. Tavlama, çeliğin iç yapısını gevşeterek daha kolay şekillendirilmesine olanak tanır, özellikle derin sıvama işlemlerinde başarı şansını artırır.

Çelik sıvama işlemi sırasında dikkat edilen bir diğer önemli konu, metalin lif yapısının korunmasıdır. Uygun sıvama parametreleriyle yapılan işlem, çeliğin iç yapısını zayıflatmadan parçanın mukavemetini korumasını sağlar. Bu özellik özellikle yapısal parçalarda veya darbelere karşı dayanım istenen uygulamalarda kritiktir. Parçanın geometrisine göre çok kademeli sıvama gerekebilir; bu durumda, metalin her aşamada kontrollü bir şekilde şekil değiştirmesi sağlanarak nihai forma ulaşılır.

İmalat sürecinde otomasyonun artmasıyla birlikte, çelik sıvama işlemleri de tam entegre sistemlerle yürütülmeye başlanmıştır. Robotlarla yapılan sac yerleştirme, otomatik kalıp değiştirme ve dijital proses izleme sayesinde üretim hızı artarken kalite standardı sabit kalır. Ayrıca, kamera ve sensör destekli kalite kontrol sistemleriyle üretilen parçalar anında denetlenir, böylece hatalı üretimin devam etmesi önlenmiş olur.

Gelişmiş yazılımlar yardımıyla simülasyon yapılarak, sıvama sürecinde ortaya çıkabilecek deformasyonlar ve gerilim noktaları önceden tahmin edilebilir. Bu da kalıp geliştirme maliyetlerini düşürür ve ilk seferde doğru üretim oranını artırır. Sonuçta, çelik sıvama işlemi modern üretim süreçlerinde yüksek mukavemetli, hafif ve karmaşık geometriye sahip parçaların seri üretiminde önemli bir rol üstlenir. Endüstrideki rekabetin arttığı günümüzde, bu işlemin başarıyla uygulanması hem üretim maliyetlerini düşürür hem de ürün kalitesini sürekli kılar.

Çelik sıvama işleminde başarıyı etkileyen temel faktörlerden biri, sac metalin başlangıç kalitesidir. Sacın kalınlığındaki homojenlik, yüzey düzgünlüğü ve malzeme içindeki artık gerilimler, sıvama sürecine doğrudan etki eder. Özellikle otomotiv gibi hassas toleranslara sahip sektörlerde, başlangıç sac malzemesinin partiler arası tutarlılığı kritik öneme sahiptir. Bu nedenle, çelik üreticileri ile yakın iş birliği kurularak, sıvama işlemi için özel niteliklere sahip saclar tercih edilir.

Sıvama işleminin bir diğer önemli yönü, kalıp ömrünün uzatılması ve üretim sürekliliğinin sağlanmasıdır. Kalıpların sürekli ve tekrarlı yüksek basınca maruz kalması, zamanla yüzey aşınmalarına ve geometri kayıplarına yol açabilir. Bu durumu önlemek için yüzeyi nitrürlenmiş ya da özel kaplama teknikleriyle sertleştirilmiş kalıplar tercih edilir. Ayrıca, kalıpların periyodik olarak taşlanması ve yüzeylerinin yeniden işlenmesi, hassasiyetin korunması açısından gereklidir. Kalıp bakımı yapılmadan devam edilen üretim, parça kalitesinde dalgalanmalara ve tolerans dışı ürünlere neden olabilir.

İleri düzey sıvama hatlarında, proses sırasında oluşan ses, titreşim, basınç gibi veriler anlık olarak toplanır ve bu bilgiler ışığında üretim otomatik olarak ayarlanabilir. Bu tarz veri temelli kontrol sistemleri, sadece kaliteyi yükseltmekle kalmaz, aynı zamanda enerji ve zaman tasarrufu da sağlar. Böylece, sıvama hattı operatörü değil, sistemin kendisi prosesin merkezine yerleşir.

Çelik sıvama süreci sonrası elde edilen parçalar genellikle ikincil işlemlerden geçirilir. Kenar düzeltme, delik delme, büküm veya kaynak gibi işlemlerle ürün son formuna kavuşturulur. Bu nedenle sıvama sırasında oluşan geometrik tutarlılık, sonraki adımların doğruluğu açısından belirleyicidir. En ufak bir eksen kayması ya da bükülme, montaj aşamasında sorunlara neden olabilir. Bu yüzden sıvama sonrası parçalar çoğunlukla otomatik ölçüm sistemleri ile kontrol edilir ve tolerans dışı ürünler hemen ayrıştırılır.

Sonuçta çelik sıvama, geleneksel sac şekillendirme yöntemlerine göre daha karmaşık ve dikkat gerektiren bir işlemdir. Ancak doğru proses kontrolü, kaliteli kalıp kullanımı, iyi bir sac malzeme seçimi ve dijital izleme teknolojilerinin entegrasyonu sayesinde, bu yöntemle yüksek hassasiyetli, sağlam ve estetik parçalar üretmek mümkündür. Özellikle hafif ama dayanıklı parça ihtiyacının arttığı günümüzde, çelik sıvama teknolojisi stratejik öneme sahip bir üretim yöntemi haline gelmiştir.

Çelik sıvama işleminin endüstriyel ölçekte sürdürülebilirliğe katkısı da göz ardı edilemez. Sıvama ile üretilen parçalar, genellikle daha az kaynak ve montaj ihtiyacı duyar çünkü işlem tek bir sacdan yekpare parça üretme imkânı sunar. Bu, hem malzeme israfını azaltır hem de üretim adımlarını sadeleştirerek enerji ve zaman tasarrufu sağlar. Örneğin, birkaç parçanın kaynakla birleştirilerek oluşturulacağı bir yapı, sıvama ile tek parça olarak üretilebilir; bu da sızdırmazlık, mekanik dayanım ve estetik gibi açılardan önemli avantajlar sağlar.

Ayrıca, sıvama işlemi sırasında sac malzeme genellikle inceltilmeden şekillendirildiği için malzemenin yapısal bütünlüğü korunur. Bu özellik, özellikle güvenlik açısından kritik parçalar üretilirken önemlidir. Otomotiv sektöründe, enerji emici yapı elemanları (örneğin çarpışma kutuları veya direk profilleri) sıvama yöntemiyle üretildiğinde, darbe dayanımı artar ve aracın genel güvenlik seviyesi yükselir. Aynı zamanda, inceltilmeden şekillendirilen saclar geri dönüşüm açısından da avantajlıdır; üretim sonunda ortaya çıkan hurda malzeme yüksek oranda geri kazanılabilir ve çevrim sürecine yeniden dâhil edilebilir.

Sıvama makinelerinin modern versiyonları, üretim süreçlerinde karbon ayak izini düşürmek amacıyla gelişmiş enerji yönetim sistemleriyle donatılır. Hız kontrollü motorlar, geri kazanımlı hidrolik sistemler ve çevrim dışı bekleme modları gibi özelliklerle gereksiz enerji tüketimi önlenir. Ayrıca bazı üretim hatlarında proses sırasında ortaya çıkan atık ısının geri kazanımı da sağlanarak, üretim tesisinin genel enerji verimliliği artırılır.

Karmaşık parça tasarımlarının üretilebilmesini mümkün kılan sıvama teknolojisi, ürün tasarımcılarına daha fazla özgürlük sunar. Geleneksel yöntemlerle üretilemeyecek kadar derin ya da akışkan formlara sahip parçalar, sıvama ile estetikten ödün vermeden üretilebilir. Bu, özellikle beyaz eşya, havacılık ve mimari uygulamalarda dikkat çeker; çünkü hem mühendislik gereksinimlerini hem de görsel beklentileri karşılayacak parçalar üretmek mümkün hale gelir.

Gelecekte sıvama teknolojisinin, hibrit pres sistemleriyle daha da gelişeceği öngörülmektedir. Hidrolik ve servo-elektrikli tahrik sistemlerinin birleşimi, hem hız hem de hassasiyet avantajı sunarak çelik sıvama işlemini daha verimli hâle getirecektir. Aynı zamanda yapay zekâ destekli kestirimci kontrol algoritmaları sayesinde presin her vuruşu, malzeme ve kalıp koşullarına göre dinamik olarak ayarlanabilecek, böylece israf minimize edilirken kalite maksimize edilecektir.

Özetle çelik sıvama, sadece yüksek dayanımlı parçalar üretmekle kalmaz, aynı zamanda üretimde çeviklik, malzeme tasarrufu, çevresel uyum ve estetik gibi çok yönlü kazanımlar sunar. Gelişen teknolojilerle birlikte bu yöntemin daha akıllı, daha entegre ve daha sürdürülebilir hale gelmesi kaçınılmazdır; bu da onu, modern üretim dünyasında stratejik bir şekillendirme yöntemi olarak konumlandırır.

Çelik sıvama teknolojisinin ilerleyen dönemdeki gelişmeleri, dijitalleşme ve otomasyonun etkisiyle daha da hız kazanacaktır. Akıllı fabrikalar konseptine entegre edilen sıvama sistemleri, üretim hattı boyunca gerçek zamanlı veri toplama, analiz ve karar verme süreçlerini otomatikleştirir. Bu sayede, malzeme değişikliklerine, kalıp aşınmalarına veya üretim koşullarındaki sapmalara anında müdahale edilerek üretim kesintileri minimize edilir. Özellikle makine öğrenimi ve yapay zekâ algoritmaları, geçmiş üretim verilerini kullanarak en uygun işlem parametrelerini belirleyebilir ve proses optimizasyonunu sağlar.

Ayrıca, nesnelerin interneti (IoT) teknolojileri sayesinde, sıvama makinelerinin durum bilgileri uzaktan izlenebilir ve bakım ihtiyaçları önceden tahmin edilerek planlanabilir. Bu durum, hem üretim hattının verimliliğini artırır hem de arıza kaynaklı duruş sürelerini en aza indirir. Uzaktan kontrol ve destek sistemleri, özellikle coğrafi olarak farklı lokasyonlarda bulunan üretim tesisleri için büyük avantaj sağlar.

Malzeme teknolojisindeki gelişmelerle birlikte, sıradışı alaşımlar ve yüksek dayanımlı çelikler, sıvama proseslerinde daha etkin kullanılmaya başlanacaktır. Bu tür malzemeler, taşıma ve enerji sektörlerinde daha hafif ve dayanıklı ürünlerin geliştirilmesini mümkün kılarak, performans ve yakıt verimliliğini artırır. Ancak bu malzemelerle çalışmak, sıvama parametrelerinin hassas ayarlanmasını gerektirir; bu da gelişmiş proses kontrol sistemlerini zorunlu kılar.

Sıvama kalıplarında kullanılan malzeme ve üretim teknikleri de evrim geçirerek, daha uzun ömürlü, daha hızlı ve daha ekonomik kalıpların üretilmesini sağlar. Metal 3D baskı teknolojileri ve gelişmiş kaplama yöntemleri, kalıp tasarımında esnekliği artırır ve özelleştirilmiş çözümler sunar. Böylece prototipten seri üretime geçiş süreçleri hızlanır ve maliyetler düşer.

Çevresel sürdürülebilirlik alanında ise, sıvama teknolojisinin enerji tüketimini daha da azaltmaya yönelik çalışmalar devam edecektir. Yenilenebilir enerji kullanımı, proses atıklarının minimize edilmesi ve malzeme geri dönüşüm oranlarının artırılması, sektörün çevresel etkisini azaltmaya yönelik başlıca adımlar olacaktır. Ayrıca, karbon nötr üretim hedefleri doğrultusunda, fabrikalarda karbon ayak izi ölçüm ve raporlama sistemleri entegre edilecektir.

Sonuç olarak, çelik sıvama işlemi sadece bugünün değil, geleceğin endüstriyel üretim süreçlerinde de kritik bir teknoloji olarak varlığını sürdürecektir. Dijital dönüşüm, yeni malzeme teknolojileri ve sürdürülebilirlik odaklı inovasyonlarla desteklenen sıvama teknolojisi, daha hızlı, daha kaliteli ve çevre dostu üretim olanakları sunmaya devam edecektir. Bu, hem üreticiler hem de son kullanıcılar için önemli avantajlar yaratacak ve metal şekillendirme sektörünü geleceğe taşıyacaktır.

Çelik sıvama teknolojisinin gelecekteki gelişmelerinde insan faktörünün rolü de yeniden şekillenmektedir. Artan otomasyon ve yapay zekâ uygulamaları sayesinde, operatörlerin görevi daha çok sistemleri izlemek, karar destek mekanizmalarını yönetmek ve anormal durumlara müdahale etmek haline gelecektir. Bu durum, iş güvenliğini artırırken aynı zamanda operatörlerin daha yüksek katma değerli işlere odaklanmasına olanak tanır. Eğitim programları da bu yeni teknolojilere uyum sağlayacak şekilde güncellenmekte, dijital yetkinliklerin önemi artmaktadır.

Öte yandan, sürdürülebilir üretim anlayışının yaygınlaşmasıyla birlikte çelik sıvama süreçlerinde atık yönetimi ve çevresel etkilerin minimize edilmesi daha da önem kazanacaktır. Üretim atıkları, mümkün olduğunca geri kazanılacak ve yeniden işlenerek çevre üzerindeki olumsuz etkiler azaltılacaktır. Ayrıca, proses verimliliğini artırmak için geliştirilmiş enerji geri kazanım sistemleri, sıvama makinelerinin enerji tüketimini önemli ölçüde düşürecektir.

Yapay zekâ destekli tasarım ve simülasyon araçları, yeni parça geometrilerinin ve kalıp tasarımlarının optimize edilmesini sağlar. Bu sayede, malzemenin en verimli şekilde kullanılması, kalıp aşınmasının azaltılması ve ürün kalitesinin artırılması mümkün olur. Ayrıca, sanal prototipler sayesinde, üretime geçmeden önce olası sorunlar tespit edilip çözülebilir, böylece zaman ve maliyet tasarrufu sağlanır.

Gelecekte, hibrit üretim yöntemleri de çelik sıvama ile entegre edilerek farklı malzemelerin ve teknolojilerin kombinasyonları üretilebilir. Örneğin, sıvama sonrası 3D baskı ile detaylı özelliklerin eklenmesi veya parçaların modüler yapılarla birleştirilmesi, ürün geliştirmede yeni fırsatlar sunacaktır. Bu da endüstriyel üretimde esnekliği ve inovasyon hızını artıracaktır.

Sonuçta, çelik sıvama teknolojisi; dijital dönüşüm, sürdürülebilirlik ve yenilikçi üretim teknikleriyle desteklenerek, geleceğin üretim ekosisteminde merkezi bir rol oynamaya devam edecektir. Bu teknoloji, hem mevcut talepleri karşılamak hem de yeni pazar ihtiyaçlarına cevap vermek adına sürekli evrilmekte ve gelişmektedir. Böylece metal şekillendirme alanında rekabet avantajı sağlayan güçlü bir üretim yöntemi olarak konumunu sağlamlaştıracaktır.

CNC işleme sıvama makinesi

CNC işleme sıvama makinesi, yüksek hassasiyet ve otomasyon gerektiren metal şekillendirme uygulamalarında kullanılan ileri teknoloji bir cihazdır. Bu makineler, bilgisayar destekli sayısal kontrol (CNC) sistemleri sayesinde sıvama işlemini çok hassas ve tekrarlanabilir biçimde gerçekleştirir. CNC kontrolü, makinenin hareketlerini, baskı kuvvetlerini ve çalışma hızını tam olarak programlayarak, karmaşık ve hassas parçaların üretimini mümkün kılar.

CNC işleme sıvama makinelerinin temel avantajlarından biri, farklı parça geometrilerine hızlıca uyum sağlayabilmeleridir. Programlanabilir yapıları sayesinde, kalıp değişikliklerine gerek kalmadan çok çeşitli ürünlerin üretimi kolaylaşır. Bu da özellikle küçük ve orta ölçekli üretimlerde esneklik sağlar. Ayrıca, CNC sistemleri üretim sürecindeki tüm parametreleri sürekli izler ve kontrol eder; böylece kalite standartları yüksek ve tutarlı kalır.

Bu makinelerde genellikle hidrolik veya servo motorlu pres sistemleri bulunur. Servo motorlu sistemler, enerji verimliliği ve hızlı tepki süreleri sayesinde giderek daha fazla tercih edilmektedir. CNC kontrollü sıvama makineleri, sac metali kalıp içerisine hassas şekilde yönlendirir ve belirlenen pres kuvveti ile istenen şekli oluşturur. İşlem sırasında, kalıp ve malzeme üzerindeki basınç, hız ve pozisyon bilgileri anlık olarak ölçülerek optimize edilir.

CNC işleme sıvama makineleri, otomatik malzeme besleme, parça çıkarma ve kalite kontrol sistemleriyle entegre edilerek tam otomatik üretim hatlarında da kullanılabilir. Bu sayede insan müdahalesi minimuma indirilir, üretim hızlanır ve hata oranı azalır. Özellikle seri üretimde, parça kalitesinde süreklilik ve yüksek hassasiyet sağlamak için bu makineler kritik öneme sahiptir.

Sonuç olarak, CNC işleme sıvama makineleri, metal şekillendirme süreçlerinde üretim esnekliği, hassasiyet ve verimlilik arayan sektörlerde ön plana çıkar. Otomotiv, beyaz eşya, elektronik ve savunma sanayi gibi alanlarda karmaşık ve yüksek kaliteli parçaların üretiminde etkin bir çözüm sunar. Teknolojik gelişmelerle birlikte, bu makinelerin kapasitesi, enerji verimliliği ve kullanıcı dostu ara yüzleri giderek artmaktadır.

CNC işleme sıvama makinelerinin çalışma prensibi, bilgisayar kontrollü pres hareketleri ile sac metalin kalıp içerisinde kontrollü ve hassas bir şekilde şekillendirilmesidir. CNC yazılımı, her hareketin ve basıncın detaylı parametrelerini belirleyerek, metalin istenilen formda kalıba oturmasını sağlar. Bu sayede, sıvama işlemi sırasında oluşabilecek deformasyonlar, çatlaklar veya kalıp ile malzeme arasındaki sürtünme en aza indirgenir. Böylece, yüksek kalite ve tekrarlanabilirlik elde edilir.

Bu makinelerde kullanılan servo motorlar, hareketlerin hızlı ve doğru yapılmasını mümkün kılar. Servo kontrollü pres sistemleri, sadece enerji tasarrufu sağlamakla kalmaz, aynı zamanda hareketlerin esnekliğini ve hassasiyetini artırır. Bu özellik, karmaşık ve hassas detaylara sahip parçaların seri üretiminde çok büyük avantaj sağlar. Ayrıca, servo sistemlerin sağladığı geri besleme sayesinde, olası hatalar anında tespit edilip otomatik düzeltmeler yapılabilir.

CNC işleme sıvama makineleri, genellikle entegre sensörler ve kamera sistemleri ile donatılır. Bu sistemler, üretim sürecinde parçaların yüzey kalitesini ve ölçü toleranslarını anlık olarak kontrol eder. Böylece hatalı parçalar üretim hattından ayrılır ve kalite kontrol süreçleri otomatikleştirilir. Bu durum, ürün kalitesinde sürekliliği sağlar ve üretim maliyetlerini düşürür.

Otomatik malzeme besleme ve parça çıkarma sistemleri ile desteklenen CNC sıvama makineleri, operatör müdahalesini minimuma indirir. Bu, hem iş güvenliğini artırır hem de üretim hızını yükseltir. Üretim hattı tamamen otomatikleştiğinde, insan hatasından kaynaklanan problemler azalır ve ürün kalitesi standart hale gelir. Ayrıca, hızlı kalıp değişimleri ve esnek programlama seçenekleri sayesinde, küçük üretim serilerinde bile ekonomik çözümler sunulur.

Gelişmiş CNC işleme sıvama makinelerinde, dijital simülasyon ve proses optimizasyon yazılımları kullanılır. Bu yazılımlar, üretim başlamadan önce olası riskleri ve malzeme davranışlarını tahmin ederek kalıp tasarımı ve işlem parametrelerinin optimize edilmesini sağlar. Böylece, prototip aşamasındaki deneme maliyetleri azalır ve seri üretime geçiş daha hızlı olur. Ayrıca, süreç boyunca toplanan verilerle sürekli iyileştirme yapılabilir, bu da üretim verimliliğini artırır.

CNC işleme sıvama makineleri, özellikle yüksek hassasiyet gerektiren otomotiv parçaları, beyaz eşya bileşenleri ve elektronik cihaz kasaları gibi uygulamalarda tercih edilir. İnce saclardan karmaşık formların elde edilmesi, bu makinelerin sunduğu programlanabilirlik ve hassas kontrol sayesinde mümkün olur. Teknolojik gelişmelerle birlikte, bu makineler daha kompakt, enerji verimli ve kullanıcı dostu hale gelerek metal şekillendirme endüstrisinde standart ekipmanlar arasında yerini almıştır.

Sonuç olarak, CNC işleme sıvama makineleri, modern üretim süreçlerinde kalite, hız ve esneklik avantajlarıyla ön plana çıkar. Metal şekillendirmede artan talepleri karşılamak için sürekli geliştirilen bu teknoloji, üreticilere rekabet avantajı sağlamakta ve endüstrinin geleceğinde kritik bir rol oynamaya devam etmektedir.

CNC işleme sıvama makinelerinin gelecekteki gelişimleri, yapay zekâ ve makine öğrenimi entegrasyonlarıyla daha da gelişecektir. Bu sayede makineler, üretim sırasında elde edilen verileri analiz ederek kendi kendini optimize edebilecek ve hataları önceden tahmin ederek müdahale edebilecektir. Bu öngörülebilir bakım sistemleri, üretim sürekliliğini artırırken bakım maliyetlerini düşürecektir. Ayrıca, yapay zekâ destekli kalite kontrol sistemleri, üretim esnasında en küçük tolerans sapmalarını tespit edip hemen müdahale ederek ürün kalitesini maksimum seviyede tutacaktır.

Endüstri 4.0 uyumlu CNC işleme sıvama makineleri, fabrika içi ve dışı sistemlerle entegre çalışarak, üretim planlaması ve tedarik zinciri yönetimi ile gerçek zamanlı bilgi paylaşımı sağlar. Bu sayede, üretim süreçleri daha şeffaf ve esnek hale gelir. Üretim verileri bulut tabanlı sistemlere aktarılır ve analiz edilir; böylece işletmeler daha doğru kararlar alabilir ve hızlı piyasa değişimlerine adapte olabilir.

Enerji verimliliği ve çevresel sürdürülebilirlik de CNC işleme sıvama makinelerinin geliştirilmesinde önemli bir odak noktasıdır. Yeni nesil makinelerde, enerji tüketimini minimuma indiren tahrik sistemleri ve geri kazanım teknolojileri kullanılmaktadır. Ayrıca, kullanılan malzemelerin geri dönüştürülebilirliği ve proses atıklarının azaltılması, çevresel etkileri azaltmak adına entegre çözümler sunar. Bu da işletmelerin hem ekonomik hem de çevresel hedeflerine ulaşmasına katkı sağlar.

Teknolojik ilerlemeler sayesinde CNC işleme sıvama makineleri, daha ince ve karmaşık yapılı sacların şekillendirilmesini mümkün kılacaktır. Yeni alaşımlar ve yüksek dayanımlı çelikler gibi gelişmiş malzemelerle çalışabilme kapasitesi, üreticilere ürünlerini hafifletme ve performanslarını artırma imkânı tanır. Aynı zamanda, bu malzemelerle çalışmak için optimize edilmiş programlama ve kontrol algoritmaları, proses kararlılığını ve ürün kalitesini artırır.

Operatörlerin makinelerle etkileşimi de daha kullanıcı dostu hale gelecektir. Dokunmatik ekranlar, artırılmış gerçeklik (AR) destekli eğitim ve bakım uygulamaları ile operatörler, makineleri daha etkin ve hızlı yönetebilecektir. Bu gelişmeler, insan-makine iş birliğini güçlendirerek üretim verimliliğini artırırken iş güvenliğini de iyileştirecektir.

Sonuç olarak, CNC işleme sıvama makineleri, dijitalleşme, yapay zekâ ve sürdürülebilirlik ekseninde dönüşüm geçirerek metal şekillendirme teknolojilerinin öncüsü olmaya devam edecektir. Üretim süreçlerini daha akıllı, esnek ve çevre dostu hale getiren bu makineler, endüstri standartlarını belirleyen temel araçlardan biri olarak önem kazanacaktır. Böylece, geleceğin üretim dünyasında rekabet avantajı sağlamak isteyen işletmeler için vazgeçilmez bir teknoloji olmaya devam edecektir.

CNC işleme sıvama makinelerinin gelişiminde önemli bir diğer alan da veri güvenliği ve siber dayanıklılıktır. Endüstri 4.0 ve bağlantılı üretim sistemlerinin yaygınlaşmasıyla, üretim verilerinin ve makine kontrol sistemlerinin siber saldırılara karşı korunması kritik hale gelmiştir. Bu nedenle, modern CNC sıvama makineleri gelişmiş şifreleme protokolleri, çok katmanlı güvenlik duvarları ve sürekli güncellenen siber savunma mekanizmaları ile donatılmaktadır. Bu sayede, üretim süreçlerinin kesintiye uğraması ve verilerin kötü amaçlı kişilerce manipüle edilmesi önlenir.

Aynı zamanda, makine üreticileri ve kullanıcıları arasındaki iletişim ve destek süreçleri dijitalleşmektedir. Uzaktan erişim ve kontrol imkânları sayesinde, teknik servis ekipleri sorunları hızlıca teşhis edebilir ve çözüm önerileri sunabilir. Bu, makine arızalarından kaynaklanan duruş sürelerini önemli ölçüde azaltır ve üretim hattının kesintisiz çalışmasını sağlar. Ayrıca, uzaktan yazılım güncellemeleri ile makinelerin yeni özelliklerle donatılması ve mevcut hataların giderilmesi mümkün olur.

Çok eksenli hareket kabiliyeti ve modüler yapılar, CNC işleme sıvama makinelerinin esnekliğini artırmaktadır. Üretim ihtiyaçlarına göre kolayca yeniden konfigüre edilebilen makineler, farklı parça tiplerinin ve büyüklüklerinin tek bir hat üzerinde işlenmesine olanak tanır. Bu durum, üretim maliyetlerini düşürürken stok yönetimini ve lojistik süreçlerini de optimize eder.

İleri malzeme bilimi ve nano-teknolojilerle entegre edilen CNC sıvama işlemleri, yüzey özelliklerini geliştirme potansiyeline sahiptir. Örneğin, mikro-doku oluşturma veya yüzey sertliği artırma gibi işlevlerle, üretilen parçaların performansı ve dayanıklılığı yükseltilir. Bu tür yenilikçi uygulamalar, özellikle otomotiv ve havacılık gibi yüksek standartlı sektörlerde büyük talep görmektedir.

Son olarak, çevresel ve ekonomik sürdürülebilirlik hedefleri doğrultusunda, CNC işleme sıvama makineleri daha az malzeme tüketimi, daha az enerji harcaması ve daha düşük emisyon ile üretim yapmaya odaklanmaktadır. Bu amaçla geliştirilen yeni pres ve tahrik teknolojileri, atık yönetimi çözümleri ve geri dönüşüm entegrasyonları, üretim süreçlerinin ekolojik ayak izini azaltmaktadır. Böylece, hem işletmelerin maliyetleri düşerken hem de çevresel sorumlulukları yerine getirilmiş olur.

Tüm bu gelişmeler, CNC işleme sıvama makinelerinin gelecekteki metal şekillendirme teknolojilerinde merkezî bir rol üstlenmesini garantilemektedir. Gelişmiş otomasyon, yüksek hassasiyet, esneklik ve sürdürülebilirlik özellikleri ile bu makineler, endüstriyel üretimde kalite ve verimliliği artırmaya devam edecektir.

CNC işleme sıvama makinelerinin gelecekteki gelişmelerinde insan-makine etkileşimi daha da derinleşecektir. Artırılmış gerçeklik (AR) ve sanal gerçeklik (VR) teknolojilerinin entegrasyonu sayesinde, operatörler makineleri gerçek zamanlı olarak üç boyutlu ortamda izleyip kontrol edebilecek, bakım ve eğitim süreçlerini daha etkili şekilde gerçekleştirebilecektir. Bu teknolojiler, karmaşık montaj ve ayar işlemlerinde hata oranını azaltırken, operatörlerin bilgi seviyesini ve müdahale hızını artıracaktır.

Ayrıca, yapay zekâ tabanlı sistemler makinelerin otonom kararlar almasını sağlayarak üretim süreçlerinde esneklik ve hız kazandıracaktır. Örneğin, bir parça üzerinde beklenmedik bir deformasyon veya malzeme hatası tespit edildiğinde, sistem anında parametreleri değiştirebilir veya üretimi durdurup operatöre uyarı verebilir. Bu tür akıllı sistemler, hem kaliteyi artırır hem de üretim maliyetlerini azaltır.

CNC işleme sıvama makinelerinin modüler tasarımları, farklı sektörlerin ihtiyaçlarına göre kolayca uyarlanmasını sağlar. Otomotivden beyaz eşyaya, elektronikten havacılığa kadar birçok alanda farklı malzeme türleri ve karmaşık geometrilerle çalışabilen makineler, hızlı kalıp değişimi ve programlama avantajlarıyla üretim esnekliği sunar. Modülerlik aynı zamanda bakım ve yedek parça yönetimini kolaylaştırır, makinelerin kullanım ömrünü uzatır.

Enerji verimliliği konusunda ise, yeni nesil CNC makinelerinde gelişmiş tahrik sistemleri, enerji geri kazanım teknolojileri ve optimize edilmiş hareket kontrol algoritmaları kullanılmaktadır. Bu sayede, enerji tüketimi düşerken üretim hızı ve hassasiyetinden ödün verilmez. Ayrıca, yenilenebilir enerji kaynaklarıyla entegrasyon imkânları artırılarak üretimin karbon ayak izi azaltılmaktadır.

Veri analitiği ve büyük veri çözümleri, üretim hatlarından toplanan kapsamlı bilgilerin işlenmesini sağlar. Bu sayede, üretim performansı detaylı şekilde analiz edilir, verimlilik artırıcı önlemler planlanır ve uzun vadeli stratejiler geliştirilir. İşletmeler, bu veriler ışığında kaynak kullanımını optimize ederken kalite standartlarını da sürekli iyileştirir.

Sonuç olarak, CNC işleme sıvama makineleri, dijitalleşme, yapay zekâ, modüler tasarım ve sürdürülebilirlik prensipleriyle şekillenen bir geleceğe doğru ilerlemektedir. Bu makineler, metal şekillendirme endüstrisinde yüksek kalite, hız ve esneklik taleplerini karşılayan vazgeçilmez bir teknoloji olmaya devam edecektir. Gelişen teknolojilerle birlikte, üretim süreçlerinde devrim yaratmaya ve sektördeki rekabet gücünü artırmaya devam edecektir.

Gelecekte CNC işleme sıvama makineleri, yapay zekâ ve makine öğrenimi algoritmalarıyla daha da otonom hale gelecek, süreçlerin tamamını kendi kendine optimize edebilecektir. Bu makineler, üretim sırasında gerçek zamanlı veri toplayarak anormal durumları tespit edecek, kalite problemlerini önceden öngörecek ve gerekli ayarlamaları otomatik olarak yapacaktır. Bu sayede insan müdahalesine olan ihtiyaç azalacak, üretim süreçleri daha hızlı ve kesintisiz hale gelecektir.

Ayrıca, gelişmiş sensör teknolojileri ve endüstriyel IoT entegrasyonları sayesinde makineler, fabrika genelindeki diğer sistemlerle sürekli iletişim halinde olacak. Üretim hattındaki diğer makineler, depo yönetimi, lojistik ve tedarik zinciri sistemleri ile entegre çalışan CNC işleme sıvama makineleri, tamamen akıllı ve senkronize bir üretim ağı oluşturacaktır. Bu sayede üretim planlaması, stok yönetimi ve teslimat süreçleri optimize edilecek, kaynak israfı minimuma indirilecektir.

Malzeme teknolojilerindeki ilerlemelerle birlikte, CNC sıvama makineleri çok daha ince ve karmaşık malzemeleri işleyebilecek. Nano kaplamalar, yüksek mukavemetli alaşımlar ve kompozit malzemelerle uyumlu makineler, otomotiv, havacılık ve medikal sektörlerde yenilikçi ürünlerin üretimini mümkün kılacaktır. Bu tür malzemelerle çalışırken makinenin hareket ve basınç kontrolü çok daha hassas olacak, böylece ürün dayanıklılığı ve performansı artırılacaktır.

Enerji verimliliği ve çevresel sürdürülebilirlik açısından da CNC işleme sıvama makineleri gelişmeye devam edecektir. Gelişmiş enerji yönetim sistemleri, atık ısı geri kazanım teknolojileri ve karbon ayak izini azaltan üretim metotları, makinelerin çevre dostu olmasını sağlayacaktır. İşletmeler, hem yasal düzenlemelere uyum sağlayacak hem de sosyal sorumluluklarını yerine getirerek marka değerlerini artıracaktır.

Operatör eğitimi ve bakım süreçleri de dijitalleşme ile dönüşüm geçirecektir. Sanal ve artırılmış gerçeklik tabanlı eğitim platformları, operatörlerin makineleri daha hızlı ve doğru öğrenmesini sağlayacak, böylece insan hatasından kaynaklanan problemler azalacaktır. Uzaktan bakım ve destek hizmetleri ise makine duruş sürelerini en aza indirerek üretim verimliliğini artıracaktır.

Sonuç olarak, CNC işleme sıvama makineleri, teknolojik yeniliklerle donanarak geleceğin üretim süreçlerinde kritik bir rol üstlenmeye devam edecektir. Akıllı, esnek, enerji verimli ve sürdürülebilir yapılarıyla metal şekillendirme alanında endüstriyel dönüşümün öncü güçlerinden biri olacak, üreticilere rekabet avantajı ve yüksek kalite standartları sunacaktır.

CNC işleme sıvama makinelerinin geleceğinde, insan ve makine iş birliği daha da derinleşecek. Otomasyon ve yapay zekâ sistemlerinin yanında, operatörlerin deneyimi ve sezgisel karar verme yetenekleri kombine edilerek optimum üretim performansı sağlanacak. Bu hibrit model, üretim süreçlerinde hem esneklik hem de yüksek verimlilik sunacak. Operatörler, gelişmiş ara yüzler ve görsel geri bildirimlerle makineleri daha etkin yönetirken, yapay zekâ sistemleri de veri analizleriyle stratejik önerilerde bulunacak.

Üretim hattındaki makinelerin birbirleriyle ve merkezi kontrol sistemleriyle entegre çalışması, üretimde tam senkronizasyonu mümkün kılacak. Böylece, parça akışı, enerji kullanımı, bakım planlaması gibi tüm parametreler merkezi olarak optimize edilebilecek. Bu kapsamlı veri entegrasyonu, üretimde kesintisiz süreç yönetimini sağlar ve toplam operasyonel verimliliği artırır.

Gelişen sensör teknolojileri, makinelerin daha ince detayları algılamasına ve yüksek hassasiyetle tepki vermesine olanak tanıyacak. Örneğin, mikroskobik çatlaklar veya malzeme içi gerilmeler üretim sırasında anında tespit edilip işleme parametreleri buna göre ayarlanabilecek. Böylece, üretim kalitesi en üst düzeye çıkarılırken, hata oranları ve malzeme israfı minimize edilecektir.

CNC işleme sıvama makinelerinin modüler yapısı, hızlı değişim ve bakım kolaylığı ile üretim esnekliğini artıracak. Farklı malzemeler ve ürün tiplerine yönelik modüller, fabrikaların üretim ihtiyaçlarına anında uyum sağlamasını mümkün kılacak. Bu, özellikle müşteri taleplerinin hızlı değiştiği sektörlerde rekabet avantajı yaratacaktır.

Sürdürülebilirlik açısından, makinelerde kullanılan yeni malzemeler ve enerji geri kazanım teknolojileri, çevresel etkileri azaltmaya devam edecek. Aynı zamanda, üretim süreçleri daha az atık ve daha düşük enerji tüketimiyle optimize edilerek karbon ayak izi küçültülecek. İşletmeler, bu yeniliklerle hem maliyet avantajı elde edecek hem de çevresel sorumluluklarını etkin biçimde yerine getirebilecektir.

Son olarak, CNC işleme sıvama makinelerinin dijital dönüşümü, üretim sektörünün genel yapısını da değiştirecek. Akıllı üretim hatları ve otonom sistemler, yeni iş modellerinin ve üretim stratejilerinin geliştirilmesini sağlayacak. Bu dönüşüm, işletmelerin küresel rekabette öne çıkmasını sağlarken, endüstrinin sürdürülebilir ve yenilikçi bir geleceğe yönelmesini mümkün kılacaktır.

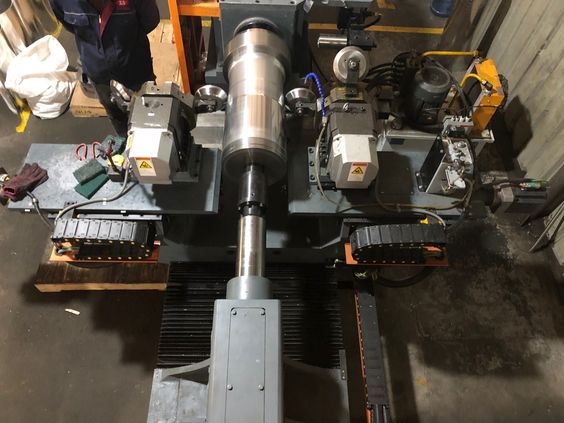

Metal Sacı Döndürerek Sıvama

Metal sacı döndürerek sıvama işlemi, sac metalin bir kalıp veya mandrel (şekillendirici kalıp) üzerinde döndürülerek ve aynı anda pres veya benzeri bir aletle bastırılarak şekillendirilmesi yöntemidir. Bu işlem, özellikle silindirik, konik veya karmaşık geometrik şekillere sahip parçaların üretiminde tercih edilir. Döndürme hareketi ve presleme kuvveti birlikte kullanılarak sac metalin kalıp üzerine tam temas etmesi sağlanır, böylece yüksek hassasiyet ve yüzey kalitesi elde edilir.

Bu yöntemde sac, mandrel üzerine yerleştirilir ve yüksek hızda döndürülür. Dönerken, sıvama kafası veya kalıbı sacın yüzeyine doğru bastırılarak metalin istenilen forma girmesi sağlanır. Bu sırada metalin kalıba tam uyumu için pres basıncı dikkatle kontrol edilir. Döndürme ve basınç uygulaması sayesinde, sac metalde gerilme dağılımı homojen olur, böylece çatlama ve deformasyon riski azalır.

Metal sacı döndürerek sıvama işlemi, otomotiv, beyaz eşya, havacılık ve ambalaj sanayi gibi alanlarda yaygın olarak kullanılır. Örneğin, araba egzoz boruları, mutfak gereçleri, gaz tüpleri ve çeşitli silindirik kapların üretiminde bu teknik tercih edilir. Yüksek üretim hızı ve tekrar edilebilirliği sayesinde seri üretimde ekonomik çözümler sunar.

Bu yöntemin avantajları arasında, malzemenin mekanik özelliklerinin iyileşmesi, yüzey kalitesinin artması ve kalıp ömrünün uzaması yer alır. Ayrıca, döndürme hareketi sayesinde kalıp ile metal arasındaki sürtünme dengelenir ve aşınma azalır. Bu da bakım ve işletme maliyetlerini düşürür.

Metal sacı döndürerek sıvama makineleri genellikle CNC kontrollüdür ve işlem parametreleri (dönme hızı, pres kuvveti, besleme hızı vb.) hassas şekilde ayarlanabilir. Böylece farklı malzeme türleri ve kalınlıklarında, farklı geometriler kolayca işlenebilir. Ayrıca, işlem sırasında kullanılan soğutma ve yağlama sistemleri, hem kalıp hem de iş parçasının sıcaklığını kontrol altında tutarak proses kalitesini artırır.

Sonuç olarak, metal sacı döndürerek sıvama, yüksek hassasiyet, verimlilik ve kalite gerektiren endüstriyel üretim süreçlerinde önemli bir yer tutar. Teknolojik gelişmelerle birlikte, bu işlemde kullanılan makineler ve yöntemler sürekli olarak gelişmekte, daha karmaşık ve hassas parçaların üretimini mümkün kılmaktadır.

Metal sacı döndürerek sıvama işlemi, malzemenin plastisitesini artırarak daha ince ve dayanıklı ürünler elde edilmesini sağlar. Döndürme hareketi sırasında sac metale uygulanan deformasyon, tane yapısının yönlendirilmesini ve sıkışmasını sağlar. Bu da parçanın mekanik dayanımını artırırken, malzemenin yorulma direncini yükseltir. Böylece, özellikle yüksek mukavemet gerektiren uygulamalarda bu işlem tercih edilir.

İşlem sırasında sacın kalıp yüzeyine tam temas etmesini sağlamak için basınç ve dönme hızı arasında hassas bir denge kurulur. Çok yüksek dönme hızları, malzemenin aşırı ısınmasına ve yapısal bozulmalara yol açabileceği için kontrollü hız artışları uygulanır. Basınç değeri ise malzemenin türüne, kalınlığına ve istenilen şekillendirme derecesine göre optimize edilir. Doğru parametrelerin seçimi, işlem başarısını ve ürün kalitesini doğrudan etkiler.

Metal sacı döndürerek sıvama işleminin bir diğer avantajı da karmaşık geometrik şekillerin üretiminde sağladığı esnekliktir. Dış çapı değişken silindirik veya hafif konik parçalar bu yöntemle kolayca elde edilebilir. Ayrıca, iç içe geçmiş veya çok katmanlı yapılar üretmek için de döner sıvama teknikleri geliştirilmiştir. Bu sayede, çok fonksiyonlu ve hafif yapılı bileşenler imal etmek mümkün olur.

Endüstride bu işlem genellikle otomasyon ve robotik sistemlerle desteklenir. Otomatik besleme ve boşaltma mekanizmaları, üretim hızını artırırken iş güvenliğini de iyileştirir. CNC kontrollü makineler, tekrarlanabilirlik ve hassasiyet açısından standart üretimde yüksek kalite sağlar. İşlem parametreleri gerçek zamanlı olarak izlenir ve gerekiyorsa anında müdahale edilerek sapmalar minimize edilir.

Metal sacı döndürerek sıvama, enerji verimliliği açısından da avantajlar sunar. Geleneksel yöntemlere göre daha az malzeme tüketimi ve daha düşük enerji harcamasıyla yüksek kaliteli ürünler elde edilir. İşlem sırasında açığa çıkan ısı, bazı sistemlerde geri kazanılarak diğer üretim süreçlerinde kullanılabilir. Bu da işletmelerin çevresel sürdürülebilirlik hedeflerine ulaşmasını destekler.

Kullanılan ekipmanlar, işlem güvenliği ve verimliliği artıracak şekilde gelişmektedir. Yeni nesil kalıp malzemeleri, aşınmaya dayanıklı kaplamalar ve yüksek hassasiyetli sensörler, makine performansını artırır. Ayrıca, yapay zekâ destekli analiz sistemleri, üretim sırasında ortaya çıkabilecek problemleri önceden tespit ederek önleyici bakım imkanları sunar.

Bu teknolojik gelişmeler, metal sacı döndürerek sıvama yönteminin endüstriyel üretimdeki uygulama alanlarını genişletir. Otomotivden beyaz eşyaya, enerji sektöründen havacılığa kadar pek çok alanda kullanılan bu yöntem, yüksek üretim hızı, maliyet etkinliği ve üstün ürün kalitesi nedeniyle tercih edilmeye devam edecektir. Böylece, metal şekillendirme teknolojileri arasında döner sıvama, hem mevcut hem de gelecekteki ihtiyaçlara uygun modern bir çözüm olarak öne çıkar.

Metal sacı döndürerek sıvama işleminin ilerleyen dönemlerdeki gelişmelerinde, özellikle malzeme çeşitliliği ve işlem parametrelerinin esnekliği ön planda olacaktır. Yeni alaşımlar ve kompozit malzemelerin işlenebilmesi için makine tasarımları ve kalıp teknolojileri sürekli yenilenmekte, böylece yüksek mukavemetli ve hafif ürünlerin üretimi mümkün hale gelmektedir. Bu gelişmeler, özellikle havacılık ve otomotiv sektörlerinde yakıt verimliliği ve performans artışı hedeflerine doğrudan katkı sağlar.

Yapay zekâ ve makine öğrenimi algoritmaları, döner sıvama makinelerinin işlem optimizasyonunda kritik rol oynayacak. Gerçek zamanlı veri analizi sayesinde, malzeme davranışı ve işleme koşulları sürekli izlenecek, en uygun hız, basınç ve sıcaklık parametreleri otomatik olarak ayarlanacaktır. Bu sayede ürün kalitesi artarken, üretim süreçlerinde enerji tüketimi ve malzeme atığı minimize edilecektir.

Endüstri 4.0 ile uyumlu akıllı üretim sistemlerinde, döner sıvama makineleri diğer üretim ekipmanlarıyla entegre şekilde çalışacak. Merkezi kontrol sistemleri sayesinde üretim hattındaki tüm makineler birbirleriyle veri paylaşarak süreçlerin senkronizasyonunu sağlayacak. Böylece, üretimde duruş süreleri azalacak, bakım planlaması optimize edilecek ve üretim verimliliği maksimuma çıkacaktır.

Çevresel sürdürülebilirlik açısından, işlem sırasında ortaya çıkan atıkların geri kazanımı ve yeniden kullanımı üzerine yeni teknolojiler geliştirilmektedir. Ayrıca, enerji geri kazanımı sistemleri ve düşük karbonlu üretim teknolojileri entegre edilerek, metal şekillendirme işlemlerinin çevresel etkileri azaltılacaktır. Bu uygulamalar, işletmelerin hem maliyet tasarrufu yapmasına hem de çevresel regülasyonlara uyum sağlamasına yardımcı olur.

Operatörlerin ve bakım personelinin eğitimi de dijitalleşme ile dönüşecektir. Sanal ve artırılmış gerçeklik uygulamaları sayesinde, karmaşık makinelerin kullanımı ve bakımı daha hızlı öğrenilecek, hata oranları düşecektir. Uzaktan destek ve otomatik teşhis sistemleri, teknik sorunların hızla çözülmesini sağlayarak üretim sürekliliğini artıracaktır.

Sonuç olarak, metal sacı döndürerek sıvama işlemi, gelişen teknolojilerle birlikte daha esnek, akıllı, verimli ve çevreci hale gelecektir. Bu sayede, endüstriyel üretimdeki rolü güçlenerek devam edecek ve sektörlerin değişen ihtiyaçlarına yanıt veren yenilikçi çözümler sunmaya devam edecektir.

Bu gelişmelerin ışığında, metal sacı döndürerek sıvama teknolojisi sadece mevcut üretim kabiliyetlerini geliştirmekle kalmayacak, aynı zamanda ürün tasarımı açısından da yeni olanaklar sunacaktır. Gelişmiş kontrol sistemleri sayesinde daha karmaşık ve detaylı geometriler, daha az üretim aşamasıyla elde edilebilecektir. Bu, mühendislerin tasarımda daha özgür davranmasını sağlayacak ve fonksiyonel açıdan zengin, estetik açıdan tatmin edici parçaların üretimini mümkün kılacaktır. Örneğin, tek parça olarak sıvanarak elde edilen ürünlerde kaynak, perçin veya montaj gibi ek işlemlere ihtiyaç kalmadığından hem işçilik azalır hem de ürünün yapısal bütünlüğü artar.

Ayrıca, üretim süreçlerinde kullanılan dijital ikiz (digital twin) teknolojileri ile her sıvama işlemi için sanal bir model oluşturulacak, bu model üzerinden üretim öncesi simülasyonlar yapılarak olası problemler önceden tespit edilecektir. Bu sayede ilk parçada doğru üretim oranı artacak, hurda oranları azalacak ve genel üretim süresi kısalacaktır. Özellikle düşük toleranslı ve yüksek hassasiyetli uygulamalarda bu yaklaşım, kalite güvencesi açısından kritik önem taşır.

Metal sacı döndürerek sıvama makinelerinde çok eksenli kontrol sistemlerinin kullanımı da artmaktadır. Beş eksenli CNC makineler, daha önce mümkün olmayan açılarda ve karmaşık kıvrımlarda sıvama yapılmasına olanak tanır. Bu gelişme, özellikle havacılık ve savunma sanayi gibi ileri mühendislik gerektiren alanlarda, özgün parçaların ekonomik şekilde üretimini desteklemektedir.

İleri düzey izleme sistemleri sayesinde, sıvama esnasındaki kuvvet, sıcaklık, titreşim ve yüzey deformasyonu gibi parametreler anlık olarak takip edilerek üretim süreci tam anlamıyla kontrol altına alınabilir. Bu sensör destekli izleme, hem kalite kontrolü otomatikleştirir hem de kestirimci bakım (predictive maintenance) uygulamaları için temel veri sağlar. Böylece hem ürün kalitesi güvence altına alınır hem de beklenmedik makine arızalarının önüne geçilir.

Ayrıca, sürdürülebilir üretim hedefleri doğrultusunda, geleneksel sıvama yağları yerine çevre dostu yağlama çözümleri ve kuru sıvama teknikleri geliştirilmektedir. Bu uygulamalar, hem çalışan sağlığı hem de çevre açısından önemli kazanımlar sağlar. Temizlik ihtiyacını azaltır, atık sıvıların bertaraf maliyetlerini düşürür ve üretim sahasının genel hijyen seviyesini yükseltir.

Bütün bu yönleriyle, metal sacı döndürerek sıvama yalnızca klasik bir şekillendirme yöntemi değil, aynı zamanda dijital dönüşümün bir parçası haline gelen, adaptif, akıllı ve çevreci bir üretim teknolojisidir. Yakın gelecekte bu yöntemin daha da yaygınlaşması, daha hafif, daha güçlü, daha az maliyetli ve daha çevreci ürünlerin üretiminde temel bir rol oynamasını sağlayacaktır.

Bu teknolojinin daha da gelişmesiyle birlikte özelleştirilmiş üretim, yani “mass customization” kavramı da metal sacı döndürerek sıvama süreçlerinde daha fazla uygulanabilir hale gelmektedir. Bu sayede her bir müşteriye özel tasarımlar, seri üretim temposunu bozmadan üretilebilecektir. CNC tabanlı sistemlerdeki hızlı ayarlanabilirlik ve dijital kontrol altyapısı, kalıp değiştirme sürelerini ciddi ölçüde azaltarak farklı ürün varyantlarının arka arkaya minimum zaman kaybıyla üretilmesini mümkün kılar. Böylece işletmeler, pazarın değişken taleplerine hızlı ve esnek yanıt verebilir.

Ayrıca üretim sonrası kalite kontrol sistemleri de bu süreçle birlikte dijitalleşmektedir. Parçaların geometrik doğruluğu ve yüzey kalitesi, optik tarayıcılar ve 3D ölçüm sistemleri ile temassız şekilde denetlenmekte, sonuçlar otomatik olarak üretim verileriyle eşleştirilmektedir. Bu uygulama, insan hatasını minimize ederken kalite güvenliğini maksimum seviyeye taşır. Elde edilen veriler, aynı zamanda üretim istatistiklerinin oluşturulması ve sürekli iyileştirme çalışmalarına zemin hazırlanması açısından değerlidir.

İş güvenliği de bu teknolojinin gelişen yönlerinden biridir. Yarı veya tam otomatik sıvama makineleri, operatörün doğrudan müdahalesine ihtiyaç duymadan işlemi gerçekleştirdiği için fiziksel riskleri azaltır. Modern güvenlik sensörleri, acil durdurma sistemleri ve kapalı kabin yapıları ile iş kazaları önlenirken aynı zamanda üretim çevresi daha kontrollü hale getirilir. Bu, hem çalışan sağlığına verilen önemin bir göstergesi olur hem de kurumsal sorumluluğun yerine getirilmesini sağlar.