Metal sac şekil verme ve işleme makineleri, modern imalat sanayinin temel taşlarından biridir. Bu makineler, çeşitli metal levhaların istenen biçimlerde ve boyutlarda şekillendirilmesi ve işlenmesi amacıyla kullanılır. Metal sac şekil verme ve işleme sürecinin birçok aşaması vardır ve her bir aşama farklı makineler ve teknikler gerektirir. Bu yazıda, metal sac şekil verme ve işleme makinelerinin çeşitleri, kullanım alanları ve çalışma prensipleri detaylandırılacaktır.

Metal Sac Şekil Verme ve Boyama Makinelerinin Çeşitleri

- Pres Makineleri:

- Hidrolik Presler: Yüksek basınçlı hidrolik sıvılar kullanarak metal levhaları şekillendirir. Bu makineler büyük güç gerektiren işlemler için idealdir.

- Mekanik Presler: Mekanik sistemler aracılığıyla enerji aktarımı sağlayarak metal levhaların şekillendirilmesinde kullanılır. Hızlı ve tekrarlanabilir işler için uygundur.

- Pnömatik Presler: Hava basıncı kullanarak çalışan bu presler, genellikle daha hafif ve hassas işler için tercih edilir.

- Kesme Makineleri:

- Giyotin Makaslar: Metal levhaları düz bir çizgide kesmek için kullanılır. Kesim kalitesi ve hızı bakımından oldukça etkilidir.

- Lazer Kesim Makineleri: Yüksek hassasiyet ve ince detaylı işler için idealdir. Lazer teknolojisi sayesinde metal levhalarda kompleks şekiller elde edilebilir.

- Plazma Kesim Makineleri: Yüksek sıcaklıkta plazma kullanarak metal kesimi yapılır. Kalın metal levhaların kesimi için uygundur.

- Bükme Makineleri:

- Abkant Presler: Metal levhaları belirli açılarla bükmek için kullanılır. CNC kontrollü modelleri, yüksek hassasiyet ve tekrarlanabilirlik sağlar.

- Silindir Bükme Makineleri: Metal levhaları silindirik biçimlerde bükmek için kullanılır. Genellikle boru ve silindirik yapıların üretiminde kullanılır.

- Şekillendirme Makineleri:

- Rulo Şekillendirme Makineleri: Metal levhaları sürekli bir işlemle belirli bir profile dönüştürür. İnşaat ve otomotiv endüstrisinde yaygın olarak kullanılır.

- Derin Çekme Makineleri: Metal levhaları derin ve kompleks şekillere çekmek için kullanılır. Genellikle mutfak gereçleri ve otomotiv parçaları üretiminde kullanılır.

Kullanım Alanları

Metal sac şekil verme ve işleme makineleri, çeşitli endüstrilerde yaygın olarak kullanılmaktadır. Bu endüstriler arasında otomotiv, havacılık, inşaat, beyaz eşya, gemi yapımı ve elektronik bulunmaktadır. Örneğin, otomotiv endüstrisinde, araç gövdeleri ve şasi parçalarının üretiminde pres makineleri ve lazer kesim makineleri kullanılır. İnşaat sektöründe ise çelik yapı elemanlarının kesilmesi ve bükülmesi için giyotin makaslar ve abkant presler tercih edilir.

Çalışma Prensipleri

Metal sac şekil verme ve işleme makinelerinin çalışma prensipleri, uygulanan işlemin türüne bağlı olarak değişir. Kesme makinelerinde, metal levha bir kesme bıçağı veya lazer/plazma ile temas ederek kesilir. Bu işlem sırasında, kesim bıçağının veya lazer/plazmanın doğruluğu ve kesim hızının iyi ayarlanması gerekir.

Bükme makinelerinde, metal levha bir kalıp ve zımba arasında sıkıştırılarak istenen açıya bükülür. Bu işlemde, bükme açısı ve bükme kuvveti hassas bir şekilde kontrol edilmelidir. Şekillendirme makinelerinde ise metal levha, döner silindirler veya kalıplar aracılığıyla belirli bir profile dönüştürülür.

Hidrolik presler, hidrolik sıvıların basınç altında hareketi ile çalışır. Mekanik presler ise elektrik motorları ve mekanik bağlantılar aracılığıyla enerji aktarımı yapar. Pnömatik presler ise hava basıncı ile çalışarak daha hafif ve hassas işlemler yapar.

Presleme (Stamping) presleri, düz metal sacları yüksek basınç ve kalıp yardımıyla kesme, şekillendirme, delme, kabartma veya bükme işlemlerinden geçiren makineleridir. Bu sistemler, özellikle seri üretim gerektiren sektörlerde (otomotiv, beyaz eşya, elektronik, ambalaj, metal mobilya vb.) temel üretim ekipmanlarından biridir.

Çalışma Prensibi

- Sacın Beslenmesi – Rulo (coil) veya tabaka sac, presin tabla bölümüne otomatik besleme sistemleriyle verilir.

- Kalıp Yerleşimi – Üst ve alt kısımdaki kalıp takımı, istenen parçanın formuna uygun şekilde hazırlanır.

- Presleme Hareketi – Pres, yüksek basınçla üst kalıbı aşağıya indirerek sacı alt kalıba bastırır.

- Şekillendirme veya Kesme – Uygulanan kuvvet sayesinde sac istenen forma gelir veya kesilir.

- Parça Çıkışı – İşlenmiş parça, otomatik atma sistemleriyle veya elle alınır.

Başlıca Türleri

- Eksantrik Presler – Hızlı çalışan, hassasiyet gerektiren ince sac işlemleri için.

- Hidrolik Presler – Yüksek tonaj gerektiren derin çekme ve kalın sac şekillendirme işlemlerinde.

- Servo Presler – Programlanabilir hareket profili sayesinde hem hız hem de hassasiyet avantajı sağlar.

Avantajları

- Seri üretime uygun yüksek hız

- Parça boyutlarında yüksek hassasiyet

- Karmaşık geometrilerin bile üretilebilmesi

- Kalıp değişimi ile farklı ürünlere hızlı geçiş

Kullanım Alanlarına Örnekler

- Otomotiv gövde panelleri

- Elektrik priz ve anahtar gövdeleri

- Teneke kutu kapakları

- Ev aleti metal kaplamaları

- Metal ambalaj parçaları

Presleme presleri, metal sacın belirli bir form veya boyuta dönüştürülmesinde kullanılan, üretim hatlarının en kritik makinelerinden biridir. Bu makinelerde işlem, yüksek kuvvetin bir kalıp takımı aracılığıyla sac malzeme üzerine uygulanması ile gerçekleşir. Üst ve alt kalıptan oluşan bu takım, sacı istenen biçimde keser, şekillendirir, delik açar veya kabartma yapar. Presleme süreci, malzemenin mekanik özelliklerini değiştirmeden şekil verme imkânı tanır ve bu nedenle seri üretimde hem hız hem de hassasiyet sağlar. Çalışma sırasında sac, rulo veya tabaka formunda beslenir; otomatik besleme sistemleri sayesinde insan müdahalesi minimuma iner, böylece üretim hızı artar ve hata oranı düşer.

Eksantrik presler, yüksek devirli ve hassas işlemler için tercih edilirken, hidrolik presler daha yüksek tonaj ve derin çekme gerektiren uygulamalarda öne çıkar. Servo presler ise esnek hareket profilleri sayesinde hem hız hem de hassasiyeti bir arada sunar. Presleme işlemleri, otomotiv sektöründe kaporta parçalarından, beyaz eşya gövdelerine, elektronik endüstrisinde ince sac muhafazalardan, gıda sektöründe metal kutu kapaklarına kadar geniş bir yelpazede kullanılır.

Her bir kalıp tasarımı, üretilecek parçanın geometrisine göre özel olarak hazırlanır; bu da presleme preslerini yüksek çeşitlilikte üretim yapabilen bir sistem haline getirir. Üretim sürecinin hızlı olması, aynı parçadan yüksek miktarlarda üretim yapılmasını mümkün kılar ve bu, hem maliyet avantajı hem de pazara hızlı ürün sunma imkânı yaratır. Bakım ve kalıp değişim sürelerinin kısa tutulması, presleme preslerinin verimliliğini doğrudan etkiler; bu yüzden modern tesislerde hızlı kalıp değişim sistemleri ve otomasyon teknolojileri entegre edilmiştir.

Kaplama makineleri, presleme veya diğer şekil verme yöntemleriyle üretilmiş metal parçaların yüzeylerini korumak, estetik görünüm kazandırmak ve kullanım ömrünü uzatmak amacıyla kullanılan sistemlerdir. Bu makineler, metal yüzeyin korozyona, aşınmaya, çizilmeye ve kimyasal etkilere karşı dayanıklılığını artırır. Kaplama işlemleri, kullanılacak yönteme ve ürünün nihai amacına göre farklı teknolojilerle uygulanabilir. Toz boya kaplama sistemleri, elektrostatik yükleme prensibiyle toz halindeki boyanın metal yüzeye yapışmasını sağlar ve sonrasında fırında yüksek sıcaklıkta kürleme yapılarak kalıcı, homojen bir kaplama elde edilir. Sıcak daldırma galvanizleme hatlarında metal parça, ergimiş çinko banyosuna daldırılarak kaplanır; bu yöntem özellikle dış ortam koşullarına maruz kalacak yapı elemanları, çatı kaplama sacları ve taşıyıcı konstrüksiyon parçaları için uygundur.

Elektrogalvaniz hatları ise elektroliz prensibiyle çinko veya nikel gibi metallerin yüzeye kaplanmasını sağlar ve daha ince, dekoratif kaplamalar için tercih edilir. Rulo halinde saclar için kullanılan coil coating hatlarında ise sac, henüz şekil verilmeden önce her iki yüzeyine boya veya koruyucu film kaplanır ve fırında kurutulur; bu yöntem özellikle beyaz eşya gövdeleri, çatı panelleri ve dekoratif metal panellerin üretiminde yaygındır. Kaplama makineleri, otomatik taşıma sistemleri, yüzey temizleme üniteleri, püskürtme tabancaları, daldırma tankları, kurutma fırınları ve kalite kontrol istasyonlarıyla entegre şekilde çalışır.

Bu sayede, parçalar üretim hattı boyunca insan müdahalesi olmadan temizlenir, kaplanır, kurutulur ve paketlenmeye hazır hale getirilir. Modern kaplama sistemleri, malzeme israfını en aza indirmek, çevresel etkiyi azaltmak ve üretim hızını artırmak için geri kazanım teknolojileriyle donatılmıştır. Enerji verimliliği sağlayan düşük sıcaklıkta kürleme fırınları, otomatik kalınlık kontrol sistemleri ve hızlı renk değiştirme üniteleri, günümüz kaplama hatlarının standart özellikleri arasındadır.

Entegre şekil verme ve kaplama hatları, metal üretim süreçlerini tek bir akışta birleştirerek hem üretim hızını artıran hem de lojistik ve işçilik maliyetlerini düşüren sistemlerdir. Bu hatlarda rulo veya tabaka formundaki sac, önce şekil verme istasyonlarına girer; burada haddeleme, presleme, bükme veya kesme işlemleri ile istenen form kazandırılır. Parçalar şekillendirildikten hemen sonra yüzey hazırlama bölümüne yönlendirilir. Yüzey hazırlık, kaplamanın dayanıklılığı açısından kritik öneme sahiptir ve genellikle yağ alma, fosfatlama veya kumlama gibi işlemlerden oluşur. Temizlenmiş yüzeyler, kaplama istasyonuna alınır; burada seçilen teknolojiye göre toz boya püskürtme, galvanizleme, coil coating veya başka bir kaplama işlemi uygulanır.

Kaplama tamamlandıktan sonra fırınlama veya kurutma istasyonunda kaplama tabakası nihai mukavemetine ulaşır. Bu süreçlerin tek bir hat üzerinde ardışık olarak gerçekleştirilmesi, ürünlerin arada depolanmasını, taşınmasını veya yeniden işlenmesini gereksiz kılar; böylece hem zaman kaybı hem de olası yüzey hasarları ortadan kalkar. Entegre hatlar, otomatik robot kollar, konveyör sistemleri, hızlı kalıp değişim üniteleri ve dijital üretim kontrol sistemleri ile donatılarak üretimde esneklik sağlar. Bu sayede aynı hat üzerinde farklı ürün tipleri, küçük ayarlamalarla art arda üretilebilir. Enerji geri kazanım sistemleri, atık boyanın veya kaplama malzemesinin geri dönüştürülmesi, düşük emisyon teknolojileri ve su geri kazanım üniteleri gibi çevre dostu özellikler de modern entegre hatların vazgeçilmez unsurları arasındadır. Özellikle otomotiv, beyaz eşya ve inşaat sektörlerinde yaygın olarak kullanılan bu hatlar, üreticilere hem yüksek kapasite hem de tutarlı kalite avantajı sunar.

Hidrolik Presler

Hidrolik pres, yüksek basınç altında çalışan ve çeşitli endüstriyel uygulamalarda kullanılan makineler arasında önemli bir yere sahiptir. Temel prensip olarak hidrolik presler, Pascal yasasına dayanarak çalışır. Bu yasa, kapalı bir sistemdeki sıvıya uygulanan basıncın, sistemin her noktasına eşit olarak iletildiğini belirtir. Bu prensip, hidrolik preslerin yüksek kuvvetler üretebilmesini sağlar.

Hidrolik Pres

Hidrolik presler, sıvının basıncını kullanarak büyük kuvvetler elde eder. Bir hidrolik pres, genellikle iki ana bileşenden oluşur: bir pompa ve bir silindir. Pompa, hidrolik sıvıyı (genellikle yağ) yüksek basınç altında sisteme iter. Bu basınç, silindirin içindeki pistonu harekete geçirir. Piston, presin kuvvet üretmesini sağlayan bileşendir.

Hidrolik presler, metal şekillendirme endüstrisinde yüksek tonajlı kuvvet gerektiren işlemleri gerçekleştirmek için kullanılan, çalışma prensibini Pascal yasasına dayandıran güçlü makinelerdir. Bu sistemlerde, hidrolik yağın basınç altında silindir içerisindeki pistona ilettiği kuvvet, metal sacı kalıp yardımıyla şekillendirmek, bükmek, delmek, kesmek veya sıkıştırmak için kullanılır. Hidrolik presler, mekanik preslere kıyasla daha yavaş çalışsa da sağladıkları yüksek ve kontrollü basınç sayesinde derin çekme, kalın sac şekillendirme, büyük boyutlu parçaların preslenmesi ve hassas basınç gerektiren üretimlerde vazgeçilmezdir.

Makinenin ana bileşenleri arasında hidrolik silindirler, pompa sistemi, yağ deposu, kontrol valfleri, makine gövdesi ve işlem tablası yer alır. Basınç seviyesi, operatörün ihtiyaca göre ayarlayabileceği şekilde kontrol paneli üzerinden yönetilir; bu sayede aynı pres üzerinde farklı kalıp ve ürünler için uygun basınç profili seçilebilir. Hidrolik presler, C tipi ve H tipi olmak üzere farklı gövde tasarımlarında üretilir; C tipi presler daha kompakt yapıları sayesinde atölye ve küçük ölçekli üretimlerde tercih edilirken, H tipi presler yüksek tonajlı ve geniş çalışma alanına sahip oldukları için ağır sanayide kullanılır.

Otomotiv sektöründe şasi parçaları, kaporta panelleri, yakıt depoları ve motor bileşenleri; beyaz eşya endüstrisinde çamaşır makinesi kazanları, fırın gövdeleri; savunma sanayinde zırh plakaları ve mermi kovanları; inşaat sektöründe ise ağır çelik elemanlar hidrolik presler ile üretilir. Modern hidrolik presler, enerji tasarrufu sağlayan servo-hidrolik sistemler, otomatik besleme üniteleri, hızlı kalıp değiştirme mekanizmaları ve sensör tabanlı güvenlik sistemleriyle donatılmıştır. Bu sayede hem üretim verimliliği hem de operatör güvenliği en üst düzeye çıkar.

Hidrolik preslerin en büyük avantajlarından biri, uygulanan basıncın işlem süresi boyunca sabit kalabilmesidir; bu özellik, özellikle derin çekme gibi sacın yüksek deformasyon geçirdiği işlemlerde malzeme yırtılma riskini önemli ölçüde azaltır. Mekanik preslerde kuvvet, krank mekanizmasının hareketine bağlı olarak strokun belirli bir noktasında en yüksek seviyeye ulaşırken, hidrolik preslerde istenen kuvvet strokun her anında elde edilebilir. Bu durum, hidrolik presleri kalın, büyük ebatlı veya yüksek mukavemetli malzemelerin şekillendirilmesinde çok daha esnek hale getirir. Ayrıca hidrolik preslerde strok uzunluğu ve presleme hızı kolayca ayarlanabildiği için, farklı kalıp tasarımlarına uyum sağlamak ve hassas üretim yapmak mümkündür.

Mekanik presler yüksek hız gerektiren seri üretimlerde avantajlı olsa da, hidrolik presler çok yönlülüğü ve yüksek kuvvet kapasitesi sayesinde ağır sanayide ve karmaşık şekillendirme operasyonlarında tercih edilir. Bunun yanında, hidrolik preslerin bakım gereksinimleri daha düşük olup, aşırı yüklenme durumlarında sistem otomatik olarak basıncı boşaltarak hem makineyi hem de kalıbı korur. Modern hidrolik preslerde entegre güvenlik sensörleri, çift el kumanda sistemleri ve acil durdurma mekanizmaları standart olarak sunulur. Enerji verimliliği tarafında ise servo kontrollü pompa sistemleri, yalnızca ihtiyaç duyulan anda yağ basıncı üreterek enerji tüketimini azaltır. Günümüzde otomotiv, savunma, gemi inşası ve ağır makine üretimi gibi sektörlerde kullanılan yüksek tonajlı hidrolik presler, 5000 tona kadar kuvvet üretebilen endüstriyel dev makinelerden, atölye tipi 20-50 tonluk kompakt modellere kadar geniş bir yelpazeye sahiptir.

Hidrolik presler, endüstriyel üretim süreçlerinin pek çok aşamasında kritik bir rol oynayan, yüksek kuvvet üretme kapasitesi ve esnek kullanım özellikleriyle öne çıkan makinelerdir. Çalışma prensipleri gereği, Pascal yasasını kullanarak sıvı basıncını kuvvete dönüştürürler ve bu sayede tonlarca presleme gücünü kontrollü bir şekilde uygulayabilirler. Bu güçlü yapı, onları özellikle yüksek mukavemetli çelikler, alüminyum alaşımları, paslanmaz çelikler ve hatta titanyum gibi zor şekillenen metaller üzerinde çalışmak için ideal kılar. Hidrolik preslerin yaygın kullanım alanlarının başında otomotiv sektörü gelir; araç gövdesinin büyük panelleri, kapı iç aksamları, şasi parçaları, motor bileşenleri ve yakıt depoları, bu presler ile yüksek hassasiyetle üretilir.

Savunma sanayinde ise zırh plakalarının şekillendirilmesi, top ve tank namlularının üretimi, mühimmat kovanlarının preslenmesi gibi yüksek tonaj gerektiren işlemler hidrolik preslerin sağladığı kontrollü güç ile güvenle gerçekleştirilir. Beyaz eşya sektöründe çamaşır makinesi kazanları, fırın iç hazneleri, buzdolabı iç gövdeleri gibi hacimli ve dayanıklı parçalar bu sistemlerle imal edilirken, inşaat endüstrisinde de ağır çelik taşıyıcı elemanlar, prefabrik yapı bileşenleri ve metal kapı-panellerin şekillendirilmesinde yine hidrolik preslerden yararlanılır. Bunun dışında gemi inşası, demiryolu araçları, havacılık ve enerji sektörlerinde de özel parça üretimlerinde hidrolik preslerin yeri büyüktür.

Hidrolik preslerin sağladığı en önemli avantajlardan biri, aynı makinede çok farklı parçaların üretilebilmesidir. Strok uzunluğu, basınç seviyesi ve presleme hızı geniş bir aralıkta ayarlanabildiği için, aynı tezgâhta hem ince sac şekillendirme hem de kalın plaka bükme işlemleri yapılabilir. Bu esneklik, özellikle düşük adetli fakat yüksek çeşitlilikte üretim gerektiren projelerde büyük bir maliyet avantajı sağlar. Ayrıca hidrolik preslerin çalışma sırasında sağladığı sabit kuvvet, malzemenin yırtılmasını veya deformasyonun kontrolsüz olmasını önler, böylece kalıp ömrü uzar ve hurda oranı düşer.

Mekanik presler hız açısından avantajlı olsa da, hidrolik preslerin ağır işlerde ve karmaşık formlarda sunduğu hassasiyet ve kuvvet kontrolü çoğu zaman tercih sebebidir. Modern üretim tesislerinde, hidrolik presler genellikle otomatik besleme hatları, robotik parça yerleştirme kolları, hızlı kalıp değiştirme sistemleri ve kalite kontrol sensörleriyle entegre çalışır. Bu entegrasyon sayesinde operatör müdahalesi minimum seviyeye indirilir, üretim sürekliliği sağlanır ve iş güvenliği artırılır.

Enerji verimliliği de günümüz hidrolik pres tasarımlarında önemli bir kriterdir. Servo-hidrolik sistemler, yalnızca presleme anında yüksek basınç üretir ve boşta geçen sürelerde enerji tüketimini düşürür. Bunun yanında, modern kontrol panelleri, operatörlere gerçek zamanlı basınç, strok ve üretim verilerini sunarak sürecin her aşamasını izleme ve optimize etme imkânı verir. Bu teknolojik gelişmeler, hem üretim maliyetlerini azaltır hem de daha sürdürülebilir bir üretim anlayışını destekler. Tüm bu özellikler düşünüldüğünde, hidrolik presler yalnızca bir şekillendirme makinesi değil, aynı zamanda yüksek hassasiyet, esneklik ve güvenlik sunan stratejik üretim yatırımları olarak değerlendirilir.

Hidrolik Pres Türleri

Hidrolik presler, farklı uygulama ve ihtiyaçlara göre çeşitli türlerde üretilir. Bu türler arasında en yaygın olanlar şunlardır:

Hidrolik Sıvama Presi

Hidrolik sıvama presi, metal sac malzemelerin özellikle derin çekme ve karmaşık form verme işlemlerinde kullanılan, yüksek basınçlı ve kontrollü çalışma prensibine sahip özel bir pres türüdür. Temel çalışma mantığı, Pascal yasasıyla sıvı basıncını yüksek kuvvete dönüştürerek metalin kalıp içinde kontrollü biçimde akmasını sağlamaktır. Sıvama işleminde, genellikle düz veya hafif kavisli bir sac parçası, alt kalıp (matris) ve üst kalıp (zımba) arasında yerleştirilir. Hidrolik sistem, zımbayı sabit ve ayarlanabilir hızlarda sac üzerine iterken, sacın kenarları bir baskı pleyti (blank holder) tarafından kontrollü biçimde tutulur. Bu sayede malzemenin çekme sırasında buruşması, yırtılması veya düzensiz incelmesi engellenir. Hidrolik sıvama presleri, mekanik preslere kıyasla strok boyunca sabit kuvvet uygulayabildiğinden, derin çekme işlemlerinde çok daha güvenilir sonuçlar verir.

Bu presler özellikle otomotiv sektöründe kaporta panelleri, yakıt depoları, kapı iç gövdeleri; beyaz eşya endüstrisinde çamaşır makinesi kazanları, tencere, tava ve mutfak gereçleri; savunma sanayinde mühimmat kovanları ve zırh parçaları gibi hem estetik hem de dayanıklılık gerektiren parçaların üretiminde yaygın olarak kullanılır. Hidrolik sıvama presleri, tek etkili veya çift etkili olarak tasarlanabilir. Tek etkili preslerde zımba ve baskı pleyti tek bir hidrolik silindirle çalışırken, çift etkili preslerde baskı pleyti ve zımba bağımsız hareket eder, bu da daha karmaşık şekillerin üretimini kolaylaştırır. Çift etkili sistemler, özellikle derin ve geniş çaplı parçaların sıvama işleminde tercih edilir.

Modern hidrolik sıvama preslerinde, işlem sırasında basınç ve hız parametreleri hassas şekilde kontrol edilebilir. Bu, malzeme türüne, kalınlığına ve istenen forma göre optimum üretim koşullarının ayarlanmasına imkân tanır. Ayrıca bu presler, enerji verimliliğini artıran servo-hidrolik sürücüler, otomatik yağ soğutma ve filtrasyon sistemleri, hızlı kalıp değiştirme mekanizmaları ve operatör güvenliğini sağlayan sensörler ile donatılır. Robotik besleme sistemleriyle entegre çalışabilen bu makineler, seri üretim hatlarında yüksek verimlilik sağlar. Sıvama kalıplarının doğru tasarımı, hem ürün kalitesini hem de üretim hızını doğrudan etkiler; bu nedenle hidrolik sıvama presleri genellikle kalıp mühendisliği ile birlikte değerlendirilir. Yüksek hassasiyet, uzun kalıp ömrü, düşük hurda oranı ve malzeme israfını minimuma indirme kabiliyeti sayesinde hidrolik sıvama presleri, endüstride stratejik bir üretim ekipmanı olarak kabul edilir.

Hidrolik sıvama preslerinin mekanik sıvama preslerine göre en belirgin farkı, strok boyunca sabit ve ayarlanabilir kuvvet uygulayabilmesidir. Mekanik preslerde kuvvet, krank mekanizmasının hareketine bağlı olarak sadece strokun alt ölü noktasına yakın bölümünde maksimum seviyeye ulaşır ve bu kuvvet aralığı sınırlıdır. Oysa hidrolik sıvama preslerinde basınç, strokun herhangi bir noktasında istenilen seviyede tutulabilir veya işlem sırasında kademeli olarak artırılıp azaltılabilir. Bu özellik, özellikle derin çekme ve ince cidarlı parçaların üretiminde malzeme akışını kontrol altında tutarak yırtılma, buruşma ve kalınlık farklılıklarını minimuma indirir.

Bir diğer önemli fark, hidrolik sistemlerde strok uzunluğu ve presleme hızı operatör tarafından kolayca ayarlanabilirken, mekanik preslerde bu değerler makinenin tasarımıyla sınırlıdır. Bu sayede hidrolik presler, hem küçük hem de büyük boyutlu parçaların üretiminde aynı makinede çalışabilme esnekliğine sahiptir. Çift etkili hidrolik sıvama preslerinde, baskı pleyti ve zımba hareketi birbirinden bağımsız kontrol edilebilir; bu da karmaşık geometrili parçaların sıvama işlemlerinde önemli bir avantaj sağlar.

Bakım açısından bakıldığında, hidrolik preslerin daha az mekanik aksam içermesi nedeniyle titreşim ve aşınma kaynaklı arızalar daha az görülür; ancak hidrolik yağın temizliği, basınç hatlarının sızdırmazlığı ve silindir bakımı düzenli olarak yapılmalıdır. Mekanik presler genellikle daha hızlı çalıştıkları için yüksek adetli seri üretimlerde tercih edilirken, hidrolik sıvama presleri hızdan ziyade kalite, hassasiyet ve malzeme çeşitliliğine uyum kabiliyeti ile öne çıkar.

Modern üretim hatlarında hidrolik sıvama presleri genellikle robot kollar, otomatik sac besleme üniteleri ve hızlı kalıp değiştirme sistemleri ile entegre edilerek çalıştırılır. Bu entegrasyon, hem iş güvenliğini artırır hem de duruş sürelerini en aza indirir. Enerji verimliliği açısından da servo-hidrolik sürücüler ve değişken debili pompalar sayesinde yalnızca presleme anında yüksek basınç üretilerek enerji tüketimi düşürülür. Özellikle otomotiv, savunma ve beyaz eşya sektörlerinde, kalite standartlarının yüksek olduğu parça üretimlerinde hidrolik sıvama presleri vazgeçilmez konumdadır.

Hidrolik sıvama preslerinin kullanım alanları, yüksek basınç, hassas kontrol ve esnek üretim kabiliyetleri sayesinde oldukça geniştir. Özellikle otomotiv sanayii, bu preslerin en yoğun kullanıldığı sektörlerden biridir. Araçların kaporta panelleri, motor kapakları, bagaj kapakları, yakıt depoları ve kapı iç panelleri gibi hem estetik hem de yapısal dayanıklılık gerektiren parçalar, hidrolik sıvama presleriyle yüksek hassasiyetle üretilir. Derin çekme kabiliyeti sayesinde, parçalar tek parça halinde şekillendirilerek kaynak veya montaj işlemleri azaltılır, bu da hem üretim maliyetini hem de ağırlığı düşürür. Savunma sanayinde ise zırh plakaları, top namlusu muhafazaları, tank parçaları, havan mühimmat kovanları ve yüksek dayanımlı alaşımlardan üretilen askeri donanım bileşenleri yine bu preslerde şekillendirilir.

Beyaz eşya endüstrisi de hidrolik sıvama preslerinin önemli kullanıcılarından biridir. Çamaşır makinesi kazanları, fırın gövdeleri, bulaşık makinesi iç hazneleri ve paslanmaz çelik mutfak gereçleri (tencere, tava, endüstriyel mutfak ekipmanları) gibi derin ve pürüzsüz yüzey gerektiren ürünler, hidrolik sıvama teknolojisiyle üretilir. Bu yöntem sayesinde yüzey kalitesi yüksek, mukavemeti artırılmış ve estetik görünümü bozulmamış parçalar elde edilir. Gıda endüstrisinde konserve kutuları, içecek kutuları, endüstriyel gıda saklama kapları ve özel form verilmiş metal ambalajlar yine bu presler aracılığıyla üretilir.

Ağır sanayi alanında ise gemi inşasında kullanılan kalın metal panellerin kıvrılması, boru bağlantı flanşları, büyük çaplı valf gövdeleri ve enerji sektöründe kullanılan türbin muhafazaları hidrolik sıvama preslerinin uygulama alanına girer. Havacılık sektöründe de titanyum veya yüksek mukavemetli alüminyum alaşımlarından üretilen yakıt tankları, motor muhafazaları ve gövde panelleri, hassas sıvama işlemleriyle elde edilir.

Bu presler aynı zamanda dekoratif metal ürünlerin üretiminde de tercih edilir. Lamba gövdeleri, metal saksılar, endüstriyel aydınlatma armatürleri ve tasarım amaçlı metal objeler, tek parça halinde ve yüksek yüzey kalitesiyle üretilebilir. Hidrolik sıvama preslerinin sunduğu düşük hurda oranı, uzun kalıp ömrü, parça boyutlarında tekrarlanabilir hassasiyet ve farklı malzeme türleriyle çalışabilme avantajı, onu hem küçük atölyelerde hem de büyük ölçekli seri üretim tesislerinde vazgeçilmez hale getirir. Özellikle modern servo-hidrolik sistemlerin entegre edildiği yeni nesil makineler, daha düşük enerji tüketimi, sessiz çalışma ve daha az bakım ihtiyacı ile endüstride hem verimlilik hem de sürdürülebilirlik açısından ön plana çıkmaktadır.

İstersen buradan sonra hidrolik sıvama presinin teknik özelliklerini ve çalışma parametrelerini madde madde değil, uzun bir açıklama halinde yazabilirim. Böylece tamamen katalog formatına uygun bir teknik metin olur.

Hidrolik sıvama presi, metal levhaların belirli bir kalıba göre şekillendirilmesini sağlayan ve bu süreçte yüksek hassasiyet sunan bir hidrolik pres türüdür. Bu presler, genellikle otomotiv, beyaz eşya, havacılık ve diğer endüstrilerde kullanılan karmaşık ve derin şekilli parçaların üretiminde tercih edilir. İşte hidrolik sıvama preslerinin özellikleri, avantajları, dezavantajları ve uygulama alanları hakkında detaylı bilgiler:

- Yapısal Tasarım:

- Güçlü ve dayanıklı bir çerçeveye sahip olup, tek veya çift etkili silindirlerle donatılmıştır.

- Metal levhayı kalıba doğru iterek derin ve karmaşık şekillerin elde edilmesini sağlar.

- Hidrolik Sistem:

- Hidrolik sistem, yüksek basınç ve kuvvet sağlar. Bu sayede metalin düzgün ve hatasız bir şekilde şekillendirilmesi mümkün olur.

- Yüksek tonaj kapasitesi, kalın ve sert metallerin de işlenmesini sağlar.

- Hassasiyet ve Kontrol:

- İleri otomasyon ve kontrol sistemleri (PLC veya CNC) ile donatılmıştır. Bu sistemler, işlem hassasiyeti ve tekrarlanabilirliği artırır.

- Basınç, hız ve hareket kontrolü, metalin kırılmadan veya çatlamadan şekillendirilmesini sağlar.

- Esneklik ve Çok Aşamalı İşlem Yeteneği:

- Tek bir işlemde çoklu sıvama adımlarını gerçekleştirebilir. Bu, karmaşık parçaların üretiminde verimliliği artırır.

- Farklı kalıplar ve araçlarla donatılarak çeşitli ürünlerin üretimine uyum sağlar.

C-tipi hidrolik presler, adını C harfine benzeyen çerçeve yapısından alır. Bu presler, genellikle küçük ila orta büyüklükteki işler için kullanılır. Tek bir merkezi silindire sahip olan bu presler, iş parçalarını yüklemek ve çıkarmak için kolay erişim sağlar. Özellikle küçük atölyeler ve bakım çalışmaları için idealdir.

C-Tipi hidrolik presler, adlarını şekillerinden alan ve çok çeşitli endüstriyel uygulamalarda kullanılan yaygın bir hidrolik pres türüdür. C harfine benzeyen çerçeve yapısı, bu preslere karakteristik bir görünüm kazandırır ve işlevselliğini artırır. İşte C-Tipi hidrolik preslerin özellikleri, avantajları, dezavantajları ve uygulama alanları hakkında detaylı bilgiler:

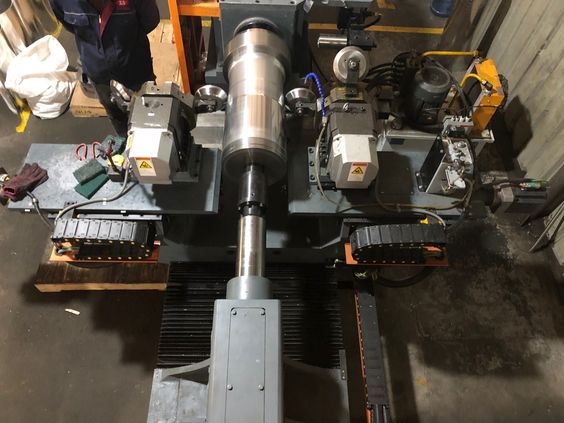

Hidrolik Yatay Pres

Hidrolik yatay pres, metal levhaları düzleştirme, bükme, kesme, şekillendirme ve delme gibi çeşitli metal işleme operasyonları için kullanılan güçlü ve çok yönlü bir hidrolik pres türüdür. Genellikle endüstriyel imalat tesislerinde bulunur ve metal levha işleme endüstrisinde önemli bir rol oynar.

Hidrolik yatay presler, dikey preslere kıyasla yatay eksende kuvvet uygulayarak metal, plastik, kompozit veya diğer malzemeler üzerinde şekillendirme, birleştirme, düzeltme ve kesme işlemlerini gerçekleştiren makinelerdir. Yatay yapıda tasarlanmaları, özellikle uzun profillerin, boruların, millerin, çubukların veya özel formdaki parçaların işlenmesinde büyük avantaj sağlar. Bu preslerde hidrolik sistem, yüksek basınçlı yağ akışıyla pistonları hareket ettirir ve kuvvet yatay yönde iletilir. Böylece, büyük uzunluklu iş parçalarının uçtan uca preslenmesi, bükülmesi veya doğrultulması mümkün olur.

Endüstride en yaygın kullanım alanlarından biri, metal profillerin ve boruların uç şekillendirme, flanş açma, genişletme, daraltma, burç presleme veya bağlantı elemanlarını sabitleme işlemleridir. Özellikle otomotiv endüstrisinde şasi profillerinin düzeltme ve birleştirme aşamalarında, tarım makineleri üretiminde ağır hizmet ekipmanlarının mil ve bağlantı parçalarının montajında, mobilya üretiminde ise metal iskeletlerin form verilmesinde hidrolik yatay presler kritik rol oynar. Boru imalatında, uç çap ayarlama, kıvrım verme ve bağlantı adaptörü takma gibi işlemler de yine bu makinelerde yüksek hassasiyetle yapılır.

Hidrolik yatay presler, genellikle çelik konstrüksiyon gövdeli ve yüksek rijitlik sağlayan yapıda üretilir. Bu sayede, işlem sırasında deformasyon minimuma indirilir ve tekrarlanabilir ölçü hassasiyeti elde edilir. Çalışma strokları, kuvvet kapasiteleri ve tabla ölçüleri üretim ihtiyaçlarına göre özelleştirilebilir. Manuel kontrollü basit modellerden, PLC veya CNC kontrollü tam otomatik hatlara entegre edilebilen gelişmiş modellere kadar farklı seçenekler mevcuttur. Modern yatay preslerde, ayarlanabilir presleme hızı, hassas basınç kontrolü, hızlı geri dönüş sistemi, otomatik yükleme-boşaltma mekanizmaları ve güvenlik sensörleri standart hale gelmiştir.

Bu presler ayrıca demiryolu endüstrisinde tekerlek ve dingil montajında, enerji sektöründe büyük çaplı vana ve flanş montajında, savunma sanayinde top ve mühimmat bileşenlerinin birleştirilmesinde, inşaat sektöründe çelik yapı elemanlarının doğrultulmasında kullanılır. Yüksek tekrarlanabilirlik, düşük bakım ihtiyacı, uzun ömürlü hidrolik devre elemanları ve geniş işleme esnekliği sayesinde, hem küçük atölyelerde hem de ağır sanayi tesislerinde verimli bir şekilde görev alır.

Hidrolik yatay preslerin teknik özellikleri, kullanılacağı endüstriyel uygulamaya göre belirlenir ve genellikle tonaj, strok uzunluğu, çalışma basıncı, tabla ölçüleri, gövde yapısı ve kontrol sistemi gibi parametreler üzerinden değerlendirilir. Kapasiteler küçük ölçekli atölye kullanımı için 10-20 ton aralığından başlayarak ağır sanayi uygulamalarında 300-500 tona kadar çıkabilir. Strok uzunluğu, işlenecek parçanın boyutuna göre 300 mm’den 2000 mm’ye kadar üretilebilir. Çalışma basınçları genellikle 150 ila 300 bar arasında değişir ve yüksek basınç gerektiren özel uygulamalarda daha dayanıklı hidrolik komponentler tercih edilir.

Makinenin gövde yapısı, yüksek mukavemetli çelikten imal edilerek kaynak sonrası gerilim giderme işlemlerine tabi tutulur. Bu sayede presleme sırasında gövdede bükülme, esneme veya hizalama bozuklukları önlenir. Pres tablası ve baskı pistonu, aşınmaya karşı krom kaplama veya özel sertleştirme işlemleri ile uzun ömürlü hale getirilir. Hidrolik yatay preslerde, baskı hızını ve geri dönüş hızını kontrol eden oransal valfler, hassas basınç ölçüm sensörleri ve otomatik emniyet sistemleri bulunur. Güvenlik açısından iki el kumanda sistemi, ışık perdeleri, acil durdurma butonları ve kapalı gövde koruma panelleri sıklıkla kullanılır.

Gelişmiş modellerde dokunmatik ekranlı PLC kontrol üniteleri sayesinde, baskı kuvveti, hız, strok mesafesi ve bekleme süreleri operatör tarafından kolayca programlanabilir. Bazı modeller, otomatik yükleme-boşaltma robotları veya konveyör sistemleriyle entegre çalışarak seri üretimde yüksek verimlilik sağlar. Ayrıca, iş parçası ölçüm sensörleri ile presleme öncesi ve sonrası boyutsal kalite kontrol yapılabilir.

Endüstriyel standartlara uygun olarak üretilen hidrolik yatay presler, ISO 9001 kalite yönetim sistemi, CE güvenlik sertifikaları ve ilgili makine direktifleri çerçevesinde test edilir. Düzenli bakım ile 15-20 yıl boyunca sorunsuz hizmet verebilen bu makineler, yedek parça ve servis ağı güçlü üreticilerden temin edildiğinde yatırım geri dönüş süresini kısaltır.

Hidrolik yatay presler, geniş bir yelpazeye yayılan endüstriyel sektörlerde, hem üretim hem bakım-onarım süreçlerinde etkin biçimde kullanılmaktadır. Metal işleme sektöründe, boru ve profil bükme, düzeltme, uç şekillendirme, delme, yiv açma, genişletme ve daraltma gibi operasyonlarda yaygın olarak görev alır. Özellikle çelik, alüminyum, bakır ve paslanmaz çelik malzemeler üzerinde yüksek hassasiyetle çalışabildikleri için otomotiv, savunma sanayi ve ağır makine imalatında tercih edilirler. Otomotiv sektöründe, şasi parçalarının doğrultulması, dingil ve süspansiyon bileşenlerinin şekillendirilmesi, kaporta elemanlarının preslenmesi gibi kritik işlemler için kullanılır.

Demiryolu ve gemi inşası gibi ağır sanayi alanlarında, büyük boyutlu millerin ve şafta bağlı parçaların sökülüp takılması, deformasyona uğramış yapı elemanlarının düzeltilmesi gibi işler hidrolik yatay preslerin sağladığı yüksek kuvvetle güvenli ve kontrollü şekilde yapılır. Tarım makineleri ve iş makinesi üreticileri, bu presleri hem yeni parça üretiminde hem de bakım esnasında bükülmüş hidrolik silindir millerini düzeltmek veya büyük dişli gruplarını preslemek amacıyla kullanır.

Ayrıca boru üretim tesislerinde, boru uçlarının flanş bağlantılarına uygun hale getirilmesi, konik form verilmesi veya iç çap genişletme/daraltma işlemlerinde bu makinelerden faydalanılır. Enerji sektöründe, özellikle hidroelektrik, termik santraller ve rüzgar türbinleri gibi büyük tesislerin bakım atölyelerinde, jeneratör rotor ve stator millerinin montaj/demontajında, ağır rulmanların yerleştirilmesinde kritik görev üstlenirler.

Mobilya ve yapı sektöründe ise çelik konstrüksiyon elemanlarının form verilmesinde, pencere ve kapı profillerinin şekillendirilmesinde kullanılır. Gelişmiş modeller, kalıp değişim sürelerini kısaltan hızlı bağlantı sistemleri sayesinde farklı ölçü ve formlardaki iş parçalarının seri şekilde işlenmesini mümkün kılar. Böylece tek bir makine, farklı üretim hatlarında çok amaçlı olarak kullanılabilir.

Hidrolik yatay preslerin en önemli avantajlarından biri, uyguladıkları kuvvetin geniş bir strok boyunca sabit kalabilmesidir. Mekanik preslerde kuvvet genellikle sadece alt ölü noktaya yakınken maksimum seviyeye ulaşırken, hidrolik sistemlerde presleme gücü strokun başından sonuna kadar aynı yüksek seviyede tutulabilir. Bu özellik, özellikle kalın kesitli parçaların şekillendirilmesi, hassas bükme işlemleri ve ağır montaj-demontaj uygulamalarında büyük kolaylık sağlar.

Bir diğer önemli fark, hidrolik yatay preslerin çok daha esnek kullanım imkânı sunmasıdır. Kuvvet, strok uzunluğu ve hız parametreleri operatör tarafından kolayca ayarlanabilir. Bu sayede aynı makinede hem yüksek hassasiyet gerektiren küçük parçalar hem de yüksek kuvvet gerektiren büyük parçalar işlenebilir. Ayrıca yatay konumda çalıştıkları için uzun miller, borular ve büyük dişli takımları gibi dikey preslerde zorlanarak işlenebilecek parçalar kolayca yerleştirilip preslenebilir.

Güvenlik açısından da hidrolik yatay presler öne çıkar. Çoğu modelde çift el kumanda, acil durdurma butonları, hidrolik basınç emniyet valfleri ve strok limit sensörleri standart olarak bulunur. Modern sistemlerde ayrıca PLC kontrollü otomasyon sayesinde işlemler tekrarlanabilir hassasiyetle yapılır, hatalı kullanım riski minimuma iner.

Bakım kolaylığı da önemli bir artıdır. Hidrolik devreler basit yapıda olduğu için, düzenli yağ değişimi ve filtre temizliği ile uzun yıllar sorunsuz çalışabilirler. Ayrıca hidrolik pompa ve silindirlerin değişimi ya da bakımı, mekanik preslerdeki karmaşık dişli-kam sistemlerine göre çok daha kısa sürede tamamlanabilir.

Enerji verimliliği açısından, yeni nesil servo kontrollü hidrolik presler, sadece ihtiyaç duyulan anda güç çekerek çalıştıkları için geleneksel sistemlere göre daha az enerji tüketir. Bu da özellikle yüksek üretim kapasitesine sahip atölyelerde ve bakım hatlarında işletme maliyetlerini ciddi oranda düşürür.

Hidrolik Yatay Pres Bileşenleri

- Çerçeve (Gövde): Presin ana yapısal bileşenidir ve diğer tüm bileşenlerin monte edildiği sağlam bir çerçeve yapısına sahiptir.

- Hidrolik Silindirler: Metal levhalara kuvvet uygulamak için kullanılan hidrolik silindirlerdir. Genellikle presin her iki yanında bulunurlar ve hareketli pistonları ile hidrolik basınç uygularlar.

- Tablo (Yatak): Metal levhaların işlem sırasında yerleştirildiği ve sabit tutulduğu yüzeydir.

- Kalıp (Die): Metal levhaların şekillendirilmesi için kullanılan kalıplardır. Presin üst ve alt kısımlarında bulunurlar.

- Ram (Koç): Hidrolik silindirlerin gücünü metal levhalara ileten hareketli bileşendir.

- Kontrol Sistemleri: Presin işlemlerini kontrol etmek ve izlemek için kullanılan PLC (Programmable Logic Controller) veya CNC (Computer Numerical Control) gibi sistemlerdir.

- Hidrolik Güç Ünitesi: Hidrolik yağın basınçlandırılması ve silindirlere iletilmesi için kullanılan birimdir. Pompa, motor, hidrolik tank, valfler ve filtrelerden oluşur.

- Emniyet Sistemleri: Operatör güvenliğini sağlamak için kullanılan acil durdurma butonları, koruyucu kafesler, ışık perdeleri ve sensörler gibi bileşenleri içerir.

- Soğutma ve Yağlama Sistemleri: Hidrolik sistemlerin çalışma sıcaklığını kontrol etmek ve aşırı ısınmayı önlemek için kullanılır.

- Boru ve Hortumlar: Hidrolik yağın presin farklı bölgelerine taşınmasını sağlarlar.

- Bağlantı Elemanları ve Donanımlar: Tüm bileşenlerin güvenli ve stabil bir şekilde monte edilmesini sağlarlar.

Bu bileşenler bir araya gelerek hidrolik yatay presin etkili ve güvenli bir şekilde çalışmasını sağlar.

Hidrolik yatay presler, metal levhaları şekillendirmek, düzleştirmek, bükümek, kesmek veya delmek gibi çeşitli işlemleri gerçekleştirmek için kullanılan güçlü hidrolik makinelerdir. Bu preslerin çalışma prensibi, hidrolik gücün kullanılmasıyla metal levhalara yüksek basınç ve kuvvet uygulamaktır. İşte hidrolik yatay preslerin temel çalışma prensibi adımları:

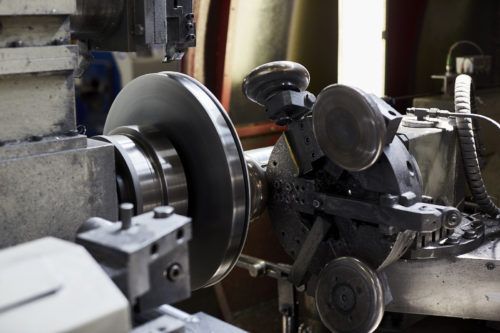

CNC Metal Sıvama Makinesi

CNC Metal Sıvama Makinesi, çeşitli metal parçaların şekillendirilmesi ve işlenmesi için kullanılan ileri teknolojili bir makinedir. Bu makine, metal levhaları veya tüplerini döner kalıp üzerinde şekillendirerek, farklı geometrik formlar elde edilmesini sağlar. CNC teknolojisi sayesinde, hassas ve tekrarlanabilir üretim süreçleri gerçekleştirilir.

CNC metal sıvama makinesi, metal levhalara veya disk biçimindeki saclara yüksek hassasiyetle şekil vermek amacıyla kullanılan, bilgisayar kontrollü gelişmiş bir üretim ekipmanıdır. Bu makineler, özellikle silindirik, konik, küresel veya özel geometrili parçaların üretilmesinde tercih edilir. Geleneksel metal sıvama işlemi, operatörün tecrübesine bağlı olarak manuel şekilde yapılırken, CNC teknolojisi ile işlem tamamen otomatik hale getirilir ve tekrarlanabilirlik, hız ve kalite standartları en üst seviyeye çıkarılır.

Makinenin çalışma prensibi, bir torna tezgâhına benzer şekilde, iş parçasının yüksek devirde döndürülmesi ve sıvama takımlarının belirlenen CNC programına göre malzemeye baskı yaparak şekillendirmesidir. Bu işlem sırasında metal, talaş kaldırılmadan, yani malzeme kaybı olmadan form kazanır. Bu da hem hammadde tasarrufu sağlar hem de parçanın mukavemetini korur. CNC kontrol ünitesi, takımın konumunu, baskı kuvvetini, ilerleme hızını ve dönüş hızını milimetrik hassasiyetle yönetir.

CNC metal sıvama makineleri; havacılık, otomotiv, aydınlatma, beyaz eşya, mutfak ekipmanları ve endüstriyel tank üretimi gibi çok geniş bir alanda kullanılır. Örneğin uçak burun konileri, reflektörler, gaz tüpleri, endüstriyel davlumbazlar, tencere gövdeleri ve basınçlı kap parçaları gibi ürünler bu makinelerde yüksek verimlilikle üretilebilir. Ayrıca CNC sistem sayesinde karmaşık ve çok kademeli şekiller tek bağlamada üretilebilir, böylece üretim süresi ciddi oranda kısalır.

Dayanıklı çelik gövdeye sahip olan bu makineler, titreşim ve deformasyonu minimuma indirerek yüzey kalitesini artırır. Hidrolik veya servo tahrikli sistemleri sayesinde hem yüksek güç hem de hassas kontrol sağlanır. Güvenlik açısından ise acil durdurma, kapak sensörleri ve yük limit kontrolü gibi özellikler standarttır.

İleri seviye modellerde CAD/CAM entegrasyonu bulunur. Bu sayede tasarımcı, bilgisayar ortamında hazırladığı 3D modelin sıvama programını doğrudan makineye aktarabilir. Bu, prototipten seri üretime geçiş süresini ciddi şekilde hızlandırır.

CNC metal sıvama makinelerinde kullanılan takımlar, üretilecek parçanın formuna, malzemenin kalınlığına, sertliğine ve hedeflenen yüzey kalitesine göre özel olarak seçilir ve imal edilir. Temel olarak iki ana takım grubu vardır: şekillendirme (forming) takımları ve destek (mandrel) takımları.

Şekillendirme takımları, malzemeye doğrudan temas ederek ona istenilen formu kazandırır. Bu takımlar genellikle yüksek dayanımlı takım çeliği, sertleştirilmiş alaşımlar veya aşınmaya karşı dirençli karbür uçlardan yapılır. Takım ucunun geometrisi, üretilmek istenen parçanın kıvrım açısına, çapına ve kavis yapısına göre tasarlanır. Bazı uygulamalarda, özellikle yüzey kalitesinin kritik olduğu durumlarda, takım yüzeyi özel kaplamalarla (örneğin TiN, TiAlN) kaplanarak sürtünme azaltılır ve malzeme yüzeyinde çizik oluşması önlenir.

Destek takımları (mandreller) ise iş parçasının iç tarafında konumlanarak metalin sıvama esnasında bükülmesini ve deformasyonunu kontrol altına alır. Mandrel, parçanın nihai formunu belirleyen kalıp görevi görür. Çoğunlukla sertleştirilmiş çelikten üretilir ve CNC programına göre döner tablaya bağlanır. Özellikle basınçlı kap, tüp veya simetrik parçaların üretiminde mandrel boyutlarının hassasiyeti çok önemlidir; küçük bir tolerans hatası bile parçanın montaj uyumunu bozabilir.

Bazı CNC metal sıvama makinelerinde çok kademeli sıvama takımları bulunur. Bu sistemlerde işlem, birden fazla takımın ardışık hareketleriyle tamamlanır. Örneğin önce kaba form verilir, sonra hassas form düzeltmesi yapılır ve son aşamada yüzey pürüzsüzleştirme uygulanır. Bu sayede hem malzeme yıpranmaz hem de istenilen hassas ölçüde bir parça ortaya çıkar.

Takım seçiminde dikkat edilen faktörler şunlardır:

- Malzeme türü: Alüminyum, paslanmaz çelik, bakır veya karbon çelik gibi metallerin akma dayanımları farklı olduğu için, gerekli baskı kuvveti ve takım sertliği değişir.

- Parça kalınlığı: Kalın saclarda daha yüksek kuvvet uygulayan, uç kısmı daha dayanıklı takımlar gerekir.

- Parça geometrisi: Keskin kenarlı, dar açılı veya derin çekme gerektiren formlar için özel uç açısına sahip takımlar kullanılır.

- Üretim adedi: Seri üretimde aşınmaya karşı dayanıklı ve uzun ömürlü takımlar tercih edilir, prototip üretiminde ise hızlıca değiştirilebilen modüler takımlar öne çıkar.

Modern CNC sıvama makinelerinde, takım değişimi hızlı bağlama sistemleriyle yapılabilir. Böylece farklı ürünler arasında geçiş süresi minimuma iner. Ayrıca takım yıpranması, bazı gelişmiş modellerde sensörler ile izlenir; takım ömrü dolmadan önce operatöre uyarı verilir, bu da üretimde ani duruşları önler.

1. Endüstriyel Ürünler:

Bu grupta özellikle dayanım, basınca karşı direnç ve ölçü hassasiyetinin önemli olduğu parçalar üretilir. Basınçlı kaplar, sanayi tipi tüpler, gaz silindirleri, kompresör muhafazaları ve buhar kazanı parçaları bunlara örnektir. Enerji sektöründe kullanılan rüzgar türbini burçları veya buhar türbini kasnakları da sıvama yöntemiyle üretilebilir. Ayrıca havalandırma ve iklimlendirme endüstrisinde kullanılan büyük çaplı fan gövdeleri, hava kanalı başlıkları ve konik bağlantı elemanları CNC sıvama ile seri ve hatasız şekilde üretilebilir.

2. Otomotiv ve Ulaşım Sektörü Ürünleri:

Otomotiv endüstrisinde jant kapakları, reflektör muhafazaları, direksiyon kolon muhafazaları, egzoz konileri, yakıt tank kapakları ve çeşitli metal gövde parçaları sıvama ile üretilebilir. Havacılık ve denizcilik sektörlerinde ise hafif ama mukavemetli konik veya kubbe formundaki parçalar (uçak burun konileri, radar muhafazaları, pervane gövdeleri) CNC sıvama makineleri ile yüksek hassasiyette elde edilir.

3. Aydınlatma ve Dekoratif Ürünler:

CNC sıvama makineleri dekoratif ve estetik ürün üretiminde de geniş kullanım alanına sahiptir. Aydınlatma armatürleri, lamba gövdeleri, reflektör kapakları, sanat eserleri, metal vazolar, heykel parçaları ve mimari süslemeler bu teknikle üretilir. Alüminyum veya pirinç gibi malzemelerin yüzeyi, sıvama sonrası polisaj ve kaplama ile pürüzsüz hale getirilerek görsel çekicilik artırılır.

4. Mutfak ve Ev Gereçleri:

Paslanmaz çelikten yapılan tencere, tava, çaydanlık gövdeleri, mutfak kapakları, endüstriyel mutfak ekipmanları ve çeşitli kap-kacak ürünleri sıvama yöntemiyle seri olarak üretilir. CNC kontrollü sistemler sayesinde kalınlık ve form tutarlılığı korunur.

5. Enerji ve Savunma Sanayii Ürünleri:

Enerji sektöründe, güneş paneli odaklama aynaları, parabolik reflektörler, rüzgar türbini parçaları ve biyokütle enerji sistemlerinde kullanılan metal kubbeler üretilebilir. Savunma sanayisinde ise mühimmat kovanları, radar kubbeleri, roket burun konileri ve özel amaçlı koruma kaplamaları sıvama tekniğiyle imal edilir.

Bu ürünlerin ortak özelliği, çoğunun tek parça halinde üretilmesi sayesinde kaynak dikişlerinden doğabilecek zayıflıkların ortadan kalkması ve malzemenin homojen mukavemetinin korunmasıdır. CNC teknolojisi sayesinde her ürün, milimetre altı hassasiyetle, yüksek tekrarlanabilirlik oranıyla ve minimum fire ile üretilebilir.

CNC metal sıvama makinelerinde üretim sürecinin sonunda kalite kontrol ve ölçüm aşamaları büyük önem taşır çünkü bu yöntemle üretilen parçaların çoğu hassas toleranslara ve yüksek yüzey kalitesine ihtiyaç duyar. Üretim tamamlandıktan sonra parçalar öncelikle görsel kontrolden geçirilir, burada yüzeyde oluşabilecek çizikler, çatlaklar, ezikler veya deformasyonlar tespit edilir. Daha sonra ölçüsel kontrol aşamasına geçilir; burada dijital kumpaslar, mikrometreler, profil projeksiyon cihazları ve üç boyutlu koordinat ölçüm makineleri (CMM) kullanılarak parçanın çapı, boyu, et kalınlığı ve form doğruluğu belirlenir.

CNC sıvama makinelerinde üretilen parçaların geometrisi genellikle konik, silindirik veya küresel formlara sahip olduğu için, dairesellik ve eksenel simetri ölçümleri özellikle önemlidir. Ayrıca üretim sırasında malzeme kalınlığında oluşabilecek incelmeler, ultrasonik kalınlık ölçüm cihazlarıyla kontrol edilir. Bu sayede hem güvenlik standartları hem de müşteri teknik şartnameleri sağlanır.

Yüzey kalitesi ölçümleri için pürüzlülük cihazları (Ra ölçerler) kullanılarak yüzeyin düzgünlük değeri tespit edilir, bu da boyama, kaplama veya polisaj gibi sonraki işlemlerin başarısını doğrudan etkiler. Üretim sonrası kalite kontrolün bir diğer önemli boyutu da malzeme testleridir; çekme testi, sertlik testi ve gerektiğinde metalografik analizler yapılarak parçanın mekanik özellikleri doğrulanır. Tüm bu işlemler hem seri üretimde hata payını minimuma indirir hem de CNC metal sıvama makinesi ile imal edilen parçaların uluslararası kalite standartlarına uygun olarak sevk edilmesini sağlar. Bu süreçlerin otomasyonla entegre edilmesi ise üretim hatlarında verimliliği artırırken insan kaynaklı hataları da büyük ölçüde ortadan kaldırır.

CNC Metal Sıvama Makinesi

CNC Metal Sıvama Makinesi, genellikle bir torna tezgahına benzer şekilde çalışır. İş parçası, bir mandrel veya kalıp üzerine yerleştirilir ve yüksek hızda döndürülür. Bir veya birden fazla takım, iş parçasına baskı uygulayarak istenen şekli verir. CNC kontrolü sayesinde, takım hareketleri önceden programlanmış bir dizi komutla otomatik olarak gerçekleştirilir. Bu süreç şu adımlardan oluşur:

- Hazırlık: Metal levha veya tüp, kalıp üzerine yerleştirilir.

- Dönme: İş parçası yüksek hızda döndürülür.

- Şekillendirme: CNC kontrollü takım, iş parçasına baskı uygulayarak istenen şekli verir.

- Bitirme: Şekillendirilmiş parça, son kontrollerden geçirilir ve işlenmiş olarak makineden çıkarılır.

Otomatik Zımpara Taşlama ve Polisaj Makineleri

Otomatik zımpara taşlama ve polisaj makineleri, endüstriyel üretim süreçlerinde metal, ahşap, plastik ve diğer malzemelerin yüzeylerini düzeltmek, pürüzsüzleştirmek ve parlatmak için kullanılan özel makinelerdir. Bu makineler, üretim süreçlerinde yüzey kalitesini artırmak, iş gücünü azaltmak ve işlem sürelerini kısaltmak amacıyla tasarlanmıştır. İşte otomatik zımpara taşlama ve polisaj makinelerinin genel özellikleri:

Otomatik Zımpara Taşlama ve Polisaj Makinelerinin Özellikleri

- Çoklu İşlem Yeteneği: Otomatik zımpara taşlama ve polisaj makineleri, zımparalama, taşlama ve polisaj gibi çeşitli işlemleri tek bir makinede gerçekleştirebilir.

- Otomasyon: Bu makineler genellikle PLC veya CNC kontrol sistemleri ile donatılmıştır ve işlem parametrelerinin hassas bir şekilde kontrol edilmesini sağlarlar.

- Çalışma Hızı ve Verimlilik: Yüksek dönüş hızlarına ve otomatik besleme sistemlerine sahip olan bu makineler, üretim verimliliğini artırır.

- Esneklik: Farklı malzemelerin ve parçaların işlenmesine uyum sağlayabilen esnek yapıları vardır.

- Yüzey Kalitesi: Hassas zımparalama ve polisaj işlemleriyle yüksek kaliteli yüzeylerin elde edilmesini sağlarlar.

- Emniyet: Güvenlik standartlarına uygun olarak tasarlanmış emniyet önlemleri içerirler ve operatörlerin güvenliğini sağlarlar.

Kullanım Alanları:

- Metal İşleme Endüstrisi: Otomotiv, havacılık, gemi yapımı ve diğer metal işleme sektörlerinde, parça yüzeylerinin düzeltilmesi ve parlatılması için kullanılırlar.

- Ahşap İşleme Endüstrisi: Mobilya imalatı, kaplama ve zemin döşeme gibi alanlarda ahşap yüzeylerin zımparalanması ve cilalanması için kullanılırlar.

- Plastik İşleme Endüstrisi: Plastik parçaların yüzey kalitesini artırmak için zımparalama ve polisaj işlemleri için kullanılırlar.

- Cam ve Seramik Endüstrisi: Cam ve seramik parçaların kenarların düzeltilmesi ve parlaklık kazandırılması için kullanılırlar.

- Otomotiv Endüstrisi: Otomotiv sektöründe araç parçalarının yüzey kalitesini artırmak için kullanılırlar, özellikle far lensleri ve iç trim parçaları gibi.

Otomatik zımpara taşlama ve polisaj makineleri, endüstriyel üretim süreçlerinde yüzey kalitesini artırmak ve iş verimliliğini yükseltmek için önemli araçlardır. Yüksek hassasiyet, hız ve otomasyon özellikleri, bu makinelerin geniş bir endüstriyel uygulama yelpazesinde kullanılmasını sağlar.

Otomatik zımpara, taşlama ve polisaj makineleri, metal, ahşap, plastik veya kompozit malzemelerin yüzeylerinin istenen pürüzsüzlük, parlaklık veya şekil özelliklerine kavuşturulması amacıyla tasarlanmış yüksek verimli üretim sistemleridir. Bu makineler, manuel işlemlere kıyasla hem üretim hızını hem de işçilik kalitesini artırır, aynı zamanda yüzey işlemlerinde tekrarlanabilirliği ve hassasiyeti garanti eder. Otomatik zımpara makineleri, genellikle bant zımpara veya disk zımpara sistemleri ile çalışır; yüzeydeki çapakların, oksit tabakasının veya boya/kaplama öncesi pürüzlerin giderilmesinde kullanılır. Taşlama makineleri ise daha sert aşındırıcı taşlarla malzeme yüzeyini şekillendirme, tolerans düzeltme veya kaynak sonrası yüzey düzeltme işlemlerinde tercih edilir. Polisaj makineleri ise yüzeye son rötuşu yaparak yüksek parlaklık, düzgünlük ve dekoratif görünüm kazandırır.

Bu makineler, otomatik besleme üniteleri, parça sabitleme sistemleri, hız ve basınç ayar mekanizmaları, talaş ve toz emme sistemleri gibi birçok entegre özelliğe sahiptir. CNC kontrollü modellerde, farklı malzemeler için programlanabilir işlem parametreleri sayesinde üretim süreci daha esnek ve hassas hale gelir. Örneğin paslanmaz çelik mutfak ekipmanları, otomotiv jantları, endüstriyel borular veya alüminyum profiller, bu makineler ile yüksek yüzey kalitesine ulaştırılır. Yüksek hacimli üretim yapan tesislerde çoklu kafalı polisaj hatları kullanılarak aynı anda birden fazla yüzeyin işlenmesi sağlanır. İşlem sonrası ürünler genellikle kalite kontrol aşamasına alınır, yüzey pürüzlülük ölçümleri yapılır ve gerekirse ek işlem uygulanır. Otomatik zımpara, taşlama ve polisaj makineleri, hem endüstriyel dayanıklılık hem de estetik görünüm açısından nihai ürünün değerini belirleyen kritik üretim aşamalarından biridir.

Bu tip makineler, endüstriyel üretim süreçlerinde yüksek hız, düşük hata oranı ve standart kalite elde etmek için tercih edilir. Üretim hattına entegre edildiklerinde operatör müdahalesini minimuma indirerek, iş güvenliğini artırır ve iş gücü maliyetlerini düşürür. Özellikle metal imalat sektöründe, yüzey hazırlığı ve son işlem kalitesi, ürünün hem mekanik performansını hem de görsel çekiciliğini doğrudan etkilediğinden bu makinelerin sağladığı hassasiyet büyük önem taşır. Gelişmiş modellerde otomatik kalibrasyon sistemleri, farklı boyut ve geometrideki parçaların işlenmesini kolaylaştırır. Bazı sistemlerde zımpara ve polisaj işlemleri tek bir makinede kombine edilerek hem zamandan hem de üretim alanından tasarruf sağlanır. Toz toplama ve atık yönetimi üniteleri, çalışma ortamının temiz tutulmasına ve aşındırıcı atıkların geri dönüşümüne imkân verir. Ayrıca enerji verimliliği yüksek motor ve tahrik sistemleri kullanılarak işletme maliyetleri düşürülür. Uzun ömürlü aşındırıcı sarf malzemelerinin kullanılması, bakım aralıklarını uzatarak üretim sürekliliğini artırır. Bu makineler, otomotivden beyaz eşyaya, havacılıktan mobilya sektörüne kadar geniş bir yelpazede kullanılmakta olup, modern endüstriyel üretim standartlarının vazgeçilmez unsurları arasında yer almaktadır.

Otomatik zımpara, taşlama ve polisaj makinelerinin üretim süreçlerindeki önemi yalnızca yüzey kalitesi ile sınırlı değildir; aynı zamanda üretim verimliliği, maliyet optimizasyonu, ürün dayanıklılığı ve müşteri memnuniyeti gibi kritik unsurlar üzerinde de doğrudan etkisi vardır. Manuel yöntemlerde operatörün beceri düzeyine bağlı olarak değişkenlik gösterebilen yüzey kalitesi, bu makineler sayesinde tamamen standart hale getirilir. Bu da özellikle seri üretimde her bir parçanın aynı kalite seviyesinde teslim edilmesini garanti eder. Gelişmiş otomatik sistemlerde işlenecek malzeme, sensörler ve optik tarama sistemleri aracılığıyla önceden taranır, yüzey kusurları tespit edilerek gerekli basınç, hız ve aşındırıcı seçimi otomatik olarak yapılır. Böylece hem malzeme israfı önlenir hem de optimum işlem süresi elde edilir.

Ayrıca bu makineler, farklı sektörlerin ihtiyaçlarına göre özel tasarlanabilir. Örneğin paslanmaz çelik mutfak gereçleri üreten bir fabrikada kullanılan polisaj makineleri, yüksek parlaklık elde etmeye odaklanırken, otomotiv endüstrisinde kullanılan taşlama sistemleri, hassas toleranslarda yüzey pürüzlülüğünü ayarlamaya odaklanır. Mobilya ve dekorasyon sektöründe ise zımpara makineleri, ahşap yüzeylerin pürüzsüzleştirilmesi ve boyaya hazırlanmasında kritik rol oynar. Endüstriyel ölçekte üretim yapan tesislerde çok kafalı sistemler, tek seferde birden fazla parçayı işlemden geçirerek üretim hızını katlanarak artırır. Bu tür makinelerde, aşındırıcı disklerin veya bantların otomatik değiştirilmesi gibi özellikler, duruş sürelerini en aza indirerek sürekli üretim akışı sağlar.

Enerji verimliliği de modern makinelerin önemli özelliklerinden biridir. Değişken hız sürücüleri (VFD) ve servo motorlar, yalnızca gerekli gücü kullanarak hem enerji tüketimini azaltır hem de motor ömrünü uzatır. Aynı zamanda bakım kolaylığı için modüler yapı tercih edilir; bu sayede herhangi bir aşındırıcı kafa veya motor arızasında yalnızca ilgili bölüm değiştirilir, tüm sistemin durmasına gerek kalmaz. Endüstri 4.0 uyumlu modeller, üretim verilerini anlık olarak izleyip analiz ederek, proses optimizasyonu ve önleyici bakım stratejilerinin uygulanmasını mümkün kılar. Böylece beklenmeyen arızaların önüne geçilir, üretim kayıpları minimize edilir.

Bu makineler yalnızca üretim hattında değil, aynı zamanda ürünün pazardaki rekabet gücünde de belirleyici rol oynar. Daha parlak, daha pürüzsüz ve estetik açıdan kusursuz yüzeyler, tüketici algısını olumlu yönde etkiler. Dayanıklı yüzey kaplamaları, korozyon direncini artırarak ürün ömrünü uzatır ve garanti kapsamındaki sorunların azalmasını sağlar. Sonuç olarak otomatik zımpara, taşlama ve polisaj makineleri, modern endüstride yalnızca bir üretim aracı değil; kalite, hız, maliyet ve sürdürülebilirlik dengesi açısından stratejik bir yatırım unsuru haline gelmiştir.

Bu makineler, üretim hatlarında sadece yüzey işleme görevini yerine getirmekle kalmaz, aynı zamanda sonraki kaplama veya montaj aşamalarının kalitesini de doğrudan belirler. Zira boyama, toz kaplama, krom kaplama veya başka herhangi bir yüzey koruma işlemi öncesinde yüzeyin tamamen düzgün, yağsız, oksitsiz ve istenen pürüzlülük seviyesinde olması gerekir. Otomatik zımpara, taşlama ve polisaj makineleri, bu ön hazırlık sürecini kusursuz bir şekilde gerçekleştirerek kaplama malzemelerinin yüzeye maksimum yapışma performansı göstermesini sağlar. Böylece kaplama tabakası hem daha uzun ömürlü olur hem de estetik açıdan daha homojen bir görünüm elde edilir.

Endüstriyel tesislerde kullanılan gelişmiş modeller, farklı aşındırıcı tipleri arasında otomatik geçiş yapabilme, iş parçasının şekline göre açısal konumlandırma, parça besleme hızını otomatik ayarlama gibi özelliklerle donatılır. Özellikle metal mobilya, beyaz eşya, otomotiv parçaları, havacılık bileşenleri ve medikal cihaz üretiminde, yüzey işlemenin milimetrenin yüzde biri seviyesinde hassasiyetle yapılması gerektiğinden bu otomasyon sistemleri kritik önem taşır. Örneğin, cerrahi paslanmaz çelik aletlerde yüzey pürüzlülüğü, hijyen ve temizlik kolaylığı açısından belirli standartların altına düşmelidir; otomatik polisaj sistemleri bu standartları tekrarlanabilir şekilde sağlar.

Bunun yanında, iş güvenliği açısından da otomatik sistemler büyük avantaj sunar. Manuel taşlama ve zımpara işlemleri sırasında operatörün maruz kalabileceği toz, kıvılcım, gürültü ve titreşim gibi riskler, kapalı kabinli otomatik makineler sayesinde minimuma indirilir. Kapalı devre toz toplama sistemleri, hem çalışma ortamını temiz tutar hem de filtrelenmiş havanın yeniden kullanılmasıyla enerji tasarrufu sağlar. Gürültü izolasyonu, uzun süreli çalışma ortamlarında operatör sağlığını korumak için ek bir fayda sağlar.

Ayrıca bu makineler modüler olarak üretildiği için, üretim hattının büyüklüğüne veya işlenecek parça çeşitliliğine göre genişletilebilir. İlk etapta tek kafalı bir sistemle başlayan bir işletme, ilerleyen dönemlerde üretim kapasitesini artırmak için ek aşındırıcı kafalar, otomatik yükleme-boşaltma sistemleri veya robot kol entegrasyonu ekleyebilir. Bu esneklik, yatırımın uzun vadeli değerini artırır. Günümüzde rekabetin yoğun olduğu sektörlerde bu tür esnek, hızlı ve kaliteli yüzey işleme çözümleri, şirketlerin pazardaki konumunu güçlendiren kritik bir unsur haline gelmiştir.

Boru Bükme Makinası

Boru bükme makinası, metal boruların çeşitli şekillerde bükülmesini sağlayan bir makinedir. Genellikle endüstriyel üretim tesislerinde, inşaat sektöründe, gemi yapımında, otomotiv endüstrisinde ve boru montajı gerektiren diğer alanlarda kullanılır. Bu makine, boruları istenilen açılarda ve yarıçaplarda bükerek çeşitli projelerde kullanılmak üzere şekillendirir. İşte bir boru bükme makinesinin temel özellikleri ve işleyişi:

Boru Bükme Makinası

- Bükme Kapasitesi: Boru bükme makineleri, genellikle farklı çap ve kalınlıklardaki metal boruları bükme kapasitesine sahiptir. Bu, çeşitli boru tipleri ve boyutları için esneklik sağlar.

- Bükme Açısı ve Yarıçapı: Makinenin ayarlanabilir kalıpları, farklı bükme açıları ve yarıçapları elde etmek için kullanılır. Bu, çeşitli bükme gereksinimlerini karşılar.

- Kontrol Sistemi: Boru bükme makineleri genellikle PLC veya CNC kontrol sistemleri ile donatılmıştır. Bu sistemler, bükme işlemlerini hassas bir şekilde kontrol eder ve operatörlere esneklik sağlar.

- Hidrolik veya Mekanik Güç: Boru bükme işlemi, hidrolik silindirler veya mekanik kollar aracılığıyla uygulanan kuvvetlerle gerçekleştirilir.

- Emniyet Özellikleri: Boru bükme makineleri, operatörlerin güvenliği için çeşitli emniyet önlemlerine sahiptir. Bu önlemler arasında acil durdurma düğmeleri, koruyucu kafesler ve sensörler bulunabilir.

- Hız ve Verimlilik: Yüksek bükme hızları ve otomatik veya yarı otomatik besleme sistemleri, iş verimliliğini artırır ve üretim süreçlerini hızlandırır.

- Dayanıklı Yapı: Boru bükme makineleri, günlük endüstriyel kullanıma dayanacak kadar sağlam ve dayanıklı yapıya sahiptir.

Boru bükme makineleri, metal boru ve profillerin istenen açı ve forma getirilmesini sağlayan, özellikle imalat, inşaat, otomotiv, gemi yapımı, havacılık, mobilya, tesisat ve dekorasyon sektörlerinde yaygın olarak kullanılan özel şekillendirme ekipmanlarıdır. Bu makineler, boruların mukavemetini koruyarak şekil değiştirmesini sağlamak üzere tasarlanmıştır; böylece bükme işlemi sırasında borunun ezilmesi, çatlaması veya yüzey deformasyonu en aza indirilir.

Modern boru bükme makineleri, manuel, yarı otomatik ve CNC kontrollü olmak üzere farklı seviyelerde otomasyon sunar. CNC kontrollü modeller, operatörün bilgisayar üzerinden bükme açısını, bükme yarıçapını, boru besleme hızını ve dönüş yönünü hassas şekilde ayarlamasına olanak tanır. Bu sayede karmaşık geometriye sahip boru hatları veya çok kademeli bükme işlemleri tekrarlanabilir yüksek hassasiyetle gerçekleştirilebilir.

Kullanım alanına göre makineler tek kafalı (single head) veya çok kafalı (multi head) olabilir. Tek kafalı makineler genellikle standart bükme işlemleri için yeterli olurken, çok kafalı sistemler yüksek üretim kapasitesi gerektiren endüstrilerde tercih edilir. Hidrolik tahrikli modeller yüksek tork ve dayanıklılık sağlarken, elektrik servo motorlu sistemler daha düşük enerji tüketimi ve hassas kontrol imkânı sunar.

Boruların malzemesi (çelik, paslanmaz çelik, alüminyum, bakır vb.) ve çapına bağlı olarak makineye uygun kalıp (mandrel) seçimi yapılır. Mandrelli bükme makineleri, bükme sırasında boru iç yüzeyinde oluşabilecek kırışıklıkları ve şekil bozulmalarını önleyerek daha düzgün bir iç yüzey elde edilmesini sağlar. Bu özellik, özellikle akışkan taşıyan borularda iç yüzey pürüzsüzlüğünün önemli olduğu durumlarda kritik rol oynar.

Endüstriyel üretimde boru bükme makinelerinin sağladığı en büyük avantajlar arasında tekrarlanabilir kalite, hızlı üretim, minimum fire oranı ve ergonomik kullanım bulunur. Otomatik yükleme ve boşaltma sistemleri ile entegre edildiğinde, üretim hatlarında kesintisiz çalışma ve yüksek verimlilik sağlanır.

CNC boru bükme makineleri, yüksek hassasiyet gerektiren imalat süreçlerinde kullanılan, tamamen bilgisayar kontrollü ve otomasyon odaklı gelişmiş sistemlerdir. Bu makinelerde operatör, bükme açılarından boru besleme mesafesine, dönüş yönünden bükme hızına kadar tüm parametreleri dijital ortamda ayarlayabilir ve hafızaya alabilir. Böylece seri üretim süreçlerinde, her bir parçanın aynı ölçü ve açı hassasiyetinde üretilmesi mümkün olur.

CNC sistemler, özellikle çok eksenli bükme işlemleri, karmaşık geometriler ve birden fazla bükme noktasına sahip parçalar için idealdir. Boru çapı, malzeme türü ve et kalınlığı gibi veriler sisteme girildiğinde, yazılım optimum bükme stratejisini otomatik olarak hesaplar. Mandrelli ve mandrelsiz çalışma seçenekleri sayesinde hem ince cidarlı hem de kalın cidarlı borularda yüksek yüzey kalitesi sağlanır. Mandrelli çalışma, bükme sırasında borunun iç yüzeyinde oluşabilecek kırışıklık ve ovalleşmeleri önlerken, mandrelsiz mod daha basit formlar için hızlı üretim olanağı sunar.

CNC boru bükme makineleri, servo motor tahrikli sistemleri sayesinde hidrolik modellere kıyasla daha sessiz, daha enerji verimli ve daha düşük bakım maliyetine sahiptir. Ayrıca, entegre 3D simülasyon özellikleri, üretim başlamadan önce olası hataları tespit ederek fire oranını minimuma indirir. Bu makineler, havacılık, otomotiv, denizcilik, mobilya, tesisat, medikal cihaz üretimi ve endüstriyel ekipman imalatı gibi çok geniş bir yelpazede kullanılır. Özellikle otomotiv sektöründe egzoz sistemleri, roll cage yapıları, yakıt ve fren boruları gibi parçaların üretiminde, CNC boru bükme teknolojisi, hız ve hassasiyetin birleştiği vazgeçilmez bir üretim standardı haline gelmiştir.

Tam otomatik boru bükme makineleri, CNC teknolojisinin yanı sıra robotik besleme ve çıkarma sistemleri ile donatılarak insan müdahalesini en aza indirir ve üretim verimliliğini maksimuma çıkarır. Bu tip makinelerde borular, otomatik yükleme ünitesi sayesinde bükme istasyonuna kesintisiz olarak beslenir, işlem tamamlandığında ise otomatik boşaltma mekanizmasıyla bir sonraki aşamaya aktarılır. Bu sayede operatör yalnızca sistemi izlemek ve üretim parametrelerini kontrol etmekle yetinir. Modern tam otomatik boru bükme makineleri, dokunmatik ekranlı kontrol panelleri, çoklu program hafızaları ve uzaktan erişim özellikleri sayesinde hem yerinde hem de internet üzerinden izlenip yönetilebilir. Bu durum, özellikle farklı bükme açılarının ve formlarının hızlı bir şekilde değiştirilmesini gerektiren üretim hatlarında büyük zaman kazancı sağlar.

Ayrıca, bu makineler gelişmiş sensör ve ölçüm sistemleri ile donatılarak her bükme işleminin açısını ve ölçüsünü gerçek zamanlı olarak kontrol eder. Bu geri besleme sistemi, tolerans dışı üretim riskini ortadan kaldırarak yüksek kalite standartlarının korunmasına yardımcı olur. Boru bükme işlemlerinde karşılaşılan yaygın sorunlardan biri olan geri yaylanma (springback) etkisi, otomatik kompanzasyon fonksiyonları sayesinde minimize edilir. Sistem, kullanılan malzemenin elastikiyet modülünü ve bükme esnasında oluşan deformasyon miktarını analiz ederek hedef açıya tam olarak ulaşılmasını sağlar.

Endüstride kullanılan paslanmaz çelik, karbon çelik, alüminyum, bakır ve titanyum borular gibi farklı malzemeler, uygun takım setleri ve bükme teknikleri ile işlenebilir. Makineye entegre yağlama üniteleri, bükme sırasında sürtünmeyi azaltarak takım ömrünü uzatır ve yüzey kalitesini korur. Bu tip boru bükme makineleri, sadece tek düzlemde değil, çok eksenli bükmelerle üç boyutlu formlar da üretebildiği için mimari tasarım projelerinden spor ekipmanları üretimine kadar farklı alanlarda tercih edilir. Günümüzde, enerji verimliliği yüksek servo-elektrikli modellerin öne çıkmasıyla birlikte, üreticiler hem çevresel hem de ekonomik açıdan daha sürdürülebilir bir üretim sürecine ulaşmaktadır.

Bükme Kapasitesi

Bükme kapasitesi genellikle metal işleme ve imalat endüstrilerinde kullanılan bir terimdir ve bir malzemenin bükülebilme yeteneğini ifade eder. Bu terim, özellikle sac metal işleme işlemlerinde önemlidir. Bükme kapasitesi, bir malzemenin belirli bir açıya kadar kırılmadan veya çatlamadan bükülebilme yeteneğini ve bu işlem sırasında kullanılacak gücü belirler.

Bükme kapasitesini etkileyen faktörler şunlardır:

- Malzeme Türü: Farklı metallerin ve alaşımların farklı bükme kapasiteleri vardır. Örneğin, çelik, alüminyumdan daha zor bükülebilir.

- Malzeme Kalınlığı: Daha kalın malzemeler genellikle daha fazla bükme kuvveti gerektirir.

- Bükme Yarıçapı: Daha küçük bir bükme yarıçapı, malzemenin daha esnek olmasını gerektirir ve daha yüksek bükme kapasitesi anlamına gelir.

- Bükme Yönü: Malzemenin lif yapısına veya kristal yapısına göre bükme yönü de bükme kapasitesini etkileyebilir.

- Isıl İşlem ve Malzemenin Sertliği: Malzemenin sertliği ve ısıl işlemler, bükme kapasitesini artırabilir veya azaltabilir.

Bükme kapasitesi genellikle aşağıdaki yöntemlerle hesaplanır veya belirlenir:

- Deneysel Yöntemler: Malzemenin pratik testlerle bükülerek performansının değerlendirilmesi.

- Teorik Hesaplamalar: Malzemenin mekanik özelliklerine (örneğin, çekme mukavemeti, akma mukavemeti) dayanarak hesaplamalar yapılması.

- Bükme Makinelerinin Kapasiteleri: Kullanılacak bükme makinesinin teknik özelliklerine göre belirlenir.

Özetle, bükme kapasitesi, metal işleme işlemlerinde kritik bir parametredir ve malzemenin ve işlemin özelliklerine bağlı olarak değişir.

Etek Kesme Form Verme Makinesi

Etek kesme form verme makinesi, metal sac kesim sektöründe kullanılan, özellikle eteklerin kesim ve şekillendirme işlemlerinde yüksek hassasiyet ve verimlilik sağlayan bir makinedir. Bu makineler, genellikle sanayi ve üretim tesislerinde tercih edilmekte olup, metal sacların istenilen şekil ve ölçülerde kesilmesi ve şekillendirilmesi işlemlerinde önemli bir rol oynamaktadır.

Etek kesme ve form verme makineleri, genellikle metal levha veya disk şeklindeki malzemelerin kenarlarını hassas bir şekilde keserek belirli bir form kazandırmak için kullanılan, yüksek doğruluk ve tekrarlanabilirlik sağlayan endüstriyel ekipmanlardır. Bu makineler, özellikle tencere, tava, çanak, kapak, filtre gövdesi, havalandırma kanalı ve benzeri silindirik veya konik ürünlerin üretiminde kritik bir rol oynar. “Etek” terimi, iş parçasının kenar kısmında bulunan fazlalık malzeme veya şekil verilmesi gereken kenar bölgesini ifade eder. Üretim sürecinde, bu bölgenin hem ölçüsel hem de estetik açıdan istenilen şekle getirilmesi, ürünün dayanıklılığı ve montaj uyumu açısından büyük önem taşır.

Makine, çoğunlukla sağlam bir gövde üzerine yerleştirilmiş döner tabla, hassas konumlandırma sistemleri, kesme bıçakları ve form verme merdanelerinden oluşur. Çalışma prensibinde, parça sabitlenir ve döner tabla yardımıyla yüksek hızda döndürülür. Kesme bıçağı, malzemenin kenar kısmındaki fazlalıkları kontrollü bir şekilde alırken, form verme ünitesi kenara istenilen profil veya kıvrımı uygular. Bu işlem sırasında kullanılan özel takım çeliklerinden üretilmiş bıçak ve merdaneler, hem uzun ömürlü hem de keskinliklerini koruyacak şekilde tasarlanır.

Modern etek kesme ve form verme makineleri, manuel kontrollü modellerden tam otomatik CNC kontrollü sistemlere kadar farklı seviyelerde üretilir. CNC kontrollü versiyonlar, farklı parça ölçülerini hafızaya alabilir ve bıçak pozisyonlarını otomatik olarak ayarlayarak üretim geçişlerini hızlandırır. Bu sayede operatör müdahalesine gerek kalmadan seri üretim yapılabilir. Ayrıca, servo motor tahrikli sistemler titreşimi minimuma indirerek hem yüzey kalitesini iyileştirir hem de kesme hassasiyetini artırır.

Sanayide, özellikle mutfak eşyaları üretimi, otomotiv yedek parça imalatı, havalandırma ekipmanları ve dekoratif metal ürünlerde yaygın olarak kullanılır. Yüksek üretim kapasitesi, düşük fire oranı, hızlı kalıp değişimi ve enerji verimliliği gibi avantajlarıyla bu makineler, hem küçük atölyeler hem de büyük seri üretim fabrikaları için ideal çözümler sunar.

Etek kesme form verme makineleri, metal şekillendirme sürecinin son aşamalarından birinde görev alan, ürünün hem fonksiyonel hem de estetik açıdan tamamlanmasını sağlayan kritik üretim ekipmanlarıdır. Bu makinelerde amaç, metal parça üzerinde üretim sırasında oluşan kenar fazlalıklarını düzgün bir şekilde kesmek, ardından bu kenara istenilen formu vererek ürünün kullanım amacına ve montaj gerekliliklerine uygun hale getirmektir. Özellikle mutfak eşyaları, otomotiv parçaları, havalandırma kanalları, endüstriyel filtre gövdeleri, aydınlatma reflektörleri ve benzeri ürünlerin imalatında yaygın olarak kullanılır. İşlem sırasında parça genellikle döner tabla veya mandren üzerine sabitlenir, ardından kesme bıçakları kontrollü bir şekilde kenar fazlalığını alır. Kesme sonrasında form verme merdaneleri veya kalıplar devreye girerek kenara kıvrım, yuvarlatma, içe veya dışa bükme gibi işlemler uygular.

Böylece ürün, hem keskin kenarlardan arındırılmış hem de dayanıklılığı artırılmış olur. Modern üretim hatlarında bu makineler, CNC kontrollü sistemlerle donatılarak farklı ölçülerdeki ürünler için hızlı ayar yapabilme, üretim parametrelerini hafızada saklama ve tekrarlanabilir sonuçlar elde etme imkanı sunar. Servo motor destekli hareket sistemleri sayesinde kesme ve şekillendirme işlemleri sırasında titreşim minimuma indirilir, bu da yüzey kalitesini artırır ve malzeme deformasyonunu önler. Enerji verimliliği, hızlı üretim döngüsü ve düşük bakım gereksinimi, bu makineleri hem küçük atölyeler hem de büyük ölçekli sanayi tesisleri için cazip hale getirir. Üretim sürecinde etek kesme form verme makinelerinin doğru şekilde kullanılması, yalnızca ürün kalitesini yükseltmekle kalmaz, aynı zamanda fire oranlarını düşürerek maliyetleri de azaltır. Bu nedenle, metal işleme sektöründe verimlilik ve kalite odaklı her tesisin üretim hattında önemli bir yere sahiptir.

Etek kesme form verme makinelerinin endüstrideki önemi, yalnızca nihai ürünün estetik ve güvenlik açısından iyileştirilmesiyle sınırlı değildir; aynı zamanda üretim hattındaki iş akışını hızlandırma, standartlaştırma ve otomasyon seviyesini artırma yönünde de büyük avantajlar sağlar. Bu makineler, farklı metal türleriyle uyumlu olarak çalışabilir; paslanmaz çelik, galvanizli sac, alüminyum, bakır gibi malzemelerde yüksek hassasiyetli kesim ve şekillendirme imkanı sunar. Ürün ölçülerine göre ayarlanabilen kalıp ve bıçak sistemleri sayesinde, aynı makinede farklı çap ve yükseklikte parçaların işlenmesi mümkün olur. Özellikle çok istasyonlu tasarıma sahip modellerde, kesme ve form verme işlemleri tek çevrimde tamamlanır, böylece üretim süresi ciddi ölçüde kısalır.

Günümüz teknolojisinde, etek kesme form verme makineleri genellikle entegre ölçüm sistemleri ile donatılmaktadır. Bu sistemler, kesim ve form verme aşamalarında parçanın ölçülerini sürekli kontrol ederek tolerans dışına çıkılmasını önler. Bu özellik, özellikle seri üretim yapan tesislerde kalite kontrol sürecini kolaylaştırır ve insan hatasını minimize eder. Ayrıca, operatör güvenliği açısından gelişmiş koruma sistemleri, ışık bariyerleri ve acil durdurma mekanizmalarıyla donatılmıştır. Bazı gelişmiş modeller, otomatik yağlama sistemleriyle bıçak ve merdanelerin aşınmasını azaltarak makine ömrünü uzatır.

Enerji tasarrufu odaklı tasarımlar, üretim maliyetlerini düşürürken çevresel etkiyi de azaltır. Bu makineler, yüksek hızda çalışabilmelerine rağmen sessiz çalışma özelliğine sahip olup, özellikle gürültü yönetmeliğine tabi üretim tesisleri için ideal bir çözüm sunar. Endüstriyel uygulamalarda, bu makineler tek başına kullanılabileceği gibi, boru sıvama, derin çekme, kenar kıvırma veya kaynak makineleriyle entegre hatlarda da çalıştırılabilir. Böylece, ham metal levhadan başlayarak bitmiş ürüne kadar tüm süreç kesintisiz ve otomatik bir şekilde ilerler.

Doğru seçilmiş ve uygun şekilde bakım yapılan bir etek kesme form verme makinesi, uzun yıllar boyunca aynı hassasiyet ve verimlilikte çalışabilir. Bu da işletmelerin yatırım geri dönüş süresini kısaltır, rekabet gücünü artırır ve müşteri memnuniyetini sürekli kılar. Özellikle rekabetin yoğun olduğu metal işleme sektöründe, bu makinelerin sunduğu hız, hassasiyet ve çok yönlülük, işletmelerin pazar payını koruması ve büyütmesi için kritik bir avantaj sağlar.

Etek Kesme Form Verme Makinesi Nedir?

Etek Kesme Form Verme Makinesi, metal sacların belirli bir formda ve ölçüde kesilmesini ve ardından bu kesilen parçaların şekillendirilmesini sağlayan özel bir endüstriyel ekipmandır. Bu makineler, otomotiv, beyaz eşya, inşaat ve benzeri sektörlerde yaygın olarak kullanılmaktadır. Makineler, sac malzemelerin istenilen formda kesilmesini ve ardından gerekli şekillendirme işlemlerinin yapılmasını sağlar.

Etek Kesme Form Verme Makinesi Özellikleri

- Yüksek Hassasiyet: Etek Kesme Form Verme Makineleri, milimetrik hassasiyetle kesim yapabilme özelliğine sahiptir. Bu sayede, istenilen ölçü ve formda parçalar elde edilir.

- Otomasyon: Çoğu etek kesme form verme makinesi, otomatik olarak çalışarak, iş gücünden ve zamandan tasarruf sağlar. Bu otomasyon, üretim sürecini hızlandırır ve insan hatasını minimize eder.

- Çok Yönlülük: Farklı tipte ve kalınlıkta metal sacları kesme ve şekillendirme kapasitesine sahiptir. Bu sayede, farklı sektörlerde geniş bir kullanım alanı bulur.

- Kullanıcı Dostu Kontrol Paneli: Makinelerde, kullanıcı dostu bir kontrol paneli bulunur. Bu panel üzerinden kesim ve şekillendirme işlemleri kolaylıkla ayarlanabilir.

- Güvenlik Özellikleri: Operatör güvenliği için çeşitli güvenlik mekanizmaları ile donatılmıştır. Bu, iş kazalarının önlenmesine yardımcı olur.

Cıvata ve Akıllı Vida Kafası Boyama Makinesi

Modern endüstriyel üretim süreçlerinde, kalite kontrol ve verimlilik büyük önem taşır. Bu bağlamda, cıvata ve akıllı vida üretiminde, özellikle kafa boyama işlemi kritik bir adımdır. Cıvata ve akıllı vida kafası boyama makineleri, üretim hattında otomasyonu ve hassasiyeti sağlayarak bu işlemi optimize eder. Bu makineler, geleneksel yöntemlere göre birçok avantaj sunar ve endüstride devrim niteliğinde yenilikler getirir.

Cıvata ve akıllı vida kafası boyama makineleri, özellikle bağlantı elemanlarının yüzey kaplama süreçlerinde yüksek hız, hassasiyet ve homojenlik sağlayan özel endüstriyel sistemlerdir. Bu makineler, üretim hattına entegre çalışarak vidaların, cıvataların veya özel tasarımlı akıllı bağlantı elemanlarının yalnızca kafa kısımlarına boya, vernik veya kaplama malzemesi uygular. Bu sayede hem malzeme israfı önlenir hem de vida dişlerinde boya birikmesinin sebep olabileceği montaj sorunları engellenir. Özellikle otomotiv, inşaat, beyaz eşya, elektronik ve mobilya sektörlerinde bu makineler, ürün estetiğini artırmak ve korozyona karşı dayanıklılık sağlamak amacıyla yaygın şekilde kullanılır.

Modern cıvata ve akıllı vida kafası boyama makineleri, genellikle elektrostatik toz boya veya sıvı boya sistemleriyle donatılır. Elektrostatik sistemlerde, boya partikülleri statik elektrikle yüklendikten sonra vida kafasına çekilir ve böylece kaplama yüzeyine eşit şekilde yapışır. Sıvı boya uygulamalarında ise yüksek hassasiyetli püskürtme nozulları kullanılır. Boyama işleminin ardından, parçalar fırınlama veya UV kürleme ünitelerinden geçirilerek kaplamanın sertleşmesi ve yüzeye tam olarak yapışması sağlanır.